Es gibt keine einzelne Dicke für einen mittels Elektronenstrahlverdampfung erzeugten Film; vielmehr ist die Dicke eine präzise gesteuerte Variable, die auf die spezifische Anwendung zugeschnitten ist. Der Prozess zeichnet sich durch seinen großen Bereich aus, der in der Lage ist, Filme von nur wenigen Nanometern bis weit über 100 Mikrometer zu produzieren. Diese Kontrolle wird durch die Verwendung eines Quarzkristallmonitors erreicht, der das Filmwachstum in Echtzeit misst und den Elektronenstrahl in dem Moment abschaltet, in dem die gewünschte Dicke erreicht ist.

Das Kernprinzip der E-Beam-Verdampfung besteht nicht darin, eine feste Dicke zu erreichen, sondern eine präzise Echtzeitkontrolle über den Abscheidungsprozess zu haben. Dies ermöglicht eine außergewöhnlich große Bandbreite an Filmdicken, die hauptsächlich durch das verwendete Material und die für den Vorgang vorgesehene Zeit begrenzt ist.

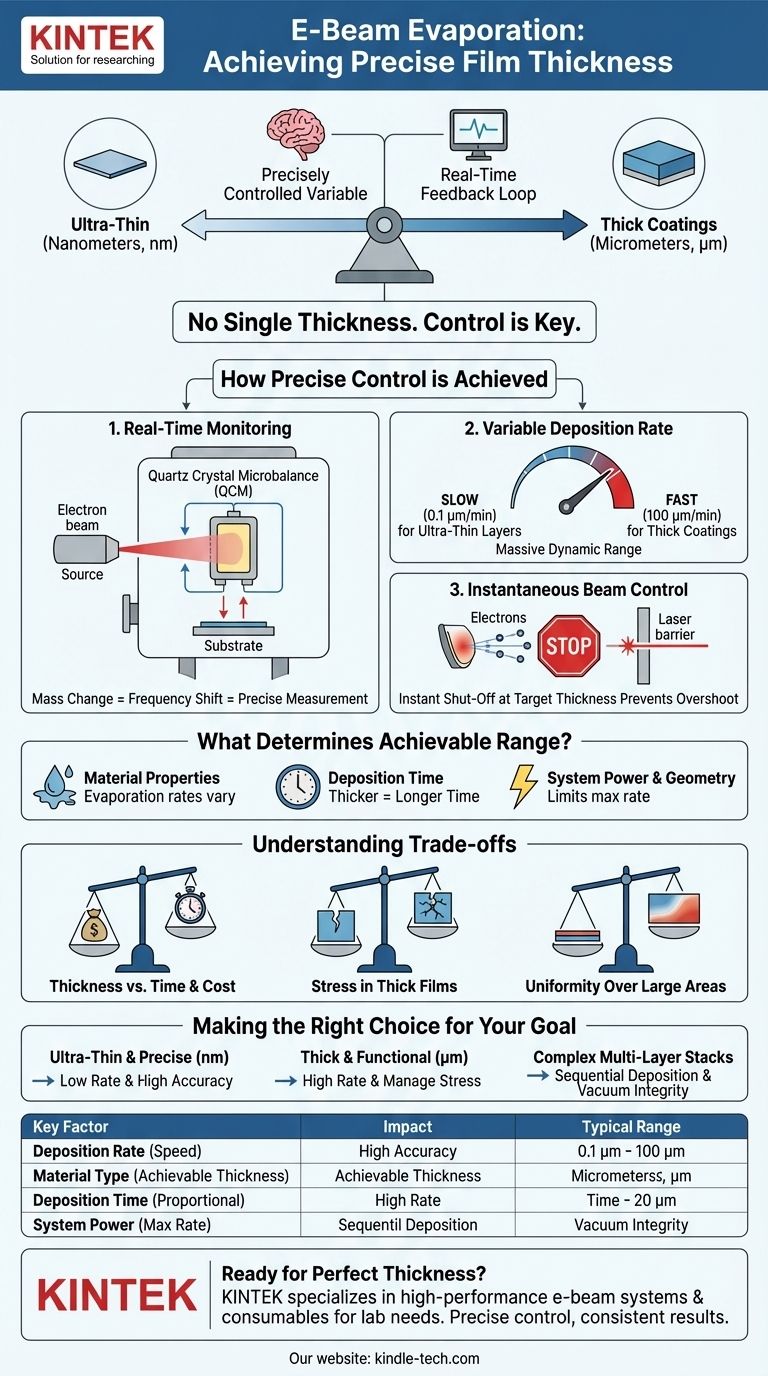

Wie die E-Beam-Verdampfung eine präzise Dickenkontrolle erreicht

Das entscheidende Merkmal der modernen E-Beam-Verdampfung ist ihr rückkopplungsgesteuertes Kontrollsystem. Dieses System ermöglicht es den Bedienern, eine bestimmte Filmdicke mit hoher Wiederholbarkeit anzusteuern und zu erreichen.

Die Rolle der Echtzeitüberwachung

Der gesamte Prozess wird von einer Quarzkristallmikrowaage (QCM) gesteuert, die in der Vakuumkammer positioniert ist. Wenn verdampftes Material den Kristall beschichtet, ändert sich dessen Resonanzfrequenz.

Diese Frequenzverschiebung ist direkt proportional zur dem Kristall hinzugefügten Masse und ermöglicht eine extrem präzise Echtzeitmessung der wachsenden Filmdicke.

Der Einfluss der Abscheidungsrate

E-Beam-Systeme bieten einen massiven Dynamikbereich von Abscheidungsraten, typischerweise von 0,1 bis 100 Mikrometer pro Minute (μm/min).

Für extrem dünne und präzise Schichten wird eine sehr langsame Rate verwendet. Für dicke, schützende Beschichtungen kann das System mit seiner maximalen Rate betrieben werden, um die Prozesszeit zu verkürzen.

Sofortige Strahlkontrolle

Sobald die QCM anzeigt, dass die Zieldicke erreicht wurde, schaltet das System den Elektronenstrahl sofort ab. Dieser sofortige Stopp ist entscheidend, um ein Überschießen zu verhindern und sicherzustellen, dass die endgültige Filmdicke auf Nanometer-Ebene genau ist.

Was bestimmt den erreichbaren Dickenbereich?

Obwohl theoretisch vielseitig, werden die praktischen Grenzen der Filmdicke von mehreren Faktoren beeinflusst, einschließlich der Materialeigenschaften und der Systemkonfiguration.

Materialverdampfungseigenschaften

Jedes Material hat eine einzigartige Verdampfungsrate, die auf seinem Schmelzpunkt und der vom Elektronenstrahl angelegten Leistung basiert. Hochtemperaturmaterialien wie Wolfram oder Metalloxide können langsamer abgeschieden werden als Materialien wie Aluminium oder Gold.

Abscheidungszeit

Der einfachste Faktor ist die Zeit. Ein dickerer Film erfordert einfach eine längere Abscheidungszeit. Ein 100 µm dicker Film, der mit 10 µm/min abgeschieden wird, dauert 10 Minuten, während ein 10 Nanometer dicker Film mit 0,1 µm/min nur 6 Sekunden dauert.

Systemleistung und Geometrie

Die maximale Leistung der Elektronenkanone und der Abstand zwischen Quelle und Substrat (die "Wurfweite") beeinflussen die maximal erreichbare Abscheidungsrate und somit, wie schnell ein sehr dicker Film produziert werden kann.

Die Kompromisse verstehen

Die Wahl einer Zieldicke beinhaltet das Abwägen konkurrierender Faktoren. Die Vielseitigkeit der E-Beam-Verdampfung geht mit technischen und physikalischen Überlegungen einher, die wichtig zu verstehen sind.

Dicke vs. Zeit und Kosten

Extrem dicke Filme (Hunderte von Mikrometern) können eine erhebliche Abscheidungszeit in Anspruch nehmen. Dies erhöht die Betriebskosten und reduziert den Durchsatz des Systems.

Spannung in dicken Filmen

Wenn ein Film dicker wird, können sich innere Spannungen aufbauen. Dies kann zu schlechter Haftung, Rissbildung oder Ablösung des Films vom Substrat führen, was eine praktische Obergrenze für viele Materialkombinationen darstellt.

Gleichmäßigkeit über große Flächen

Während die QCM eine präzise Punktmessung liefert, wird das Erreichen einer perfekten Dickenhomogenität über ein großes Substrat bei dickeren Filmen schwieriger. Die Abscheidungsfahne hat eine natürliche Verteilung, die verwaltet werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung bestimmen den optimalen Ansatz für die Filmdicke bei der E-Beam-Verdampfung.

- Wenn Ihr Hauptaugenmerk auf ultradünnen, präzisen Schichten (Nanometer) liegt: Nutzen Sie die niedrigen Abscheidungsraten des Systems und die hohe Genauigkeit des Echtzeit-Quarzkristallmonitors.

- Wenn Ihr Hauptaugenmerk auf dicken, funktionalen Beschichtungen (Mikrometer) liegt: Nutzen Sie die hohen Abscheidungsraten, um die Prozesszeit zu minimieren, achten Sie jedoch auf die Steuerung der inneren Filmspannung.

- Wenn Ihr Hauptaugenmerk auf komplexen Mehrschichtstapeln liegt: Profitieren Sie von der Möglichkeit, verschiedene Materialien nacheinander mit präziser Dickenkontrolle über jede einzelne Schicht ohne Vakuumunterbrechung abzuscheiden.

Letztendlich bietet Ihnen die Elektronenstrahlverdampfung die Kontrolle, um genau die Filmdicke zu erzeugen, die Ihr Design erfordert.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Dicke | Typischer Bereich |

|---|---|---|

| Abscheidungsrate | Steuert die Geschwindigkeit des Filmwachstums | 0,1 - 100 μm/min |

| Materialtyp | Beeinflusst die erreichbare Dicke | Variiert je nach Schmelzpunkt |

| Abscheidungszeit | Direkt proportional zur Dicke | Sekunden bis Stunden |

| Systemleistung | Begrenzt die maximale Abscheidungsrate | Abhängig von der E-Gun-Leistung |

Bereit, die perfekte Filmdicke für Ihre Anwendung abzuscheiden? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-E-Beam-Verdampfungssystemen und Verbrauchsmaterialien für Laboranforderungen. Unsere Lösungen bieten die präzise Kontrolle und Zuverlässigkeit, die Sie benötigen, um konsistente Ergebnisse zu erzielen, von ultradünnen Schichten bis zu dicken Beschichtungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Abscheidungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese