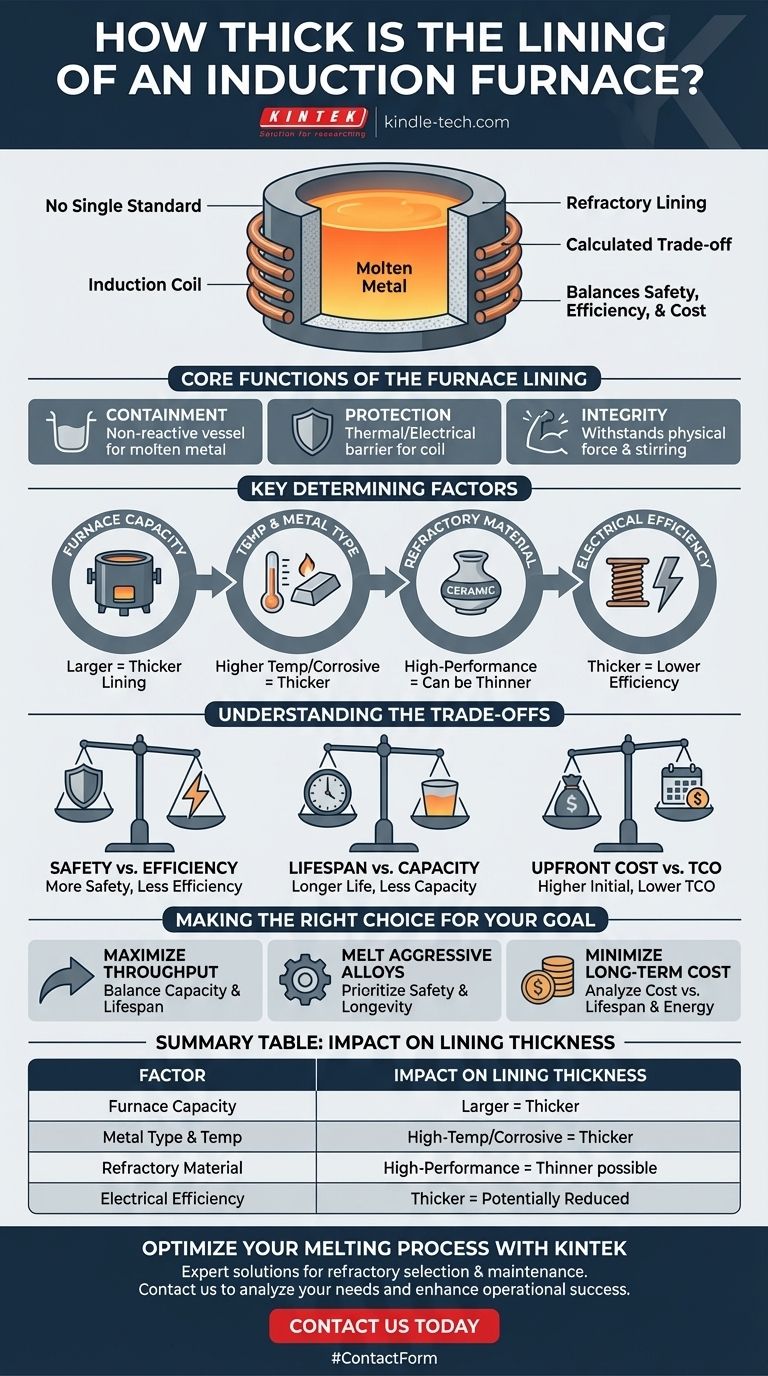

Kurz gesagt, es gibt keine einheitliche Standarddicke für die Auskleidung eines Induktionsofens. Die erforderliche Dicke ist eine kritische technische Entscheidung, die je nach Ofengröße, der Art des zu schmelzenden Metalls und dem verwendeten feuerfesten Material erheblich variiert. Sie ist darauf ausgelegt, Sicherheit, Effizienz und Betriebskosten in Einklang zu bringen.

Die Dicke einer Induktionsofenauskleidung ist keine feste Größe, sondern ein kalkulierter Kompromiss. Sie ist so konstruiert, dass sie maximale Sicherheit und eine lange Lebensdauer des Feuerfestmaterials bietet, während gleichzeitig der Wärmeverlust und dessen Auswirkungen auf die elektrische Effizienz und Kapazität des Ofens minimiert werden.

Die Kernfunktion der Ofenauskleidung

Die Auskleidung, oder das Feuerfestmaterial, ist wohl die kritischste Komponente für den sicheren und effizienten Betrieb eines Induktionsofens. Ihre Hauptaufgabe ist es, als Tiegel zu dienen, der das extrem heiße geschmolzene Metall enthält.

Einschließen des geschmolzenen Metalls

Die offensichtlichste Funktion der Auskleidung ist es, ein nicht-reaktives Gefäß zu bilden, das extremen Temperaturen standhält, ohne zu versagen. Ein Bruch in der Auskleidung, bekannt als Metallaustritt, ist ein katastrophales und extrem gefährliches Ereignis.

Schutz der Induktionsspule

Die Auskleidung bildet eine thermische und elektrische Barriere zwischen dem geschmolzenen Metallbad und der wassergekühlten Kupferinduktionsspule. Direkter Kontakt zwischen dem Metall und der Spule würde einen sofortigen und zerstörerischen Kurzschluss verursachen.

Gewährleistung der strukturellen Integrität

Die feuerfeste Auskleidung muss stark genug sein, um der physikalischen Kraft und der konstanten Bewegung des zirkulierenden geschmolzenen Metalls standzuhalten, das während des Heizprozesses elektromagnetisch gerührt wird.

Schlüsselfaktoren, die die Auskleidungsdicke bestimmen

Ingenieure bestimmen die optimale Auskleidungsdicke, indem sie mehrere voneinander abhängige Faktoren analysieren. Eine Änderung einer Variablen erfordert eine Neubewertung der anderen.

Ofenkapazität und -größe

Größere Öfen, die viele Tonnen geschmolzenes Metall enthalten, üben einen deutlich höheren physikalischen Druck auf die Auskleidung aus. Sie erfordern naturgemäß eine dickere und robustere feuerfeste Wand, um die strukturelle Integrität zu gewährleisten, im Vergleich zu kleineren Laboröfen.

Betriebstemperatur und Metallart

Die Art des Metalls bestimmt die erforderliche Betriebstemperatur und seine chemische Korrosivität. Das Schmelzen von Hochtemperaturlegierungen wie Stahl oder Edelstahl erfordert eine widerstandsfähigere und oft dickere Auskleidung als das Schmelzen von Metallen mit niedrigerer Temperatur wie Aluminium oder Zink.

Eigenschaften des feuerfesten Materials

Moderne Feuerfestmaterialien sind spezialisierte Keramikmaterialien (z. B. auf Siliziumdioxid-, Aluminiumoxid- oder Magnesiumoxidbasis). Ein Hochleistungs-Feuerfestmaterial mit überlegener Wärmedämmung und Erosionsbeständigkeit kann ein etwas dünneres Design ermöglichen als ein minderwertiges, weniger teures Material.

Elektrische Effizienz (Spulenkopplung)

Der Induktionsofen erzeugt ein Magnetfeld in der Spule, das Strom in der Metallcharge induziert. Der Abstand zwischen der Spule und dem Metall – ein Spalt, der von der Auskleidung eingenommen wird – beeinflusst die Effizienz dieser Energieübertragung. Eine dickere Auskleidung vergrößert diesen Abstand, was die elektrische Kopplungseffizienz leicht verringern kann.

Die Kompromisse verstehen

Die Wahl einer Auskleidungsdicke ist ein Balanceakt zwischen konkurrierenden Prioritäten. Das Verständnis dieser Kompromisse ist entscheidend, um die richtige Entscheidung für eine bestimmte Anwendung zu treffen.

Sicherheit vs. elektrische Effizienz

Eine dickere Auskleidung bietet einen größeren Sicherheitsspielraum gegen Erosion und potenziellen Metallaustritt. Mit zunehmender Auskleidungsdicke vergrößert sich jedoch der Abstand zwischen der Spule und der Metallcharge, was zu einer geringfügigen Verringerung der elektrischen Effizienz und einer langsameren Schmelzrate führen kann.

Lebensdauer der Auskleidung vs. Ofenkapazität

Bei einer gegebenen Ofenschalengröße reduziert eine dickere feuerfeste Auskleidung direkt das interne Volumen, das für die Metallcharge zur Verfügung steht. Dies bedeutet, dass ein Kompromiss zwischen der Langlebigkeit und Robustheit einer dicken Auskleidung und der maximalen Chargengröße einer dünneren besteht.

Anschaffungskosten vs. Gesamtbetriebskosten

Hochleistungs-Feuerfestmaterialien, die dünnere, effizientere Auskleidungen ermöglichen, sind in der Regel in der Anschaffung teurer. Ebenso kostet eine dickere Auskleidung aus beliebigem Material mehr. Diese Anfangsinvestition muss gegen die Gesamtbetriebskosten abgewogen werden, einschließlich der Lebensdauer der Auskleidung, des Energieverbrauchs und der Betriebskosten von Ausfallzeiten während der Neuauskleidungsprozesse.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimale Auskleidungsstrategie hängt vollständig von Ihrem primären Betriebsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Priorisieren Sie ein Design, das eine gute Ofenkapazität mit einer angemessenen Lebensdauer des Feuerfestmaterials in Einklang bringt, um die Häufigkeit von Ausfallzeiten für die Neuauskleidung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen aggressiver, hochtemperaturfester Legierungen liegt: Priorisieren Sie Sicherheit und Langlebigkeit, indem Sie ein hochwertiges, robustes Feuerfestmaterial wählen, auch wenn dies eine etwas dickere Wand und ein reduziertes Ofenvolumen bedeutet.

- Wenn Ihr Hauptaugenmerk auf der Minimierung langfristiger Betriebskosten liegt: Führen Sie eine gründliche Analyse der Feuerfestkosten im Vergleich zur erwarteten Lebensdauer und Energieeffizienz durch, um die niedrigsten Gesamtbetriebskosten zu ermitteln, nicht nur den niedrigsten Anfangspreis.

Letztendlich ist die Bestimmung der korrekten Ofenauskleidungsdicke eine präzise technische Berechnung, keine allgemeine Spezifikation.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Auskleidungsdicke |

|---|---|

| Ofenkapazität | Größere Öfen erfordern dickere Auskleidungen für die strukturelle Integrität. |

| Metallart & Temperatur | Hochtemperatur-, korrosive Legierungen (z. B. Stahl) erfordern dickere, robustere Auskleidungen. |

| Feuerfestmaterial | Hochleistungsmaterialien können dünnere Designs bei gleichbleibender Sicherheit ermöglichen. |

| Elektrische Effizienz | Dickere Auskleidungen vergrößern den Abstand zwischen Spule und Metall, was die Effizienz potenziell verringert. |

Optimieren Sie Ihren Schmelzprozess mit der richtigen Ofenauskleidungsstrategie.

Die richtige Auskleidungsdicke ist entscheidend für die Sicherheit, Effizienz und Kosteneffizienz Ihrer Betriebsabläufe. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, einschließlich Expertenlösungen für die Wartung von Induktionsöfen und die Auswahl von Feuerfestmaterialien. Unser Team kann Ihnen helfen, Ihre spezifischen Bedürfnisse zu analysieren – ob Sie aggressive Legierungen schmelzen oder den Durchsatz priorisieren – um maximale Leistung und Wert zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Schmelzanwendungen im Labor unterstützen und Ihren betrieblichen Erfolg steigern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Welche typischen Heizzonenkonfigurationen und maximalen Temperaturbereiche von Röhrenöfen gibt es? Finden Sie die richtige Konfiguration für Ihr Labor