In bestimmten Szenarien: Ja. Die additive Fertigung ist für die Herstellung komplexer Teile in geringen Stückzahlen erheblich günstiger als traditionelle Methoden, da sie die Notwendigkeit teurer Werkzeuge und Formen eliminiert. Für einfache Teile, die in großen Stückzahlen hergestellt werden, bleibt die traditionelle Fertigung jedoch die kostengünstigere Lösung, da sie bei Skalierung eine überlegene Geschwindigkeit und niedrigere Stückkosten bietet.

Die Frage ist nicht, ob die additive Fertigung günstiger ist, sondern wann sie günstiger ist. Die Kosteneffizienz jeder Fertigungsmethode wird durch die spezifische Schnittmenge aus Teilekomplexität, Produktionsvolumen und Materialanforderungen bestimmt.

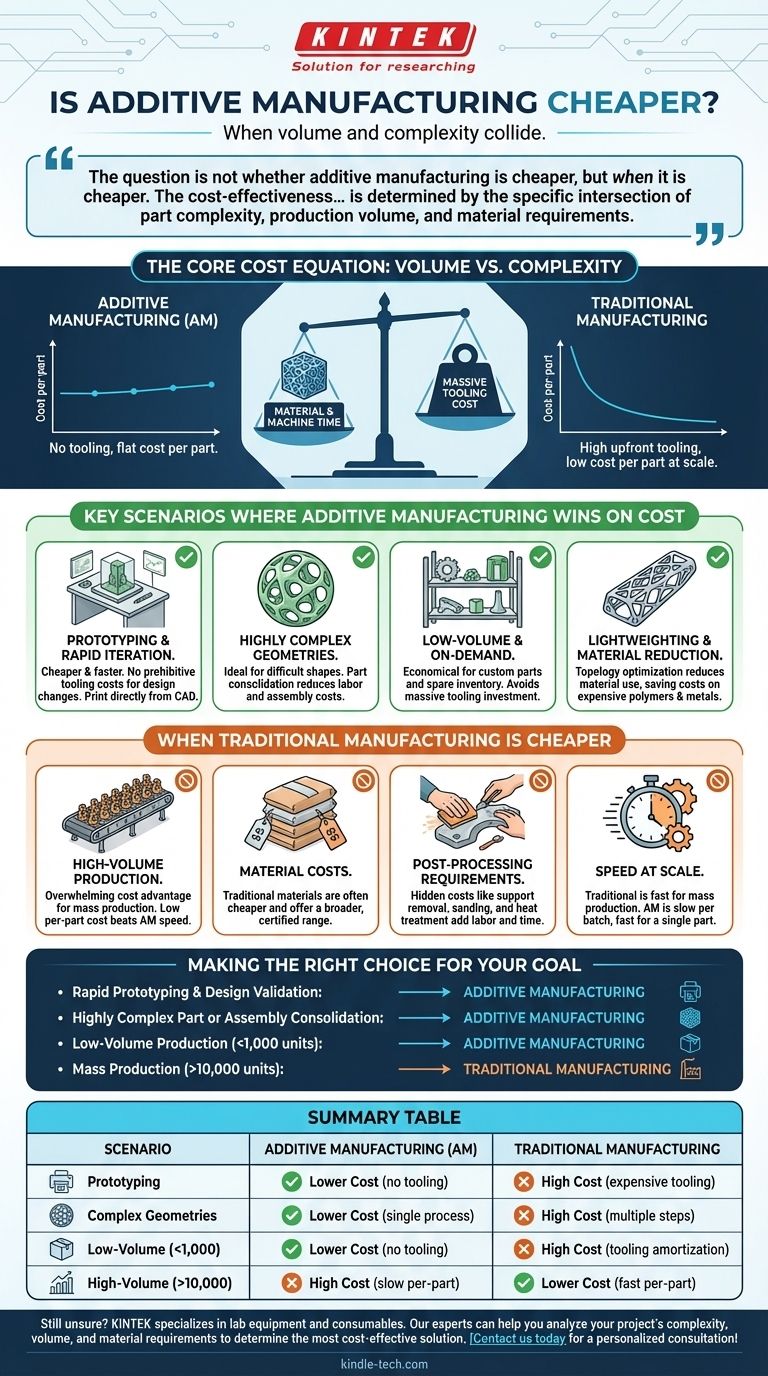

Die Kernkosten-Gleichung: Volumen vs. Komplexität

Um den Kostenunterschied zu verstehen, müssen Sie zunächst die grundlegenden Wirtschaftsmodelle der additiven und traditionellen Fertigung verstehen. Sie sind Inversen voneinander.

Kostenmodell der additiven Fertigung (AM)

Bei der AM sind die primären Kosten Material und Maschinenzeit. Es gibt praktisch keine anfänglichen Einrichtungs- oder Werkzeugkosten, abgesehen von der Erstellung einer digitalen Datei.

Das bedeutet, dass die Kosten für die Herstellung des ersten Teils nahezu identisch sind mit den Kosten für die Herstellung des tausendsten Teils. Die Stückkosten bleiben relativ hoch und konstant, unabhängig vom Volumen.

Kostenmodell der traditionellen Fertigung

Methoden wie Spritzguss oder Gießen haben massive Vorabkosten: die Werkzeuge (die Form oder das Gesenk). Dies kann Zehntausende oder sogar Hunderttausende von Dollar kosten.

Sobald dieses Werkzeug jedoch hergestellt ist, sind die Kosten für die Herstellung jedes einzelnen Teils extrem niedrig – oft nur wenige Cent. Die anfänglichen Werkzeugkosten werden amortisiert, sodass die Stückkosten mit zunehmendem Produktionsvolumen sinken.

Schlüsselszenarien, in denen additive Fertigung kostenseitig gewinnt

Das einzigartige Kostenmodell der AM macht sie in mehreren spezifischen Anwendungen zum klaren wirtschaftlichen Gewinner.

Prototyping und schnelle Iteration

AM ist für die Erstellung von Prototypen fast immer günstiger und schneller. Die Möglichkeit, ein einzelnes Teil direkt aus einer CAD-Datei zu drucken, eine Designänderung vorzunehmen und noch am selben Tag ein weiteres zu drucken, vermeidet die unerschwinglichen Kosten und Verzögerungen, die mit der Erstellung von Prototypenwerkzeugen verbunden sind.

Hochkomplexe Geometrien

Wenn ein Teil Merkmale wie interne Gitterstrukturen, organische Formen oder konsolidierte Komponenten aufweist, kann es schwierig oder unmöglich sein, es mit traditionellen Methoden herzustellen.

AM kann diese komplexen Geometrien in einem einzigen Druckvorgang erstellen. Dieser Prozess, bekannt als Teilkonsolidierung, kann eine aus mehreren Teilen bestehende Baugruppe, die Arbeitsaufwand und Befestigungselemente erfordert, in eine einzelne, stärkere und günstigere Komponente verwandeln.

Kleinserien- und On-Demand-Produktion

Für kundenspezifische Teile, Vorrichtungen, Befestigungen oder Ersatzteillager ist AM ideal. Es vermeidet die massiven Werkzeuginvestitionen, die die traditionelle Kleinserienfertigung wirtschaftlich unrentabel machen.

Dies ermöglicht eine On-Demand-Produktion, wodurch die Notwendigkeit kostspieliger physischer Lagerbestände und Lagerhaltung reduziert wird.

Leichtbau und Materialreduzierung

AM ermöglicht die Topologieoptimierung, einen Designprozess, bei dem Software mithilfe von KI jegliches Material entfernt, das für die strukturelle Leistung eines Teils nicht wesentlich ist.

Dies führt zu hochoptimierten, leichten Teilen, die deutlich weniger Material verbrauchen. Bei der Arbeit mit teuren Materialien wie Titan oder Hochleistungspolymeren können diese Materialeinsparungen erheblich sein.

Die Kompromisse verstehen: Wann traditionelle Fertigung günstiger ist

Trotz ihrer Vorteile ist AM keine Universallösung. In vielen Fällen haben traditionelle Methoden einen erheblichen Kostenvorteil.

Großserienproduktion

Dies ist der wichtigste Faktor. Sobald Sie Zehntausende oder Millionen identischer Teile produzieren müssen, sprechen die wirtschaftlichen Vorteile überwältigend für die traditionelle Fertigung.

Die niedrigen Stückkosten von Methoden wie Spritzguss oder Stanzen werden den langsameren, teureren Stückprozess der AM bei Skalierung immer übertreffen.

Materialkosten

Materialien, die speziell für die additive Fertigung formuliert wurden, sind pro Kilogramm oft teurer als die handelsüblichen Harze und Metalle, die in traditionellen Prozessen verwendet werden.

Darüber hinaus ist die Palette der zertifizierten Materialien für die traditionelle Fertigung nach wie vor wesentlich breiter und bietet kostengünstigere Optionen für weniger anspruchsvolle Anwendungen.

Anforderungen an die Nachbearbeitung

Viele Menschen übersehen die versteckten Kosten der Nachbearbeitung von 3D-gedruckten Teilen. Dies kann das Entfernen von Stützmaterial, Schleifen, chemisches Glätten, Wärmebehandlung oder Bearbeitung zur Erzielung endgültiger Toleranzen umfassen.

Diese Sekundärschritte verursachen erheblichen Arbeits- und Zeitaufwand und erhöhen die endgültigen Teilekosten, insbesondere bei Metallkomponenten.

Geschwindigkeit bei Skalierung

Während AM für ein einzelnes Teil schnell ist, ist sie für die Massenproduktion langsam. Eine Spritzgießmaschine kann alle paar Sekunden ein kleines Teil produzieren. Eine AM-Maschine benötigt möglicherweise mehrere Stunden, um eine einzelne Charge derselben Teile zu produzieren.

Die richtige Wahl für Ihr Ziel treffen

Um die kostengünstigste Methode zu bestimmen, analysieren Sie die spezifischen Anforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping und Designvalidierung liegt: Wählen Sie die additive Fertigung wegen ihrer unübertroffenen Geschwindigkeit und geringen Anfangskosten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochkomplexen Teils oder der Konsolidierung einer Baugruppe liegt: Die additive Fertigung ist wahrscheinlich günstiger und möglicherweise die einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der Kleinserienproduktion liegt (z. B. unter 1.000 Einheiten): Die additive Fertigung ist ein starker Kandidat und schlägt oft die Werkzeugkosten traditioneller Methoden.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt (z. B. über 10.000 Einheiten): Die traditionelle Fertigung ist mit ziemlicher Sicherheit der kostengünstigere Weg.

Durch die Analyse Ihres Projekts unter dem Gesichtspunkt von Volumen und Komplexität können Sie den Fertigungsprozess, der den besten wirtschaftlichen Wert liefert, souverän auswählen.

Zusammenfassungstabelle:

| Szenario | Additive Fertigung (AM) | Traditionelle Fertigung |

|---|---|---|

| Prototyping | Niedrigere Kosten (keine Werkzeuge) | Hohe Kosten (teure Werkzeuge) |

| Komplexe Geometrien | Niedrigere Kosten (einzelner Prozess) | Hohe Kosten (mehrere Schritte) |

| Kleinserien (<1.000 Einheiten) | Niedrigere Kosten (keine Werkzeuge) | Hohe Kosten (Werkzeugamortisation) |

| Großserien (>10.000 Einheiten) | Hohe Kosten (langsam pro Teil) | Niedrigere Kosten (schnell pro Teil) |

Sie sind sich noch unsicher, welche Fertigungsmethode für Ihr Projekt die richtige ist? KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bedient Laborbedürfnisse. Unsere Experten können Ihnen helfen, die Komplexität, das Volumen und die Materialanforderungen Ihres Teils zu analysieren, um die kostengünstigste Lösung zu ermitteln – sei es additive oder traditionelle Fertigung. Kontaktieren Sie uns noch heute für eine persönliche Beratung und optimieren Sie Ihren Produktionsprozess!

Visuelle Anleitung

Ähnliche Produkte

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

Andere fragen auch

- Was sind die Vorteile eines elektrolytischen Poliergeräts für TEM-Proben aus EK-181-Stahl? Gewährleistung der Integrität der Probe

- Wie sollte eine RVC-Platte während eines Experiments gehandhabt und eingerichtet werden? Präzision und Datenintegrität gewährleisten

- Was ist das Einbetten in der Metallurgie? Ein Leitfaden zur perfekten Probenvorbereitung

- Wie sollte eine Probe auf dem Probenhalter installiert werden? Gewährleistung der mechanischen Stabilität & elektrischen Integrität

- Was ist das allgemeine Vorgehen und welche Vorsichtsmaßnahmen sind beim Polieren zu treffen? Erzielung eines makellosen Elektrodenfinishs