Technisch gesehen ist die Atomlagenabscheidung (ALD) eine spezialisierte, zeitlich getrennte Unterklasse der chemischen Gasphasenabscheidung (CVD). Obwohl sie sich aus den Prinzipien der CVD entwickelt hat und dasselbe Grundkonzept der Reaktion von Vorläufergasen zur Bildung eines festen Films verwendet, unterscheidet sie sich durch ihren einzigartigen, selbstlimitierenden zyklischen Prozess so stark, dass sie in der Praxis als eigene Abscheidungskategorie betrachtet wird.

Der entscheidende Unterschied liegt nicht in der Chemie, sondern in der Methodik. CVD ist ein kontinuierlicher, simultaner Prozess, während ALD ein sequenzieller, zyklischer Prozess ist, der Material exakt eine Atomlage nach der anderen abscheidet und eine beispiellose Kontrolle bietet.

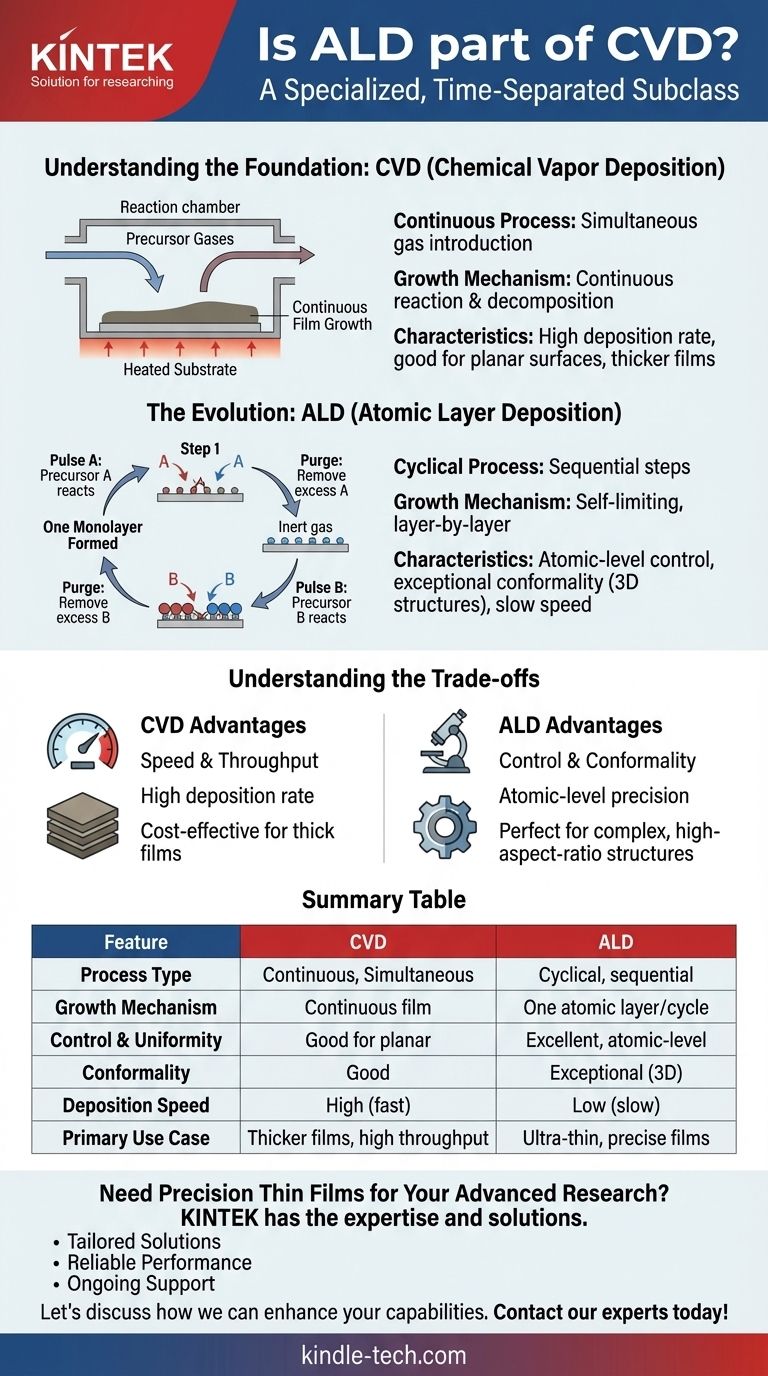

Die Grundlage verstehen: Chemische Gasphasenabscheidung (CVD)

Der kontinuierliche Prozess

Bei einem herkömmlichen CVD-Verfahren werden ein oder mehrere reaktive Vorläufergase gleichzeitig in eine Kammer eingeleitet.

Diese Gase strömen kontinuierlich über ein erhitztes Substrat.

Wie das Wachstum erfolgt

Die Hitze regt die Gase an, wodurch sie auf und in der Nähe der Substratoberfläche reagieren und zersetzt werden. Diese chemische Reaktion führt zur Abscheidung eines festen Dünnfilms.

Da die Vorläufer ständig vorhanden sind, wächst der Film kontinuierlich, solange der Gasfluss aufrechterhalten wird. Dies macht den Prozess relativ schnell.

Die Entwicklung: Atomlagenabscheidung (ALD)

Ein zyklischer, kein kontinuierlicher Ansatz

ALD zerlegt die kontinuierliche CVD-Reaktion in eine Reihe diskreter, sequenzieller Schritte innerhalb eines Zyklus.

Ein typischer ALD-Zyklus beinhaltet die Einführung des ersten Vorläufergases (Puls A), das mit der Substratoberfläche reagiert.

Der Spülschritt

Entscheidend ist, dass überschüssiger, nicht umgesetzter Vorläufer aus Puls A anschließend durch ein inertes Spülgas vollständig aus der Kammer entfernt wird.

Die zweite Reaktion

Als Nächstes wird ein zweites Vorläufergas (Puls B) eingeleitet. Es reagiert nur mit der bereits an der Oberfläche gebundenen Schicht des Vorläufers A.

Darauf folgt ein weiterer Spülschritt, um überschüssiges Vorläufergas B zu entfernen, womit ein vollständiger Zyklus abgeschlossen ist und eine einzige, gleichmäßige Monoschicht an Material abgeschieden wird.

Die selbstlimitierende Reaktion

Die Stärke von ALD liegt in ihrer selbstlimitierenden Natur. Während jedes Pulses reagiert das Vorläufergas nur mit den verfügbaren aktiven Stellen auf der Oberfläche.

Sobald alle Stellen belegt sind, stoppt die Reaktion auf natürliche Weise. Deshalb scheidet jeder Zyklus exakt eine Atomlage ab, unabhängig von geringfügigen Schwankungen der Belichtungszeit oder der Vorläuferkonzentration.

Die Abwägungen verstehen

Kontrolle und Konformität: Der Vorteil von ALD

Die selbstlimitierende, schichtweise Natur von ALD bietet eine Kontrolle auf atomarer Ebene über Filmdicke und Zusammensetzung.

Dieser Prozess liefert auch eine außergewöhnliche Konformität, was bedeutet, dass er hochkomplexe, 3D-Strukturen mit tiefen Gräben oder Poren (Strukturen mit hohem Aspektverhältnis) perfekt mit einem gleichmäßigen Film beschichten kann.

Geschwindigkeit und Durchsatz: Die Stärke von CVD

Der Hauptnachteil von ALD ist seine Geschwindigkeit. Eine Schicht eine Atomlage nach der anderen aufzubauen, ist von Natur aus langsam.

CVD, als kontinuierlicher Prozess, weist eine viel höhere Abscheiderate auf. Dies macht es weitaus praktikabler und kosteneffizienter für Anwendungen, die dickere Schichten erfordern, bei denen die Präzision auf atomarer Ebene nicht die Hauptsorge ist.

ALD vs. CVD: Das richtige Werkzeug für die Aufgabe auswählen

Ihre Wahl zwischen diesen verwandten Techniken hängt vollständig von den spezifischen Anforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf beispielloser Präzision und perfekter Gleichmäßigkeit liegt, insbesondere bei komplexen 3D-Nanostrukturen, dann ist ALD die einzig gangbare Wahl.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Abscheidung und der Herstellung dickerer Filme liegt, bei denen die Präzision auf atomarer Ebene nicht oberste Priorität hat, dann ist CVD die effizientere und wirtschaftlichere Methode.

Das Verständnis ihrer grundlegenden Beziehung – eine der Spezialisierung, nicht der Opposition – ermöglicht es Ihnen, die präzise Abscheidungsmethode auszuwählen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Merkmal | CVD (Chemische Gasphasenabscheidung) | ALD (Atomlagenabscheidung) |

|---|---|---|

| Prozesstyp | Kontinuierliche, simultane Reaktion | Zyklische, sequentielle Pulse |

| Wachstumsmechanismus | Kontinuierliches Filmwachstum | Eine Atomlage pro Zyklus |

| Kontrolle & Gleichmäßigkeit | Gut für planare Oberflächen | Ausgezeichnet, Kontrolle auf atomarer Ebene |

| Konformität | Gut | Außergewöhnlich (ideal für 3D-Strukturen) |

| Abscheidegeschwindigkeit | Hoch (schnell) | Niedrig (langsam) |

| Hauptanwendungsfall | Dickere Filme, hoher Durchsatz | Ultradünne, präzise Filme auf komplexen Formen |

Benötigen Sie präzise Dünnschichten für Ihre Forschung?

Die Wahl der richtigen Abscheidungstechnik ist entscheidend für den Erfolg Ihres Projekts. Ob Sie den hohen Durchsatz von CVD-Systemen oder die Präzision auf atomarer Ebene von ALD-Geräten benötigen, KINTEK verfügt über die Expertise und die Lösungen, um die einzigartigen Anforderungen Ihres Labors zu erfüllen.

Wir bieten:

- Maßgeschneiderte Lösungen: Fachkundige Beratung zur Auswahl des perfekten Abscheidungssystems für Ihre Anwendung.

- Zuverlässige Leistung: Hochwertige, langlebige Laborgeräte, die auf Präzision und Wiederholbarkeit ausgelegt sind.

- Laufende Unterstützung: Umfassender Service und Verbrauchsmaterialien, um Ihre Forschung auf Kurs zu halten.

Lassen Sie uns besprechen, wie wir Ihre Fähigkeiten erweitern können. Kontaktieren Sie noch heute unsere Experten, um die ideale Dünnschichtabscheidungslösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen