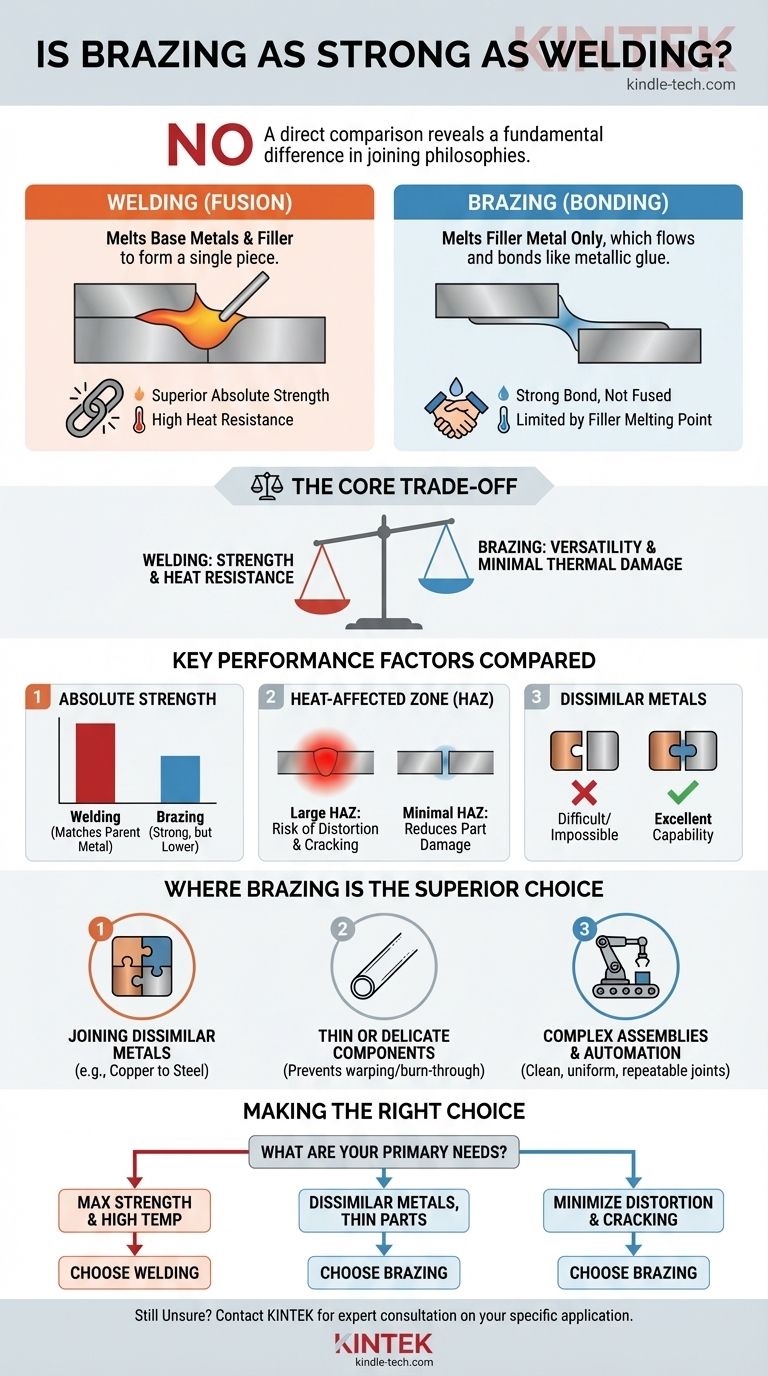

Im direkten Vergleich ist Löten nicht so stark wie Schweißen. Eine Schweißnaht ist von Grund auf stärker, da sie das Schmelzen und Verschmelzen der Grundmetalle selbst beinhaltet, oft mit einem kompatiblen Zusatzwerkstoff, um ein einziges, durchgehendes Stück zu bilden. Löten hingegen verbindet Metalle, indem ein Lötmittel geschmolzen wird, das zwischen die Teile fließt, ohne die Grundmaterialien zu schmelzen, wodurch eine starke Verbindung, aber keine verschmolzene Struktur entsteht.

Die Kernentscheidung zwischen Schweißen und Löten ist ein Kompromiss. Schweißen bietet überlegene absolute Festigkeit und Hitzebeständigkeit, während Löten größere Vielseitigkeit beim Verbinden ungleicher Metalle und eine Minimierung thermischer Schäden an den Grundwerkstoffen bietet.

Der grundlegende Unterschied: Schmelzen vs. Verbinden

Um den Festigkeitsunterschied zu verstehen, müssen Sie zunächst den Kernmechanismus jedes Verfahrens begreifen. Es handelt sich nicht um zwei Versionen desselben Prozesses; es sind völlig unterschiedliche Fügungsphilosophien.

Wie Schweißen Festigkeit erreicht

Schweißen funktioniert durch Fusion (Verschmelzung). Dabei werden die Kanten der Grundmetalle geschmolzen, wodurch ein Schmelzbad entsteht, das oft mit einem geschmolzenen Schweißstab vermischt wird. Wenn dieses Bad abkühlt und erstarrt, sind die ursprünglichen Teile und das Zusatzmaterial zu einem einzigen, homogenen Metallstück geworden. Diese Kontinuität ist die Quelle seiner außergewöhnlichen Festigkeit.

Wie Löten eine Verbindung schafft

Löten funktioniert durch Kapillarwirkung und metallurgische Bindung. Der Prozess erhitzt die Grundmetalle auf eine Temperatur, die hoch genug ist, um ein Lötmittel zu schmelzen, aber unterhalb des Schmelzpunkts der Grundmetalle. Dieses geschmolzene Lot wird in die eng anliegende Verbindung gezogen, wo es an den Oberflächen der Grundmetalle haftet und erstarrt, was wie ein starker metallischer Klebstoff wirkt.

Festigkeit und Leistung im Vergleich

Während das Schweißen bei der reinen Zugfestigkeit gewinnt, ist dies nicht der einzige Faktor, der eine erfolgreiche Verbindung ausmacht. Die Auswirkung des Prozesses auf die zu verbindenden Materialien ist ebenso entscheidend.

Absolute Festigkeit

Für eine gegebene Verbindung wird eine fachgerecht ausgeführte Schweißnaht fast immer stärker sein als eine Lötverbindung. Die verschmolzene, kontinuierliche Kornstruktur einer Schweißnaht kann die Festigkeit des ursprünglichen Grundmaterials erreichen oder sogar übertreffen.

Hitzebeständigkeit

Schweißnähte sind weitaus widerstandsfähiger gegen hohe Temperaturen. Eine Lötverbindung versagt, wenn die Anwendungstemperatur den Schmelzpunkt ihres Lötmittels erreicht, der definitionsgemäß viel niedriger ist als der Schmelzpunkt der Grundmetalle.

Die Wärmeeinflusszone (WEZ)

Dies ist ein kritischer Unterschied. Die intensive, lokalisierte Hitze des Schweißens erzeugt eine Wärmeeinflusszone (WEZ) um die Verbindung herum. Dieser Bereich des Grundmetalls schmilzt nicht, aber seine metallurgischen Eigenschaften können negativ verändert werden, was potenziell zu Sprödigkeit oder Rissbildung führen kann.

Löten verwendet wesentlich geringere Gesamttemperaturen. Dies minimiert die Größe und Auswirkung der WEZ und verringert das Risiko von thermischer Verzerrung, Verzug oder metallurgischen Schäden an den Grundwerkstoffen. Dies ist besonders wichtig für Materialien wie Gusseisen.

Wo Löten die überlegene Wahl ist

Die Einschränkungen des Schweißens schaffen klare Szenarien, in denen Löten nicht nur eine Alternative, sondern die optimale Lösung ist.

Verbinden ungleicher Metalle

Löten eignet sich hervorragend zum Verbinden verschiedener Metallarten, wie Kupfer mit Stahl oder Aluminium mit Messing. Der Versuch, die meisten ungleichen Metalle zu schweißen, ist metallurgisch unmöglich, da ihre unterschiedlichen Schmelzpunkte, Wärmeausdehnungskoeffizienten und Zusammensetzungen zu einer extrem schwachen und spröden Verbindung führen würden.

Dünne oder empfindliche Komponenten

Die niedrigere Hitze und das sanftere thermische Profil des Lötens machen es ideal für das Verbinden dünnwandiger Rohre oder empfindlicher Teile. Schweißen würde solche Materialien leicht verziehen, verformen oder sogar durchbrennen.

Komplexe Baugruppen und Automatisierung

Löten erzeugt saubere, gleichmäßige Verbindungen, die typischerweise wenig bis keine Nachbearbeitung erfordern. Prozesse wie Vakuumlöten können außergewöhnlich hochwertige, verunreinigungsfreie Verbindungen herstellen, was die Methode hochgradig wiederholbar und für die automatisierte Massenproduktion geeignet macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen Löten und Schweißen erfordert einen Blick über eine einfache Festigkeitstabelle hinaus und eine Analyse der spezifischen Anforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Hochtemperaturbeständigkeit liegt: Schweißen ist die richtige Wahl, da die Verschmelzung der Grundmetalle die robusteste und hitzebeständigste Verbindung schafft.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle, dünnwandiger Rohre oder empfindlicher Komponenten liegt: Löten ist die überlegene Methode, da die geringere Wärmezufuhr Schäden verhindert und das Verbinden von ansonsten inkompatiblen Materialien ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Teileverzug und dem Risiko von Rissen im Grundmetall liegt: Löten bietet einen erheblichen Vorteil aufgrund seiner viel kleineren und weniger ausgeprägten Wärmeeinflusszone.

Letztendlich bedeutet die Auswahl des richtigen Prozesses, zu definieren, was für Ihre spezifische Anwendung und Materialbeschränkungen „stark genug“ ist.

Zusammenfassungstabelle:

| Merkmal | Schweißen | Löten |

|---|---|---|

| Verbindungsfestigkeit | Überlegen (verschmilzt Grundmetalle) | Stark, aber geringer als beim Schweißen |

| Hitzebeständigkeit | Hoch (entspricht Grundmaterial) | Begrenzt durch den Schmelzpunkt des Lötmittels |

| Wärmeeinflusszone (WEZ) | Groß, kann zu Verzug/Rissbildung führen | Minimal, reduziert Schäden am Teil |

| Ungleiche Metalle | Schwierig oder unmöglich | Ausgezeichnete Fähigkeit |

| Ideal für | Dicke Abschnitte, maximale Festigkeit, hohe Temperaturen | Dünne/empfindliche Teile, ungleiche Metalle, Automatisierung |

Immer noch unsicher, welcher Prozess am besten für Ihre Laborgeräte oder Komponenten geeignet ist?

Bei KINTEK sind wir darauf spezialisiert, die richtigen Lösungen für Ihre Labor- und Fertigungsherausforderungen zu liefern. Ob Ihr Projekt die rohe Festigkeit des Schweißens oder die Präzision und Vielseitigkeit des Lötens erfordert, unsere Expertise in der Materialfügetechnik kann Ihnen helfen, optimale Ergebnisse zu erzielen und gleichzeitig die Integrität Ihrer Materialien zu schützen.

Lassen Sie sich von unseren Spezialisten zur effizientesten und zuverlässigsten Fügemethode für Ihre spezifische Anwendung beraten. Kontaktieren Sie KINTEK noch heute für eine fachkundige Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien