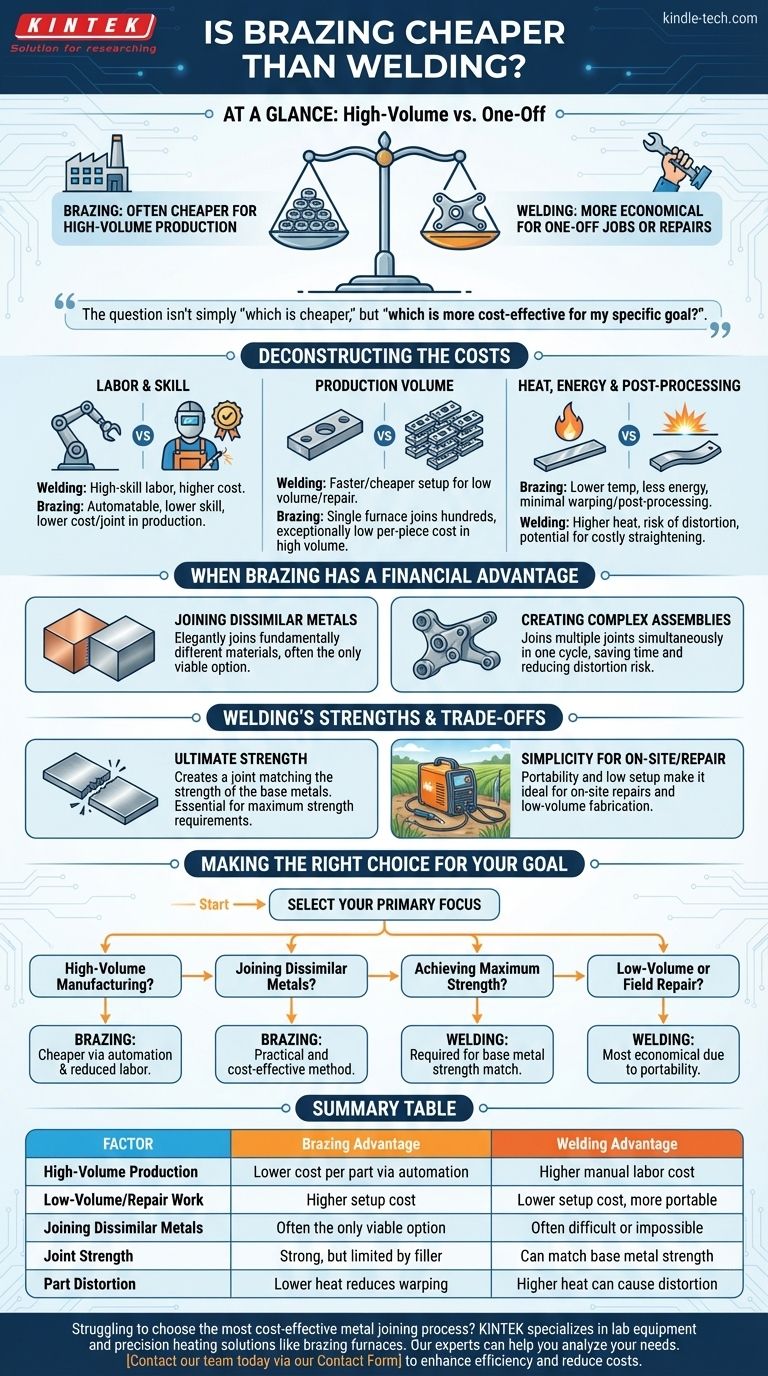

Auf den ersten Blick ist Hartlöten bei der Massenproduktion oft günstiger als Schweißen, aber Schweißen ist in der Regel wirtschaftlicher für Einzelaufträge oder Reparaturen. Die wahren Kosten liegen nicht im Prozessnamen, sondern in der spezifischen Anwendung, wobei Arbeitsaufwand, Automatisierungspotenzial, Materialien und die erforderliche Verbindungsleistung berücksichtigt werden müssen.

Die Frage ist nicht einfach „Was ist billiger“, sondern „Was ist für mein spezifisches Ziel kosteneffizienter?“ Der Hauptkostenvorteil des Hartlötens liegt in seiner Eignung für die Automatisierung in der Massenproduktion, während der Vorteil des Schweißens in seiner Flexibilität und den geringeren Einrichtungskosten für manuelle Arbeiten mit geringem Volumen liegt.

Aufschlüsselung der Kosten: Jenseits des ersten Preisschilds

Der Endpreis für das Verbinden zweier Metalle ist die Summe mehrerer Faktoren. Das Verständnis dieser Komponenten ist der Schlüssel zu einer fundierten finanziellen Entscheidung.

Die Rolle von Arbeit und Fachwissen

Schweißen, insbesondere bei kritischen Anwendungen, erfordert oft einen zertifizierten, hochqualifizierten Bediener, was zu höheren Arbeitskosten führt.

Viele Hartlötverfahren, wie das Ofen- oder Induktionshartlöten, können automatisiert oder von weniger qualifizierten Arbeitskräften durchgeführt werden, was die Kosten pro Verbindung in einer Produktionsumgebung drastisch senkt.

Der Einfluss des Produktionsvolumens

Für eine einzelne Reparatur oder eine Handvoll Prototypen ist die Einrichtung für das manuelle Schweißen schneller und kostengünstiger.

In der Massenfertigung glänzt das Hartlöten. Ein einziger Ofen kann Hunderte komplexer Baugruppen gleichzeitig verbinden, wodurch die Kosten pro Stück im Vergleich zum individuellen Schweißen jeder Verbindung außergewöhnlich niedrig sind.

Wärme, Energie und Nachbearbeitung

Hartlöten erfolgt bei niedrigeren Temperaturen als Schweißen, was einen geringeren Energieverbrauch bedeutet.

Diese geringere Wärmeeinbringung reduziert auch das Risiko der Verformung oder Verzerrung der Grundmetalle erheblich, insbesondere bei dünnen Teilen. Dies minimiert den Bedarf an kostspieligen Nachbearbeitungs- oder Bearbeitungsvorgängen, die beim Schweißen häufig vorkommen.

Wann Hartlöten einen klaren finanziellen Vorteil bietet

Bestimmte technische Anforderungen machen das Hartlöten standardmäßig zur praktikableren und damit kosteneffizienteren Wahl.

Verbinden ungleicher Metalle

Der Versuch, grundlegend unterschiedliche Metalle, wie Kupfer mit Stahl, zu schweißen, ist oft technisch schwierig oder unmöglich.

Hartlöten löst dieses Problem elegant. Es bildet eine starke metallurgische Verbindung zwischen ungleichen Materialien und ist somit die einzig praktikable und wirtschaftliche Wahl für solche Anwendungen.

Erstellung komplexer Baugruppen

Wenn Sie ein Teil mit mehreren nahe beieinander liegenden Verbindungen haben, können diese durch Hartlöten alle gleichzeitig in einem einzigen Heizzyklus verbunden werden.

Das manuelle Schweißen jeder dieser Verbindungen wäre weitaus zeitaufwändiger und teurer und würde das Risiko von Verformungen bei jedem Durchgang erhöhen.

Die Abwägungen verstehen: Stärken des Schweißens

Hartlöten ist keine universelle Lösung. In einigen Szenarien ist Schweißen die überlegene und angemessenere Wahl, unabhängig von Kostenvergleichen.

Die Frage der ultimativen Festigkeit

Eine ordnungsgemäß ausgeführte Schweißnaht verschmilzt die Grundmetalle und erzeugt eine Verbindung, die so stark sein kann wie die Materialien selbst.

Die Festigkeit einer Hartlötverbindung wird durch die Scherfestigkeit des Füllmetalls begrenzt, das zwar stark ist, aber typischerweise nicht so stark wie die Grundmetalle. Wenn maximale Festigkeit der primäre Designfaktor ist, ist Schweißen die notwendige Wahl.

Einfachheit für Arbeiten vor Ort und Reparaturen

Die Tragbarkeit und der minimale Einrichtungsaufwand gängiger Schweißverfahren (wie Stab- oder MIG-Schweißen) machen sie ideal für Reparaturen vor Ort oder die Fertigung kleiner Stückzahlen.

Der Aufbau einer kontrollierten Atmosphäre oder einer Induktionsspule für eine einzelne Hartlöt-Reparatur ist oft unpraktisch und kostspielig.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihr Verfahren basierend auf den Gesamtkosten, um Ihr spezifisches betriebliches Ziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung liegt: Hartlöten ist aufgrund seines enormen Automatisierungspotenzials und der reduzierten Arbeitskosten fast immer günstiger.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle liegt: Hartlöten ist die praktikablere und kosteneffizientere Methode, da Schweißen oft keine praktikable Option ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Verbindungsfestigkeit liegt: Schweißen ist die erforderliche Wahl, da es eine Verbindung erzeugt, die die Festigkeit der Grundwerkstoffe erreichen kann.

- Wenn Ihr Hauptaugenmerk auf Arbeiten mit geringem Volumen oder Feldreparaturen liegt: Die geringen Einrichtungskosten und die Portabilität des manuellen Schweißens machen es zur wirtschaftlichsten Option.

Letztendlich ist die kosteneffektivste Wahl diejenige, die am besten zu Ihren Material-, Volumen- und Leistungsanforderungen passt.

Zusammenfassungstabelle:

| Faktor | Vorteil Hartlöten | Vorteil Schweißen |

|---|---|---|

| Massenproduktion | Geringere Kosten pro Teil durch Automatisierung | Höhere manuelle Arbeitskosten |

| Geringes Volumen/Reparaturen | Höhere Einrichtungskosten | Geringere Einrichtungskosten, tragbarer |

| Verbinden ungleicher Metalle | Oft die einzig praktikable, kosteneffiziente Option | Oft schwierig oder unmöglich |

| Verbindungsfestigkeit | Stark, aber durch Füllmetall begrenzt | Kann die Festigkeit des Grundmetalls erreichen |

| Teilverformung | Geringere Hitze reduziert das Verzugsrisiko | Höhere Hitze kann zu Verformungen führen |

Haben Sie Schwierigkeiten, den kosteneffizientesten Metallfügeprozess für Ihr Projekt auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit präzisen Heizlösungen wie Hartlötöfen. Unsere Experten können Ihnen helfen, Ihr Produktionsvolumen, Ihre Materialien und Ihre Leistungsanforderungen zu analysieren, um den optimalen, wirtschaftlichsten Weg nach vorne zu bestimmen. Kontaktieren Sie unser Team noch heute über unser Kontaktformular, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und Ihre Fügekosten senken können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle