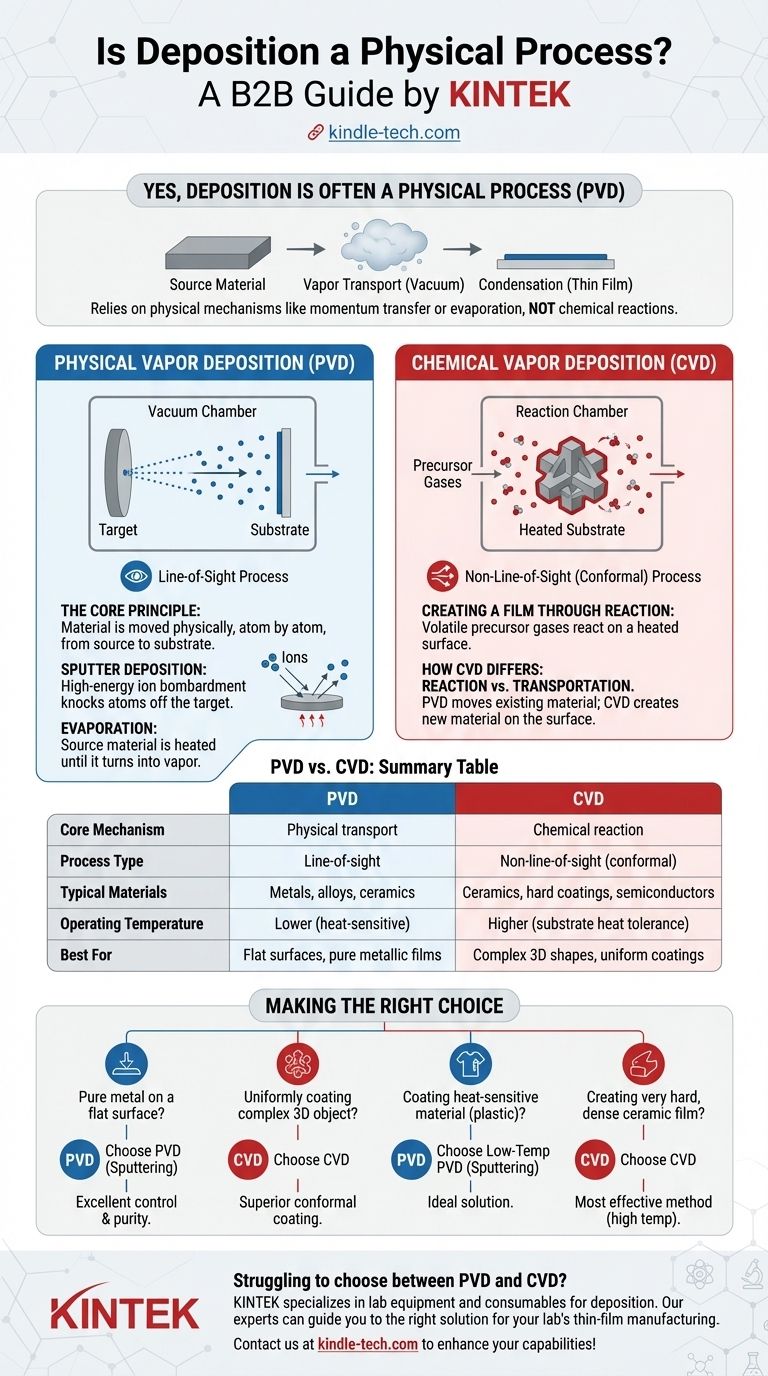

Ja, Abscheidung ist oft ein physikalischer Prozess, der unter dem Oberbegriff Physikalische Gasphasenabscheidung (PVD) kategorisiert wird. Bei diesen Techniken wird ein fester oder flüssiger Ausgangsstoff in einen Dampf umgewandelt, durch ein Vakuum oder eine Umgebung mit niedrigem Druck transportiert und dann auf einem Substrat kondensiert, um eine dünne Schicht zu bilden. Dieser gesamte Prozess beruht auf physikalischen Mechanismen wie Impulsübertragung oder Verdampfung, nicht auf chemischen Reaktionen.

Der zentrale Unterschied in der Dünnschichttechnologie besteht zwischen der Physikalischen Gasphasenabscheidung (PVD), die Material physikalisch von einer Quelle zu einem Substrat transportiert, und der Chemischen Gasphasenabscheidung (CVD), die chemische Reaktionen nutzt, um eine Schicht aus Vorläufergasen zu wachsen. Das Verständnis dieses Unterschieds ist der Schlüssel zur Auswahl des richtigen Herstellungsverfahrens.

Was ist Physikalische Abscheidung (PVD)?

Die physikalische Gasphasenabscheidung umfasst eine Gruppe von Prozessen, bei denen das abgeschiedene Material dasselbe ist wie das Ausgangsmaterial, das lediglich von einem Ort zum anderen bewegt wird.

Das Kernprinzip: Ein mechanischer Prozess

Im Kern ist PVD ein Sichtlinienprozess. Material wird von einer Quelle (einem Target) ausgestoßen und bewegt sich geradlinig, bis es auf das Substrat trifft, wo es kondensiert und Schicht für Schicht einen Film aufbaut.

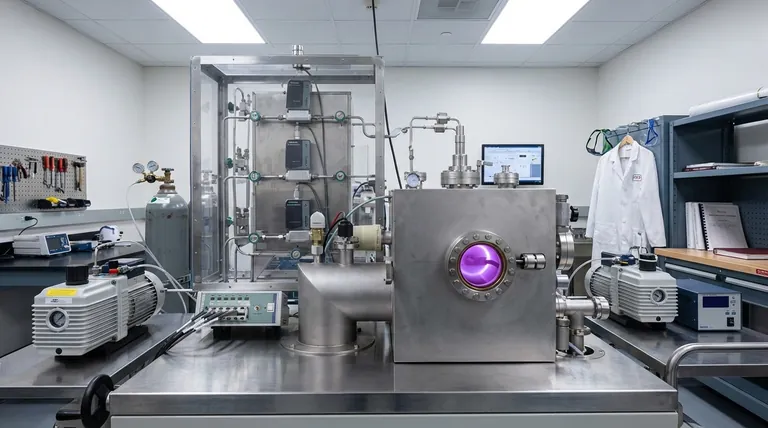

Dieser Prozess wird in einer Vakuumkammer durchgeführt, um sicherzustellen, dass die verdampften Atome nicht mit Luftmolekülen kollidieren, wodurch sie sich frei zu ihrem Ziel bewegen können.

Sputterabscheidung: Ein Schlüsselbeispiel

Sputtern ist eine der gebräuchlichsten und vielseitigsten PVD-Techniken. Es funktioniert, indem ein festes Targetmaterial mit hochenergetischen Ionen, typischerweise aus einem Inertgas wie Argon, bombardiert wird.

Diese Bombardierung wirkt wie ein subatomarer Sandstrahler, der Atome physikalisch vom Target löst. Diese ausgestoßenen Atome bewegen sich dann durch die Kammer und lagern sich auf dem Substrat ab.

Wie das Referenzmaterial feststellt, ist Sputtern ein komplexer Prozess mit vielen Parametern, aber diese Komplexität bietet ein hohes Maß an Kontrolle über die Eigenschaften des Endfilms, wie seine Dichte und Kristallstruktur.

Verdampfung: Die andere wichtige PVD-Methode

Die andere primäre PVD-Methode ist die thermische Verdampfung. Bei dieser Technik wird das Ausgangsmaterial in einem Vakuum erhitzt, bis es verdampft oder sublimiert.

Der resultierende Dampf steigt dann auf, bewegt sich durch die Kammer und kondensiert auf einem kühleren Substrat, wodurch der gewünschte Dünnfilm entsteht. Dies ist konzeptionell einfacher als Sputtern, bietet aber weniger Kontrolle über die Mikrostruktur des Films.

Die Alternative: Chemische Gasphasenabscheidung (CVD)

Um PVD vollständig zu verstehen, ist es unerlässlich, es mit seinem chemischen Gegenstück, CVD, zu vergleichen.

Erzeugung eines Films durch Reaktion

Bei CVD werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer eingeführt. Diese Gase sind nicht das endgültige Filmmaterial selbst.

Stattdessen reagieren oder zersetzen sie sich auf der Oberfläche eines erhitzten Substrats, um den gewünschten festen Film zu erzeugen. Unerwünschte Nebenprodukte werden dann abgepumpt.

Wie sich CVD von PVD unterscheidet

Der grundlegende Unterschied ist Reaktion versus Transport. PVD bewegt vorhandenes Material; CVD erzeugt neues Material auf der Oberfläche.

Da CVD auf Gasen basiert, die um Objekte herumströmen können, ist es kein Sichtlinienprozess. Dies verschafft ihm einen erheblichen Vorteil bei der gleichmäßigen Beschichtung komplexer, dreidimensionaler Formen.

Die Kompromisse verstehen

Die Wahl zwischen PVD und CVD hängt vollständig von der Anwendung, den beteiligten Materialien und dem gewünschten Ergebnis ab.

Wann Physikalische Abscheidung (PVD) zu wählen ist

PVD wird oft bevorzugt für die Abscheidung einer sehr breiten Palette von Materialien, einschließlich Metallen, Legierungen und bestimmten Keramiken, die durch chemische Reaktionen schwer herzustellen sind.

Es arbeitet im Allgemeinen bei niedrigeren Temperaturen als CVD, wodurch es sich für die Beschichtung wärmeempfindlicher Substrate wie Kunststoffe eignet. Es ist die erste Wahl für die Herstellung extrem reiner metallischer Filme.

Wann Chemische Abscheidung (CVD) besser ist

CVD zeichnet sich durch die Erzeugung hochkonformer Beschichtungen aus, die komplexe Geometrien und scharfe Kanten ohne Ausdünnung abdecken. Es wird oft zur Herstellung sehr harter, haltbarer Keramikbeschichtungen (wie Titannitrid) verwendet und ist ein grundlegender Prozess in der Halbleiterfertigung.

Der Kompromiss ist der Bedarf an hohen Temperaturen und der Umgang mit Vorläufergasen, die toxisch, korrosiv oder pyrophor sein können.

Die richtige Wahl für Ihren Dünnfilm treffen

Ihre Auswahl hängt davon ab, die Eigenschaften des Films mit den Einschränkungen des Substrats und der Komplexität des Teils in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer Legierung auf einer ebenen Oberfläche liegt: Sputtern (PVD) bietet hervorragende Kontrolle und Reinheit.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: CVD ist aufgrund seiner Nicht-Sichtlinien-Natur fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Materials wie Kunststoff liegt: Ein Niedertemperatur-PVD-Prozess wie Sputtern ist die ideale Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines sehr harten, dichten Keramik- oder Dielektrikumfilms liegt: CVD ist oft die effektivste Methode, vorausgesetzt, das Substrat kann der Hitze standhalten.

Letztendlich sind sowohl die physikalische als auch die chemische Abscheidung leistungsstarke Werkzeuge zur Oberflächengestaltung mit spezifischen Eigenschaften.

Zusammenfassungstabelle:

| Merkmal | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Kernmechanismus | Physikalischer Materialtransport (z.B. Sputtern, Verdampfung) | Chemische Reaktion auf der Substratoberfläche |

| Prozesstyp | Sichtlinie | Nicht-Sichtlinie (konform) |

| Typische Materialien | Metalle, Legierungen, bestimmte Keramiken | Keramiken, Hartbeschichtungen, Halbleiter |

| Betriebstemperatur | Niedriger (geeignet für wärmeempfindliche Substrate) | Höher (erfordert Hitzebeständigkeit des Substrats) |

| Am besten geeignet für | Ebene Oberflächen, reine Metallfilme, wärmeempfindliche Materialien | Komplexe 3D-Formen, gleichmäßige Beschichtungen, harte Keramiken |

Fällt es Ihnen schwer, zwischen PVD und CVD für Ihre Dünnschichtanwendung zu wählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Abscheidungsprozesse und hilft Laboren, ihre Dünnschichtherstellung zu optimieren. Unsere Experten können Sie basierend auf Ihrem Material, Substrat und Leistungsanforderungen zur richtigen Lösung führen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und die Fähigkeiten Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was sind 4 Anwendungen von Kohlenstoffnanoröhren? Verbesserung von Batterien, Verbundwerkstoffen, Elektronik und Sensoren

- Wie dick ist die physikalische Gasphasenabscheidung? Ein Leitfaden zur Optimierung Ihrer Beschichtungsleistung

- Wozu dient die Diamantbeschichtung? Oberflächen mit extremer Leistung transformieren

- Wie dick ist eine Dünnschichtbeschichtung? Der kritische Bereich für Leistung & Präzision

- Werden Kohlenstoffnanoröhren in der Industrie eingesetzt? Hochleistungsmaterialien erschließen

- Was ist die Synthese und der Mechanismus, der bei der Herstellung von Kohlenstoffnanoröhrchen mittels CVD-Verfahren beteiligt ist? Beherrschen Sie das kontrollierte Wachstum für Ihre Anwendung

- Was ist Dünnschichtabscheidung in der Halbleitertechnik? Die Architektur moderner Chips auf atomarer Ebene

- Was sind die Anwendungen des reaktiven Sputterns? Erstellen Sie Hochleistungs-Dünnschichten für Optik, Werkzeuge und Elektronik