Grundsätzlich ja. Die Diamond-Like Carbon (DLC)-Beschichtung ist hochgradig korrosionsbeständig, da das Material selbst chemisch inert ist und nicht mit Säuren, Laugen oder anderen korrosiven Mitteln reagiert. Ihre Wirksamkeit in einer realen Anwendung hängt jedoch vollständig von der Qualität der Beschichtung und dem Substrat ab, auf das sie aufgebracht wird.

Die Korrosionsbeständigkeit eines DLC-beschichteten Teils wird nicht durch das DLC-Material selbst bestimmt, sondern durch die Fähigkeit der Beschichtung, eine perfekte, undurchdringliche Barriere zu bilden. Jedes mikroskopisch kleine Loch oder jeder Defekt kann zu lokaler Korrosion des darunterliegenden Materials führen.

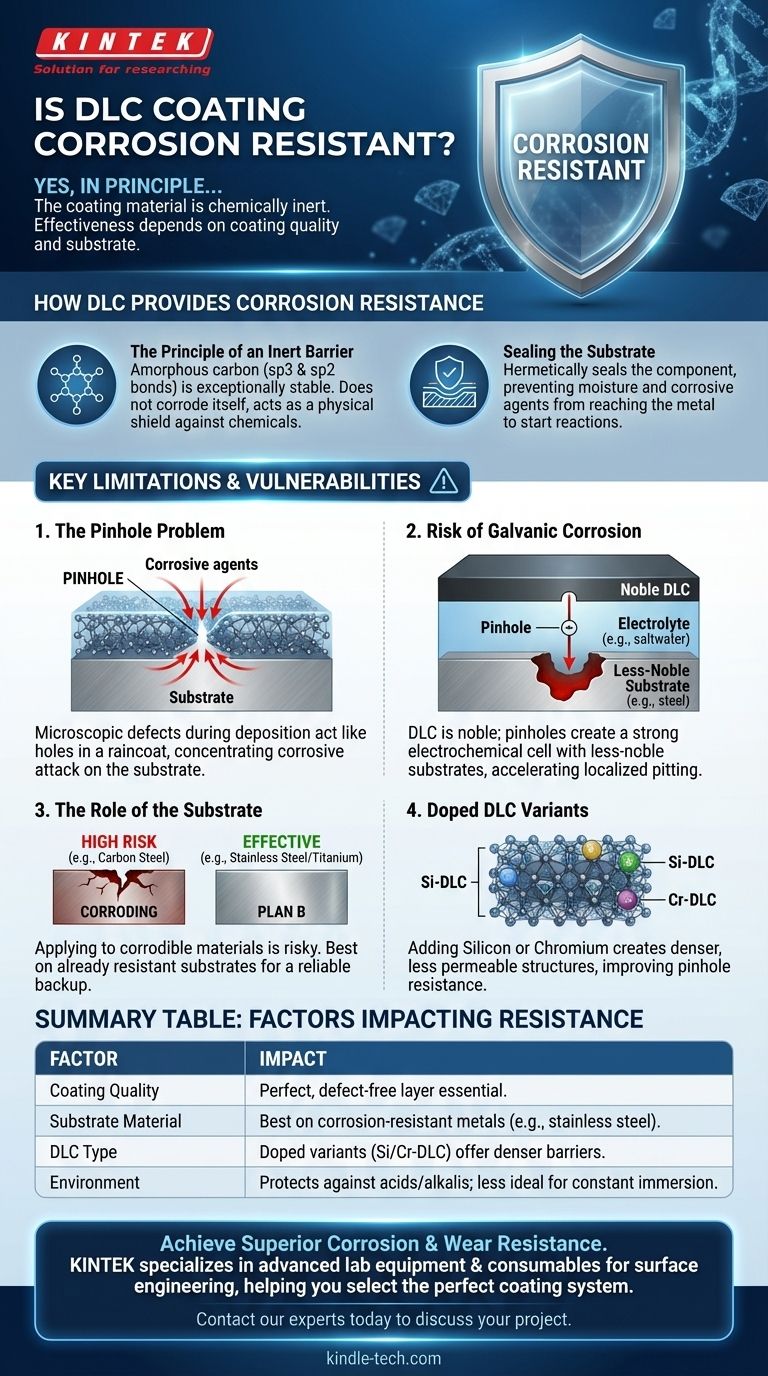

Wie DLC Korrosionsbeständigkeit bietet

Der Schutzmechanismus von DLC ist einfach: Es fungiert als physikalische Barriere. Es isoliert die darunterliegende Komponente oder das Substrat von der korrosiven Umgebung.

Das Prinzip einer inerten Barriere

DLC ist eine Form von amorphem Kohlenstoff mit einer Struktur, die sowohl diamantartige (sp3) als auch graphitartige (sp2) Bindungen enthält. Diese Struktur macht es außergewöhnlich stabil und nicht reaktiv, ähnlich wie Keramik oder ein Edelmetall.

Es korrodiert selbst nicht; seine einzige Aufgabe ist es, zu verhindern, dass Feuchtigkeit und korrosive Chemikalien jemals das darunterliegende Metall erreichen.

Abdichtung des Substrats

Stellen Sie sich DLC als eine Hochleistungsfarbe vor. Perfekt aufgetragen, versiegelt es das Substrat hermetisch. Diese Barriere verhindert, dass die elektrochemischen Reaktionen, die Rost und andere Korrosionsformen verursachen, überhaupt erst beginnen.

Wesentliche Einschränkungen von DLC für den Korrosionsschutz

DLC blind zu vertrauen, ist eine häufige Falle. Die Beschichtung selbst ist inert, aber das Beschichtungssystem (die Kombination aus der DLC-Schicht und dem Substrat) weist kritische Schwachstellen auf.

Das Pinhole-Problem

Während des PVD- oder PACVD-Abscheidungsprozesses können mikroskopische Defekte, sogenannte Pinholes, entstehen. Dies sind winzige, oft mit bloßem Auge unsichtbare Hohlräume, die die gesamte Tiefe der Beschichtung durchdringen.

Ein einzelnes Pinhole wirkt wie ein Loch in einem Regenmantel. Der Bereich unter dem Loch wird nass, und in diesem Fall ist das Substrat freigelegt. Der gesamte korrosive Angriff konzentriert sich auf diesen winzigen Punkt.

Risiko der galvanischen Korrosion

Diese Situation wird durch ein Phänomen namens galvanische Korrosion verschlimmert. Da DLC sehr edel (nicht reaktiv) ist, bildet es eine starke elektrochemische Zelle mit einem weniger edlen Substrat wie Stahl, wenn ein Elektrolyt (wie Salzwasser) vorhanden ist.

Diese Zelle beschleunigt die Korrosion an der Basis des Pinholes dramatisch, was zu einer schnellen, lokalisierten Lochkorrosion führt, die zerstörerischer sein kann, als wenn das Teil unbeschichtet wäre.

Die Rolle des Substrats

Das Aufbringen von DLC auf ein Material, das bereits korrosionsanfällig ist, wie z. B. einfacher Kohlenstoffstahl, ist mit hohem Risiko verbunden. Eine sorgfältige Oberflächenvorbereitung ist erforderlich, um eine defektfreie Beschichtung zu gewährleisten.

Umgekehrt ist das Aufbringen von DLC auf ein bereits korrosionsbeständiges Material, wie z. B. 316er Edelstahl oder Titan, eine hochwirksame Strategie. Hier fügt das DLC überlegene Verschleiß- und Reibungseigenschaften hinzu, während das Substrat einen zuverlässigen "Plan B" gegen Korrosion bietet, falls die Beschichtung jemals beschädigt wird.

Dotierte DLC-Varianten

Standard-DLC (a-C:H) bietet eine gute allgemeine Leistung. Für einen verbesserten Korrosionsschutz werden jedoch häufig spezielle Varianten verwendet. Das Hinzufügen von Elementen wie Silizium (Si-DLC) oder Chrom (Cr-DLC) kann eine dichtere, weniger durchlässige Beschichtungsstruktur erzeugen, die widerstandsfähiger gegen Pinhole-Bildung ist.

Die richtige Wahl für Ihre Anwendung treffen

Um DLC erfolgreich zur Korrosionskontrolle einzusetzen, müssen Sie das Beschichtungssystem an Ihr spezifisches Ziel und Ihre Umgebung anpassen.

- Wenn Ihr Hauptaugenmerk darauf liegt, einem bereits inerten Material (wie Edelstahl oder Titan) Verschleißfestigkeit zu verleihen: DLC ist eine hervorragende Wahl, die die Eigenschaften des Substrats ergänzt, ohne neue Risiken zu schaffen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein korrodierbares Grundmetall (wie Werkzeugstahl) zu schützen: Sie müssen eine dicke, mehrschichtige und potenziell "dotierte" DLC-Beschichtung priorisieren, die auf einer makellosen Oberfläche aufgebracht wird.

- Wenn das Teil ständig in Flüssigkeit getaucht wird oder sich in einer hochaggressiven chemischen Umgebung befindet: Ein Standard-DLC ist wahrscheinlich unzureichend. Spezifizieren Sie eine dichte, pinhole-resistente Variante und erwägen Sie eine korrosionsbeständige Unterschicht.

Letztendlich ist es der Schlüssel zu einem zuverlässigen Korrosionsschutz, DLC nicht als einfache Beschichtung, sondern als ein entwickeltes Oberflächensystem zu betrachten.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Korrosionsbeständigkeit |

|---|---|

| Beschichtungsqualität | Eine perfekte, defektfreie (pinhole-freie) Schicht ist unerlässlich. |

| Substratmaterial | Beste Ergebnisse auf bereits korrosionsbeständigen Metallen (z. B. Edelstahl). |

| DLC-Typ | Dotierte Varianten (z. B. Si-DLC, Cr-DLC) bieten dichtere, schützendere Barrieren. |

| Umgebung | Schützt vor Säuren, Laugen und Feuchtigkeit; weniger ideal für ständiges Eintauchen. |

Erzielen Sie überlegene Korrosions- und Verschleißfestigkeit für Ihre Komponenten. Die Wirksamkeit einer DLC-Beschichtung hängt von der fachmännischen Anwendung und Konstruktion ab. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik und hilft Ihnen bei der Auswahl und Anwendung des perfekten Beschichtungssystems für Ihre spezifischen Anforderungen. Überlassen Sie die Leistung Ihrer Komponenten nicht dem Zufall – kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und dauerhaften Schutz zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Maßgeschneiderte PTFE Teflon Teile Hersteller Korrosionsbeständiger Reinigungsständer Blumenkorb

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

Andere fragen auch

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung