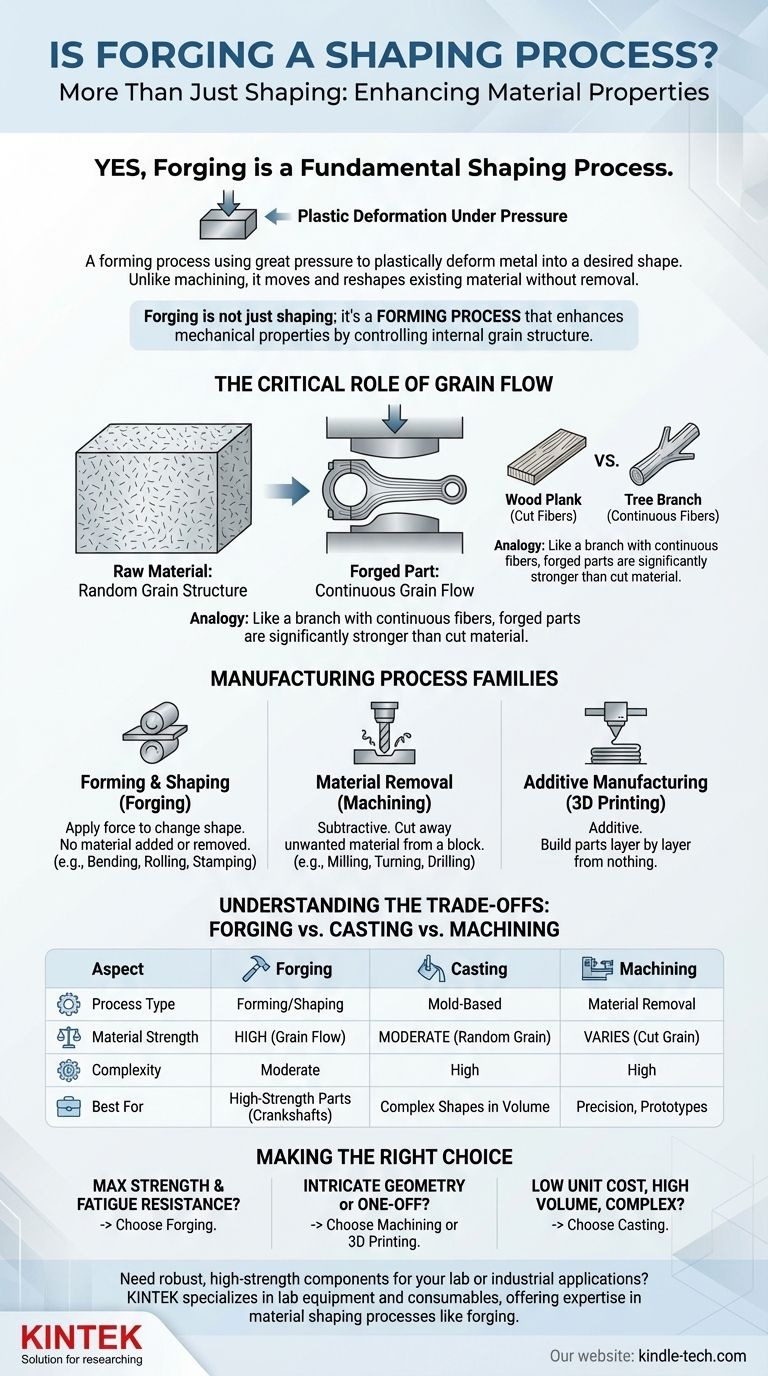

Ja, Schmieden ist ein grundlegendes Umformverfahren, das in der Fertigung eingesetzt wird. Es handelt sich um eine Art von Formgebungsverfahren, bei dem ein Metallstück unter hohem Druck plastisch verformt wird, um eine gewünschte Form zu erhalten. Im Gegensatz zur Zerspanung, bei der Material abgetragen wird, bewegt und formt das Schmieden das vorhandene Material neu.

Schmieden ist nicht nur ein Formgebungsverfahren; es ist ein Umformverfahren, das die mechanischen Eigenschaften des Materials verbessert. Durch die Kontrolle der inneren Kornstruktur des Metalls entstehen durch Schmieden Teile, die wesentlich fester und haltbarer sind als solche, die nur durch Gießen oder Zerspanen hergestellt wurden.

Was definiert ein Fertigungsverfahren?

Um zu verstehen, wo das Schmieden einzuordnen ist, ist es hilfreich, die primären Methoden zur Formgebung von Materialien zu kategorisieren. Fertigungsverfahren lassen sich im Allgemeinen in drei Hauptfamilien einteilen.

Umformen und Formen

Diese Verfahren, einschließlich des Schmiedens, wenden Kraft auf ein festes Material an, um dessen Form zu ändern, ohne Material hinzuzufügen oder zu entfernen. Die Gesamtmasse des Werkstücks bleibt gleich.

Weitere Beispiele sind Biegen, Walzen (zur Herstellung von Blechen und I-Trägern) und Stanzen.

Materialabtrag (Zerspanung)

Dies sind subtraktive Verfahren, die mit einem größeren Materialblock (einem Barren oder Rohling) beginnen und unerwünschte Teile abschneiden, um die Endform zu erreichen. Dies ist das Gegenteil des Umformens.

Häufige Beispiele sind Fräsen, Drehen (auf einer Drehmaschine), Bohren und Schleifen. Sie erzeugen Abfallmaterial, bekannt als Späne.

Additive Fertigung

Dies ist die neueste Kategorie, bei der Teile Schicht für Schicht aus dem Nichts aufgebaut werden. Es ist ein „additives“ Verfahren, das konzeptionelle Gegenteil des Materialabtrags.

Das bekannteste Beispiel ist der 3D-Druck, der Polymere, Metalle oder Verbundwerkstoffe verwenden kann.

Wie Schmieden Metall formt und festigt

Das Schmieden ist unter den Umformverfahren einzigartig, da es das Material selbst verbessert. Es wird am häufigsten an Metallen durchgeführt, die erhitzt wurden, um sie formbarer zu machen.

Das Prinzip der plastischen Verformung

Beim Schmieden wird eine Druckkraft ausgeübt, die die Elastizitätsgrenze des Materials überschreitet, wodurch es sich plastisch verformt – das heißt, es nimmt dauerhaft eine neue Form an. Diese Kraft kann durch ein langsames, stetiges Zusammendrücken (eine Presse) oder einen schnellen Schlag (ein Hammer) aufgebracht werden.

Die entscheidende Rolle der Faserverlauf

Der Hauptvorteil des Schmiedens ist seine Auswirkung auf die innere Kornstruktur des Metalls. In einem Rohmetallblock sind die Körner typischerweise zufällig und nicht gleichmäßig verteilt.

Das Schmieden zwingt diese Körner, sich zu verformen und zu verlängern, wodurch ein kontinuierlicher, ungebrochener Faserverlauf entsteht, der der Kontur des Teils folgt. Dies ist vergleichbar mit dem Unterschied zwischen einem Brett, das aus Holz geschnitten wurde, und einem Ast, der sich zu einer Kurve gebogen hat; der Ast ist viel stärker, weil seine Fasern durchgehend sind.

Überlegene mechanische Eigenschaften

Diese verfeinerte Kornstruktur ist der Grund, warum geschmiedete Komponenten eine außergewöhnlich hohe Festigkeit, Zähigkeit und Ermüdungsbeständigkeit aufweisen. Der kontinuierliche Faserverlauf hilft, Spannungen über das Teil zu verteilen und beseitigt innere Schwachstellen, die bei Guss- oder bearbeiteten Teilen vorhanden sein können.

Die Abwägungen verstehen

Kein einzelnes Verfahren ist für jede Anwendung das beste. Die Wahl des Schmiedens beinhaltet die Berücksichtigung seiner einzigartigen Stärken und Grenzen im Vergleich zu anderen Methoden.

Schmieden vs. Gießen

Beim Gießen wird geschmolzenes Metall in eine Form gegossen. Obwohl das Gießen hochkomplexe Formen einfacher und kostengünstiger als das Schmieden erzeugen kann, weist das resultierende Teil eine zufällige Kornstruktur auf, was es spröder und anfälliger für Porosität (winzige innere Hohlräume) macht.

Schmieden ist stärker; Gießen kann komplexer sein. Schmieden wird für kritische Komponenten wie Motorkurbelwellen, Pleuelstangen und Fahrwerke von Flugzeugen bevorzugt, bei denen ein Versagen keine Option ist.

Schmieden vs. Zerspanung

Die Zerspanung aus einem massiven Stab kann eine sehr hohe Präzision und komplexe Geometrien erreichen. Das Schneidwerkzeug durchtrennt jedoch die natürliche Kornstruktur des Materials und erzeugt potenzielle Schwachstellen. Es entsteht auch erheblicher Verschnitt, was kostspielig sein kann.

Oft werden die beiden Verfahren kombiniert. Ein Teil wird nahezu in seiner Endform geschmiedet („Near-Net-Shape“), um die überlegene Kornstruktur zu etablieren, und dann fertig bearbeitet, um enge Toleranzen zu erreichen.

Wesentliche Einschränkungen des Schmiedens

Der größte Nachteil beim Schmieden sind die hohen Werkzeugkosten. Die gehärteten Stahlformen, die zur Formgebung des Metalls verwendet werden, sind in der Herstellung und Wartung teuer. Dies macht das Schmieden am kosteneffizientesten für mittlere bis hohe Produktionsläufe, bei denen die Werkzeugkosten auf Tausende von Teilen verteilt werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fertigungsverfahrens hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Leistung, Kosten und Komplexität ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungsbeständigkeit liegt: Schmieden ist die überlegene Wahl für die Herstellung robuster, zuverlässiger Teile, die hohen Belastungen standhalten müssen.

- Wenn Ihr Hauptaugenmerk auf komplizierter Geometrie oder einem Einzelstück-Prototyp liegt: Die Zerspanung aus massivem Material oder der 3D-Druck bieten größere Designfreiheit und geringere Einrichtungskosten für geringe Stückzahlen.

- Wenn Ihr Hauptaugenmerk auf niedrigen Stückkosten für eine komplexe Form in hoher Stückzahl liegt: Das Gießen ist oft der wirtschaftlichste Weg, vorausgesetzt, die Festigkeit eines geschmiedeten Teils wird nicht benötigt.

Das Verständnis der grundlegenden Funktionsweise jedes Verfahrens ermöglicht es Ihnen, dasjenige auszuwählen, das am besten zu den Kosten-, Leistungs- und Volumenanforderungen Ihres Projekts passt.

Zusammenfassungstabelle:

| Aspekt | Schmieden | Gießen | Zerspanung |

|---|---|---|---|

| Verfahrenstyp | Umformen/Formen | Formbasiert | Materialabtrag |

| Materialfestigkeit | Hoch (Faserverlauf) | Mittelmäßig (zufälliges Korn) | Variabel (geschnittenes Korn) |

| Komplexität | Mittel | Hoch | Hoch |

| Am besten geeignet für | Hochfeste Teile (z. B. Kurbelwellen) | Komplexe Formen in Serie | Präzision, Prototypen |

Benötigen Sie robuste, hochfeste Komponenten für Ihr Labor oder Ihre Industrieanwendungen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Expertise in Materialumformverfahren wie dem Schmieden, um Ihre anspruchsvollen Leistungsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Haltbarkeit und Effizienz Ihres Projekts verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Doppelplatten-Heizpresse für Labor

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Kleine Spritzgießmaschine für Laboranwendungen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Was ist Pressschmieden? Der ultimative Leitfaden zur hochfesten Metallumformung

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von LLZO-Pellets? Verbesserung der Ionenleitfähigkeit durch Kaltpressen

- Was sind die Nachteile einer hydraulischen Presse? Geringe Geschwindigkeit, hoher Wartungs- und Energiekosten

- Ändert sich der hydraulische Druck mit der Temperatur? Verständnis der kritischen Verbindung für die Systemsicherheit

- Warum ist eine Labor-Hydraulikpresse für die Entwicklung von Verbundmembranen notwendig? Gewährleistung der strukturellen Integrität von AnMBR

- Was ist eine C-Rahmen-Presse? Ein Leitfaden zu ihrem vielseitigen Design und ihren Anwendungen

- Warum sind hochpräzise Labor-Hydraulikpressen notwendig? Beherrschung der Herstellung von Keramikmembran-Grünkörpern

- Was passiert, wenn Hydrauliköl überhitzt wird? Verhindern Sie kostspielige Systemausfälle und Schäden