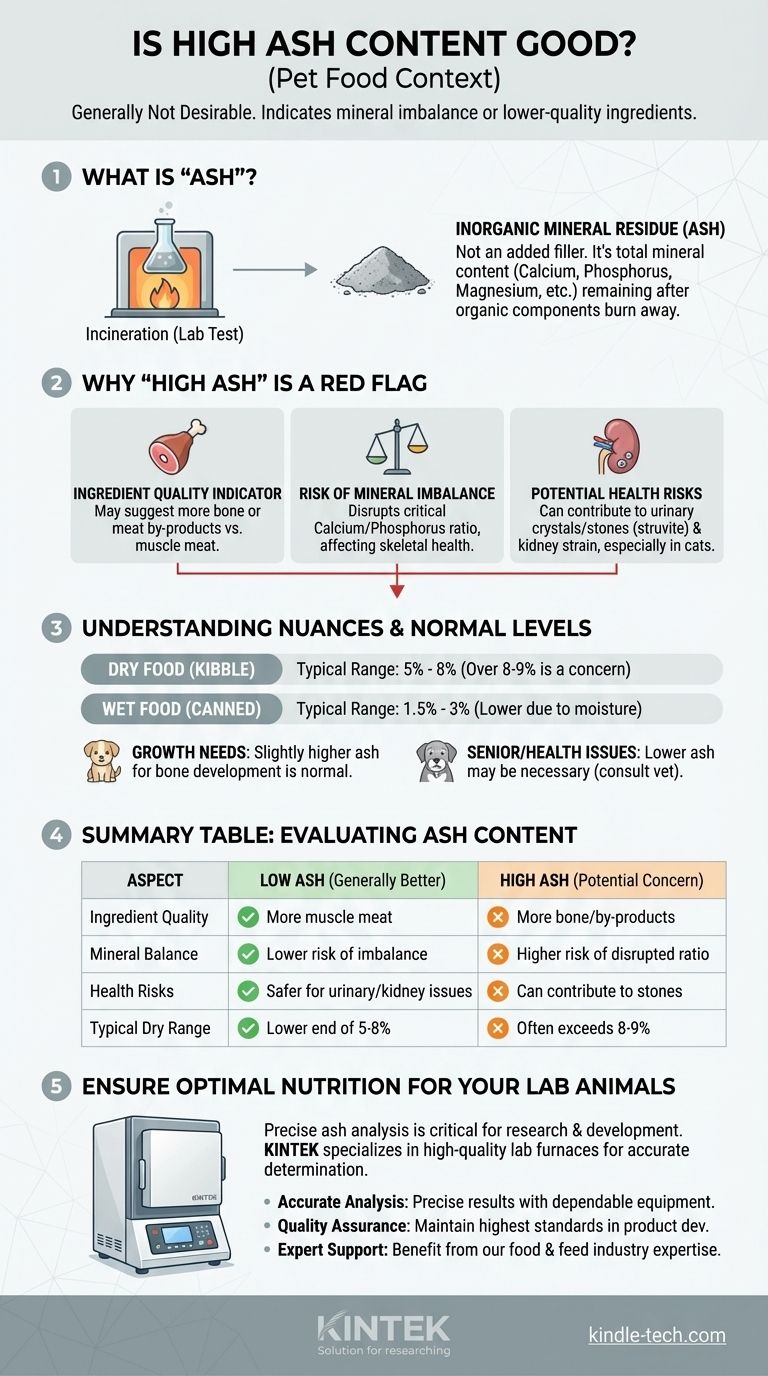

Im Kontext von Tiernahrung wird ein hoher Aschegehalt im Allgemeinen nicht als wünschenswerte Qualität angesehen. Obwohl es wie ein Füllstoff klingen mag, ist "Asche" lediglich der technische Begriff für den Mineralstoffgehalt, der übrig bleibt, nachdem die organischen Bestandteile (Protein, Fett und Kohlenhydrate) in einem Labor verbrannt wurden. Ein hoher Wert kann auf ein Ungleichgewicht dieser Mineralien oder die Verwendung minderwertiger Zutaten hinweisen.

Der Begriff "Asche" auf einem Tierfutteretikett wird oft missverstanden. Er repräsentiert die essentiellen Mineralien, die Ihr Haustier für seine Gesundheit benötigt, aber ein übermäßig hoher Gehalt kann ein Warnsignal für minderwertige Zutaten sein und gesundheitliche Risiken bergen, insbesondere für Haustiere mit Harnwegs- oder Nierenerkrankungen.

Was genau ist "Asche" in Tiernahrung?

Es ist kein zugesetzter Inhaltsstoff

Der Begriff "Garantierte Analyse" auf einem Tierfuttersack ist ein Maß für seine Bestandteile. Um den Aschegehalt zu bestimmen, wird eine Futterprobe in einem Laborofen vollständig verbrannt.

Die organische Substanz – Proteine, Fette und Kohlenhydrate – verbrennt. Der zurückbleibende anorganische Rückstand ist die Asche, was dem gesamten Mineralstoffgehalt des Futters entspricht.

Ein Indikator für den gesamten Mineralstoffgehalt

Diese Asche besteht aus wichtigen Mineralien, die Ihr Haustier zum Gedeihen benötigt. Dazu gehören Kalzium, Phosphor, Magnesium, Zink, Eisen und andere essentielle Spurenelemente.

Diese Mineralien sind entscheidend für starke Knochen, die Nervenfunktion und die allgemeine Stoffwechselgesundheit. Ein vollständiger Mangel an Asche würde einen schweren Mineralstoffmangel bedeuten.

Woher diese Mineralien stammen

Die primären Mineralstoffquellen in den meisten Tierfuttern sind Fleisch, Knochen und Tiermehl. Muskelfleisch enthält einige Mineralien, aber Knochen sind extrem dicht an Kalzium und Phosphor.

Daher werden Futtermittel, die stark auf Zutaten wie Knochenmehl oder tierische Nebenerzeugnisse (die einen hohen Anteil an Knochen enthalten können) angewiesen sind, naturgemäß einen höheren Aschegehalt aufweisen als Futtermittel, die mit entbeintem Muskelfleisch hergestellt werden.

Warum "hoher Aschegehalt" oft ein Warnsignal ist

Ein Indikator für die Qualität der Zutaten

Obwohl kein perfektes Maß, kann der Aschegehalt einen Hinweis auf die Qualität der Proteinquellen geben. Ein sehr hoher Aschegehalt kann darauf hindeuten, dass der Hersteller eine große Menge Knochen oder kostengünstigere Tiermehle anstelle von hochwertigerem Muskelfleisch verwendet.

Im Wesentlichen zahlen Sie möglicherweise für zermahlene Knochen anstelle von besser verdaulichem und bioverfügbarem Protein.

Das Risiko eines Mineralstoffungleichgewichts

Wichtiger als die Gesamtmenge der Asche ist das Gleichgewicht spezifischer Mineralien darin. Das Verhältnis von Kalzium zu Phosphor ist besonders kritisch für die Skelettgesundheit.

Ein übermäßig hoher Mineralstoffgehalt kann dieses empfindliche Gleichgewicht stören und langfristig möglicherweise gesundheitliche Probleme verursachen.

Mögliche gesundheitliche Auswirkungen

Für bestimmte Haustiere ist ein hoher Aschegehalt ein erhebliches medizinisches Problem. Hohe Magnesium- und Phosphorwerte können zur Bildung von Harnkristallen und -steinen (Struvit) beitragen, einer schmerzhaften und gefährlichen Erkrankung, insbesondere bei Katzen.

Haustiere mit eingeschränkter Nierenfunktion haben auch Schwierigkeiten, überschüssige Mineralien zu verarbeiten und auszuscheiden, wodurch eine aschereiche Ernährung potenziell schädlich sein kann.

Die Nuancen und Kompromisse verstehen

Der Aschegehalt ist nicht die ganze Geschichte

Ein Futter ausschließlich nach seinem Ascheprozentsatz zu beurteilen, ist ein Fehler. Ein Futter mit einem etwas höheren Aschegehalt aus hochwertigem Fischmehl (das Knochen enthält) kann weitaus besser sein als ein Futter mit niedrigem Aschegehalt, das mit Mais und anderen Getreidefüllstoffen gefüllt ist.

Bewerten Sie den Aschegehalt immer im Kontext der gesamten Zutatenliste. Die Qualität der Protein- und Fettquellen ist von größter Bedeutung.

Was ist ein "normaler" Aschegehalt?

Für die meisten kommerziellen Tierfuttermittel bietet der typische Aschegehalt einen nützlichen Richtwert.

- Trockenfutter (Kroketten): Ein typischer Bereich liegt zwischen 5% und 8%. Werte über 8-9% können eine genauere Betrachtung der Zutaten rechtfertigen.

- Nassfutter (Dosenfutter): Aufgrund des hohen Feuchtigkeitsgehalts ist ein normaler Bereich viel niedriger, typischerweise 1,5% bis 3%.

Als "aschereduziert" gekennzeichnete Futtermittel sind oft für bestimmte Gesundheitszustände formuliert und möglicherweise nicht für ein gesundes, aktives Haustier notwendig.

Die Bedürfnisse verschiedener Lebensphasen

Der Nährstoffbedarf ändert sich mit dem Alter. Welpen und Kätzchen benötigen mehr Kalzium und Phosphor für ihr schnell wachsendes Skelett.

Folglich werden Futtermittel, die für das Wachstum formuliert sind, naturgemäß und angemessen einen etwas höheren Aschegehalt aufweisen als Formeln, die für erwachsene oder ältere Haustiere entwickelt wurden.

So bewerten Sie den Aschegehalt auf einem Etikett

Die Wahl des richtigen Futters erfordert einen Blick auf das Gesamtbild, nicht nur auf eine Zahl. Verwenden Sie den Ascheprozentsatz als einen von mehreren Datenpunkten, um die Gesamtqualität zu beurteilen.

- Wenn Sie einen gesunden erwachsenen Hund oder eine Katze haben: Achten Sie auf einen Aschegehalt im typischen Bereich (5-8% für Trockenfutter) und bevorzugen Sie Futtermittel mit hochwertigen, namentlich genannten Fleischquellen an erster Stelle der Zutatenliste.

- Wenn Sie einen Welpen oder ein Kätzchen haben: Erwarten Sie etwas höhere Aschewerte zur Unterstützung des Wachstums, stellen Sie jedoch sicher, dass das Futter gemäß AAFCO-Standards speziell als "vollständig und ausgewogen" für ihre Lebensphase gekennzeichnet ist.

- Wenn Ihr Haustier eine Vorgeschichte mit Harnwegs- oder Nierenproblemen hat: Konsultieren Sie sofort Ihren Tierarzt, da eine verschreibungspflichtige aschereduzierte Diät wahrscheinlich die sicherste und effektivste Wahl ist.

Letztendlich ermöglicht es Ihnen, den Aschegehalt als einen Hinweis auf die allgemeine Futterqualität und nicht als ein einziges Bestanden/Nicht bestanden-Kriterium zu betrachten, die beste Ernährungsentscheidung für Ihr Haustier zu treffen.

Zusammenfassungstabelle:

| Aspekt | Niedriger Aschegehalt (im Allgemeinen besser) | Hoher Aschegehalt (potenzielles Problem) |

|---|---|---|

| Zutatenqualität | Deutet auf mehr Muskelfleisch hin | Kann auf mehr Knochen oder tierische Nebenerzeugnisse hinweisen |

| Mineralstoffgleichgewicht | Geringeres Risiko eines Mineralstoffungleichgewichts | Höheres Risiko eines gestörten Kalzium/Phosphor-Verhältnisses |

| Gesundheitsrisiken | Sicherer für Haustiere mit Harnwegs-/Nierenproblemen | Kann zu Harnkristallen und -steinen beitragen |

| Typischer Bereich (Trockenfutter) | Am unteren Ende von 5-8% | Überschreitet oft 8-9% |

Sorgen Sie für eine optimale Ernährung Ihrer Labortiere

So wie ein präziser Mineralstoffgehalt für Tierfutter entscheidend ist, ist eine genaue Analyse für Ihre Forschung und Entwicklung von entscheidender Bedeutung. KINTEK ist spezialisiert auf hochwertige Laborausrüstung, einschließlich Öfen zur präzisen Bestimmung des Aschegehalts. Unsere zuverlässigen Werkzeuge helfen Ihnen, die Qualität der Inhaltsstoffe und die Produktsicherheit zu gewährleisten.

Lassen Sie uns die Bedürfnisse Ihres Labors unterstützen:

- Genaue Analyse: Erzielen Sie präzise Ergebnisse mit unseren zuverlässigen Öfen.

- Qualitätssicherung: Halten Sie die höchsten Standards in Ihrer Produktentwicklung ein.

- Expertenunterstützung: Profitieren Sie von unserem Fachwissen im Bereich Laborausrüstung für die Lebensmittel- und Futtermittelindustrie.

Bereit, Ihre Analysefähigkeiten zu verbessern? Kontaktieren Sie noch heute unser Team, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Hochreine reine Graphittiegel für die Verdampfung

Andere fragen auch

- Warum wird Graphit in Öfen verwendet? Erzielen Sie eine überlegene Wärmebehandlung und Energieeffizienz

- Was ist der Zweck eines Graphitofens? Erreichen extremer Temperaturen für fortschrittliche Materialien

- Was sind die Anwendungen von Graphitmaterial? Nutzung extremer Hitze und Präzision für industrielle Prozesse

- Hält Graphit Hitze stand? Sein extremes Potenzial von 3.600 °C in inerter Umgebung erschließen

- Warum wird Graphit in Öfen verwendet? Wegen extremer Hitze, Reinheit und Effizienz