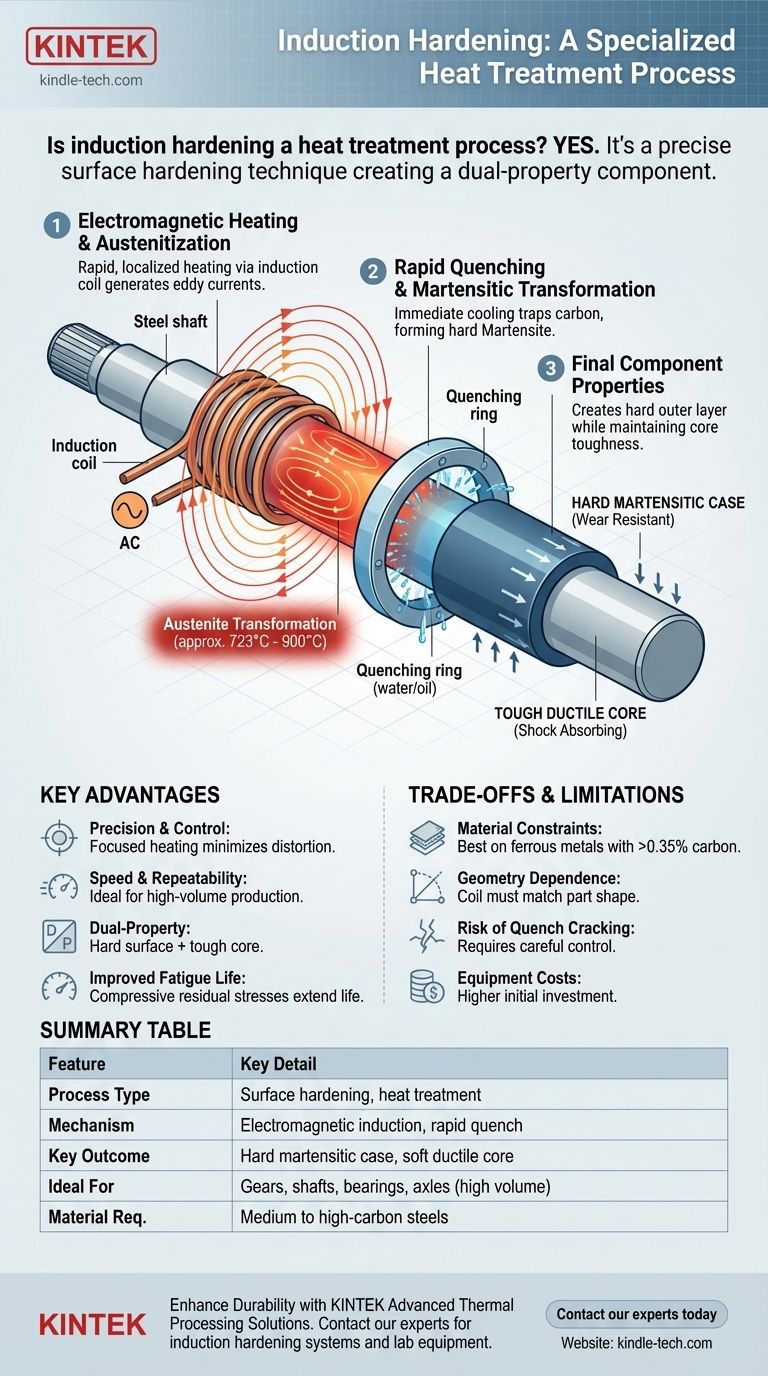

Ja, Induktionshärten ist eine eigenständige und hochwirksame Form der Wärmebehandlung. Es ist ein Oberflächenhärtungsverfahren, das elektromagnetische Induktion nutzt, um einen gezielten Bereich eines Metallteils schnell zu erhitzen, gefolgt von einem sofortigen Abschrecken. Dadurch entsteht eine harte, verschleißfeste Außenschicht oder "Randschicht", während der innere Kern des Materials weich und duktil bleibt.

Induktionshärten ist nicht nur eine Wärmebehandlung; es ist eine strategische Oberflächenmodifikationstechnik. Sein Hauptwert liegt darin, Komponenten mit zwei unterschiedlichen Eigenschaftssätzen zu schaffen: eine harte, verschleißfeste Oberfläche zur Bewältigung von Kontaktspannungen und einen zähen, duktilen Kern zur Stoßdämpfung und zur Vermeidung katastrophaler Ausfälle.

Der Kernmechanismus: Wie Induktionshärten funktioniert

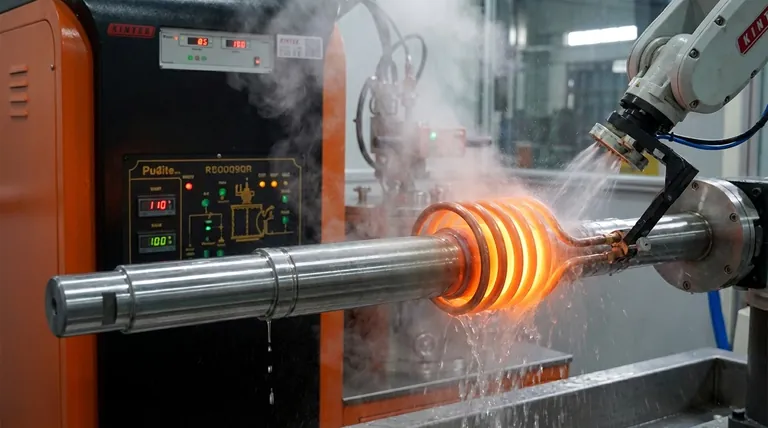

Induktionshärten ist ein elegantes Verfahren, das auf grundlegenden physikalischen und metallurgischen Prinzipien beruht. Der gesamte Zyklus, vom Erhitzen bis zum Abkühlen, kann nur wenige Sekunden dauern.

Schritt 1: Elektromagnetische Erwärmung

Ein Wechselstrom (AC) wird durch eine Induktionsspule aus Kupfer geleitet. Dies erzeugt ein starkes und sich schnell änderndes Magnetfeld um die Spule.

Wird ein leitfähiges Teil, wie z. B. eine Stahlwelle, in dieses Feld gebracht, induziert das Magnetfeld elektrische Ströme im Metall selbst. Diese werden als Wirbelströme bezeichnet.

Der natürliche Widerstand des Materials gegen den Fluss dieser Wirbelströme erzeugt sehr schnell präzise, intensive und lokalisierte Wärme.

Schritt 2: Austenitisierung

Die Wärme erhöht die Temperatur der Oberflächenschicht des Teils über ihren kritischen Umwandlungspunkt (typischerweise zwischen 723°C und 900°C für Stahl).

Bei dieser Temperatur ändert sich die Kristallstruktur des Stahls in eine Phase namens Austenit, wobei der Kohlenstoff gleichmäßig in der Eisenmatrix gelöst wird. Dieser Schritt ist für das Auftreten der Härtung unerlässlich.

Schritt 3: Schnelles Abschrecken

Unmittelbar nachdem die Oberfläche die Zieltemperatur erreicht hat, wird das Teil schnell abgekühlt oder abgeschreckt. Dies geschieht typischerweise durch Besprühen mit Wasser, Öl oder einem flüssigen Polymer.

Das Abschrecken muss schnell genug sein, um zu verhindern, dass der Austenit in seine weicheren, vorerhitzten Strukturen zurückverwandelt wird.

Schritt 4: Martensitische Umwandlung

Diese schnelle Abkühlung "fängt" die Kohlenstoffatome im Kristallgitter des Eisens ein und zwingt den Austenit zur Umwandlung in Martensit.

Martensit ist eine sehr harte, spröde und starke Kristallstruktur. Diese martensitische Schicht ist die "Randschicht", die der Komponente ihre außergewöhnliche Verschleißfestigkeit verleiht.

Warum Induktionshärten wählen? Hauptvorteile

Induktionshärten wird gegenüber anderen Methoden aufgrund seiner einzigartigen Kombination aus Präzision, Geschwindigkeit und den endgültigen Eigenschaften, die es der Komponente verleiht, gewählt.

Präzision und Kontrolle

Da die Erwärmung durch ein Magnetfeld erzeugt wird, kann sie präzise nur auf die Bereiche fokussiert werden, die gehärtet werden müssen. Dies minimiert Energieverschwendung und reduziert das Risiko von Verformungen im restlichen Teil.

Geschwindigkeit und Wiederholbarkeit

Der Heizzyklus ist extrem schnell und dauert oft nur wenige Sekunden. Dies macht das Induktionshärten ideal für automatisierte, hochvolumige Produktionslinien, bei denen Prozesskonsistenz entscheidend ist.

Die Dual-Eigenschaften-Komponente

Dies ist der zentrale Vorteil. Der Prozess erzeugt eine harte Randschicht, um Verschleiß, Abrieb und Kontaktermüdung zu widerstehen, während der unbeheizte Kern weicher und zäher bleibt und in der Lage ist, Stoßbelastungen ohne Bruch zu widerstehen.

Verbesserte Ermüdungslebensdauer

Die Bildung der härteren martensitischen Randschicht erzeugt vorteilhafte Druckeigenspannungen an der Oberfläche. Diese Spannungen wirken Zugspannungen entgegen, die zu Ermüdungsrissen führen, und verlängern die Lebensdauer von Teilen wie Achsen und Kurbelwellen erheblich.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist Induktionshärten keine Universallösung. Seine Wirksamkeit hängt von spezifischen Material- und Designfaktoren ab.

Materialbeschränkungen

Das Verfahren ist am effektivsten bei Eisenmetallen mit ausreichendem Kohlenstoffgehalt (typischerweise mittel- bis hochkohlenstoffhaltige Stähle, etwa 0,35 % Kohlenstoff oder mehr). Der Kohlenstoff ist das Schlüsselelement, das die Bildung von hartem Martensit ermöglicht. Kohlenstoffarme Stähle erfordern zuerst einen sekundären Prozess wie das Aufkohlen.

Geometrieabhängigkeit

Die Form der Induktionsspule muss eng mit der Geometrie des Teils übereinstimmen, um eine gleichmäßige Erwärmung zu gewährleisten. Komplexe oder unregelmäßige Formen können schwierig gleichmäßig zu erhitzen sein, was potenziell zu weichen Stellen oder Überhitzung führen kann.

Risiko von Abschreckrissen

Der extreme Thermoschock durch schnelles Erhitzen und Abschrecken kann hohe innere Spannungen verursachen. Wenn der Prozess nicht sorgfältig kontrolliert wird oder wenn das Material bereits vorhandene Defekte aufweist, kann dies zu Abschreckrissen führen.

Kosten für Ausrüstung und Werkzeuge

Die anfänglichen Investitionskosten für Induktionsheizstromversorgungen und die Herstellung kundenspezifischer Spulen für bestimmte Teile können im Vergleich zu herkömmlichen Ofenheizmethoden erheblich sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Wärmebehandlungsverfahrens erfordert die Abstimmung der Stärken der Methode auf die technischen Anforderungen der Komponente.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von verschleißfesten Teilen liegt: Die Geschwindigkeit und Wiederholbarkeit des Induktionshärtens machen es zur idealen Wahl für Komponenten wie Zahnräder, Wellen, Lager und Achsen.

- Wenn Ihr Ziel darin besteht, die Ermüdungsfestigkeit in einem bestimmten, hochbelasteten Bereich zu verbessern: Die lokalisierte Erwärmung und die daraus resultierenden Druckspannungen durch Induktion eignen sich hervorragend zur Verstärkung von Kehlen, Zapfen und anderen Spannungskonzentrationspunkten.

- Wenn Sie mit kohlenstoffarmem Stahl arbeiten oder eine chemisch veränderte Oberfläche benötigen: Sie sollten Alternativen zur Randschichthärtung wie Aufkohlen oder Nitrieren in Betracht ziehen, die Elemente über einen längeren Zeitraum in die Oberfläche diffundieren lassen.

- Wenn die gesamte Komponente eine gleichmäßige Härte und Festigkeit benötigt: Ein Durchhärteverfahren wie Abschrecken und Anlassen, das das gesamte Teil erhitzt und abkühlt, wäre die geeignetere Methode.

Das Verständnis des Induktionshärtens als präzises Oberflächenmodifikationswerkzeug ermöglicht es Ihnen, Komponenten mit einem optimalen Gleichgewicht aus Oberflächenhaltbarkeit und Kernzähigkeit zu konstruieren.

Zusammenfassungstabelle:

| Merkmal | Schlüsseldetail |

|---|---|

| Prozesstyp | Oberflächenhärtung, eine Form der Wärmebehandlung |

| Mechanismus | Elektromagnetische Induktionserwärmung gefolgt von schnellem Abschrecken |

| Schlüsselergebnis | Harte, verschleißfeste martensitische Randschicht mit einem weichen, duktilen Kern |

| Ideal für | Großserienproduktion von Zahnrädern, Wellen, Lagern und Achsen |

| Materialanforderung | Mittel- bis hochkohlenstoffhaltige Stähle (typischerweise >0,35 % Kohlenstoff) |

Müssen Sie die Haltbarkeit und Ermüdungslebensdauer Ihrer Komponenten verbessern? KINTEK ist spezialisiert auf fortschrittliche Wärmebehandlungslösungen, einschließlich Induktionshärtesystemen. Unsere Laborausrüstung und Verbrauchsmaterialien sind darauf ausgelegt, die präzisen Anforderungen von Laboren und Herstellern zu erfüllen. Lassen Sie uns Ihnen helfen, Komponenten mit der perfekten Balance aus Oberflächenhärte und Kernzähigkeit zu konstruieren. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Dreidimensionales elektromagnetisches Siebinstrument

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- CVD-Diamant für Wärmemanagementanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Welche Rolle spielt ein Vakuumlichtbogenschmelzofen im Labor? Beherrschen der Synthese von Hochentropielegierungen

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API

- Was ist ein AC-Frame? Entschlüsselung der zwei Bedeutungen in Wi-Fi und Video

- Was sind die Vor- und Nachteile des Lötens? Ein Leitfaden zum starken, sauberen Metallfügen

- Bedeutet eine höhere Wärmekapazität einen höheren Schmelzpunkt? Der entscheidende Unterschied wird enthüllt