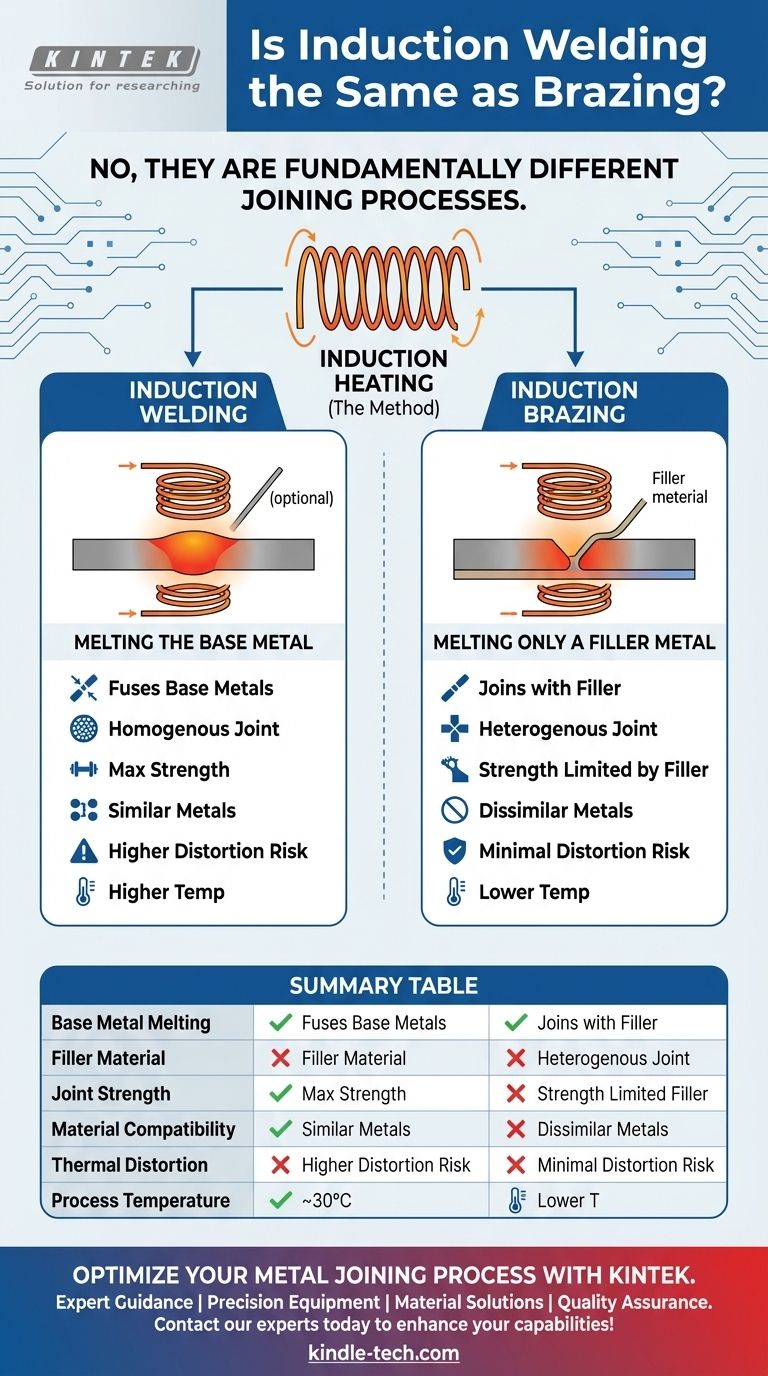

Nein, Induktionsschweißen ist nicht dasselbe wie Löten. Es handelt sich um grundlegend unterschiedliche Fügeverfahren für Metalle. Beim Induktionsschweißen werden die Grundwerkstoffe selbst durch elektromagnetische Erwärmung aufgeschmolzen, um sie miteinander zu verschmelzen, während beim Löten ein separates Füllmaterial verwendet wird, um Teile zu verbinden, ohne die Grundwerkstoffe zu schmelzen.

Die Kernverwirrung entsteht, weil Induktion eine Erhitzungsmethode und kein Fügeverfahren ist. Diese eine Erhitzungsmethode kann zur Durchführung von zwei unterschiedlichen Prozessen verwendet werden: Schweißen (Schmelzen der Grundwerkstoffe) oder Löten (Schmelzen nur eines Füllmaterials).

Der Kernunterschied: Das Schmelzen des Grundwerkstoffs

Die definierende Unterscheidung zwischen jedem Schweißverfahren und dem Löten ist, ob die zu verbindenden Elternmaterialien geschmolzen werden.

Was ist Schweißen?

Schweißen erzeugt eine direkte metallurgische Verbindung, indem die Kanten der Grundwerkstoffe geschmolzen werden, wodurch sie miteinander verschmelzen. Gelegentlich kann ein Zusatzwerkstoff zum Schmelzbad hinzugefügt werden, um die Festigkeit zu erhöhen.

Wenn dies mithilfe elektromagnetischer Ströme zur Erzeugung von Wärme geschieht, wird es als Induktionsschweißen bezeichnet. Das Ergebnis ist ein einziges, durchgehendes Metallstück, bei dem die Verbindung oft so stark ist wie die ursprünglichen Materialien.

Was ist Löten?

Löten ähnelt eher dem Hochtemperaturlöten. Es verbindet zwei Komponenten, indem ein Füllmaterial mit einem niedrigeren Schmelzpunkt als die Grundwerkstoffe geschmolzen wird.

Dieses geschmolzene Füllmaterial wird durch Kapillarwirkung in den engen Spalt zwischen den Teilen gezogen und erstarrt, wodurch eine starke Verbindung entsteht. Die Grundwerkstoffe werden sehr heiß, aber sie schmelzen niemals. Wenn Induktion die Wärmequelle ist, spricht man von Induktionslöten.

Wo passt die Induktion hinein?

Induktionserwärmung ist lediglich ein Werkzeug zur Erzeugung schneller, präziser und lokalisierter Wärme. Es ist eine hochwirksame Methode, die in vielen industriellen Prozessen eingesetzt wird.

Da sie eine ausgezeichnete Kontrolle bietet, kann sie präzise darauf abgestimmt werden, entweder Metalle bis zu ihrem Schmelzpunkt zum Schweißen zu erhitzen oder sie auf eine niedrigere Temperatur zu erhitzen, die gerade ausreicht, um eine Lötlegierung zu schmelzen.

Warum das eine dem anderen vorziehen?

Die Wahl zwischen Induktionsschweißen und Induktionslöten hängt vollständig von den zu verbindenden Materialien und dem gewünschten Ergebnis für die Endmontage ab.

Die Festigkeit einer Schweißnaht

Da beim Schweißen die Grundwerkstoffe verschmolzen werden, entsteht eine homogene Verbindung. Dies ist ideal, wenn maximale Festigkeit die Hauptanforderung ist und Sie ähnliche oder identische Metalle verbinden.

Die Vielseitigkeit einer Lötverbindung

Löten ist außergewöhnlich effektiv für das Verbinden ungleicher Metalle, wie z. B. Kupfer mit Stahl, was schwer oder unmöglich zu schweißen sein kann. Da die Grundwerkstoffe nicht schmelzen, besteht ein geringeres Risiko thermischer Verformungen, was es für empfindliche oder komplexe Baugruppen geeignet macht.

Der Vorteil der Induktionserwärmung

Unabhängig vom Prozess bietet die Verwendung von Induktion als Wärmequelle erhebliche Vorteile. Sie ist schnell, sauber, leicht automatisierbar und liefert hochgradig reproduzierbare Ergebnisse bei minimalem Energieverlust.

Die Abwägungen verstehen

Jeder Prozess hat inhärente Einschränkungen, die ihn für verschiedene Anwendungen geeignet machen.

Schweißen: Risiko von Verzug und Spannungen

Die intensive, lokalisierte Hitze, die zum Schmelzen von Grundwerkstoffen erforderlich ist, kann dazu führen, dass diese sich verziehen oder innere Spannungen entstehen. Dies ist ein wichtiges Anliegen bei Präzisionsbaugruppen oder dünnen Materialien.

Löten: Die Verbindungsfestigkeit ist begrenzt

Obwohl eine ordnungsgemäß gelötete Verbindung sehr stark ist, wird ihre endgültige Festigkeit durch das verwendete Füllmaterial bestimmt. Die Verbindung wird im Gegensatz zu einer guten Schweißnaht typischerweise nicht so stark sein wie die Elternmaterialien selbst.

Materialverträglichkeit ist der Schlüssel

Schweißen ist im Allgemeinen auf das Verbinden ähnlicher Metalle beschränkt. Löten hingegen eignet sich hervorragend zum Verbinden einer Vielzahl unterschiedlicher Materialien, da es metallurgische Inkompatibilitäten vermeidet, die entstehen können, wenn versucht wird, verschiedene Legierungen zu verschmelzen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses erfordert das Verständnis Ihres primären Ziels für die Verbindung.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein einziges, monolithisches Teil mit maximaler Festigkeit zu erstellen: Schweißen ist der richtige Prozess, und Induktion ist eine ausgezeichnete Möglichkeit, die Wärme zuzuführen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle oder wärmeempfindlicher Komponenten mit minimaler Verformung liegt: Löten ist die überlegene Wahl, und Induktion bietet eine präzise Temperaturkontrolle.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit, Automatisierung und reproduzierbarer Qualität liegt: Die Verwendung von Induktionserwärmung zum Schweißen oder Löten ist eine hochwirksame Fertigungsstrategie.

Letztendlich ist das Verständnis, dass Schweißen Grundwerkstoffe verschmilzt, während Löten sie mit einem Füllmaterial verbindet, der Schlüssel zur Auswahl des richtigen Prozesses für Ihre Anwendung.

Zusammenfassungstabelle:

| Merkmal | Induktionsschweißen | Induktionslöten |

|---|---|---|

| Schmelzen des Grundwerkstoffs | Schmilzt Grundwerkstoffe | Schmilzt Grundwerkstoffe nicht |

| Füllmaterial | Optionales Füllmaterial | Erforderliches Füllmaterial |

| Verbindungsfestigkeit | So stark wie die Elternmaterialien | Begrenzt durch die Festigkeit des Füllmaterials |

| Materialverträglichkeit | Am besten für ähnliche Metalle | Ausgezeichnet für ungleiche Metalle |

| Thermische Verformung | Höheres Risiko | Minimales Risiko |

| Prozesstemperatur | Höher (Schmelzpunkt des Grundwerkstoffs) | Niedriger (Schmelzpunkt des Füllmaterials) |

Optimieren Sie Ihren Metallfügeprozess mit KINTEK

Sie sind unsicher bei der Wahl zwischen Induktionsschweißen und Löten für Ihre spezielle Anwendung? Lassen Sie sich von der Expertise von KINTEK zur perfekten Lösung führen. Unsere spezialisierten Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, präzise, reproduzierbare Ergebnisse für all Ihre Metallfügeanforderungen zu liefern.

Warum KINTEK für Ihre Fügeherausforderungen wählen?

- Fachkundige Beratung: Erhalten Sie professionelle Beratung bei der Auswahl des richtigen Prozesses für Ihre Materialien und Festigkeitsanforderungen

- Präzisionsausrüstung: Zugang zu branchenführenden Induktionserwärmungssystemen für Schweiß- und Lötapplikationen

- Materiallösungen: Finden Sie die perfekten Verbrauchsmaterialien und Füllmetalle für Ihre spezifischen Fügeaufgaben

- Qualitätssicherung: Erzielen Sie konsistente, qualitativ hochwertige Verbindungen mit unseren zuverlässigen Laborlösungen

Bereit, Ihre Fähigkeiten im Metallfügen zu verbessern? Kontaktieren Sie noch heute unsere Experten für persönliche Empfehlungen und entdecken Sie, wie KINTEK's Laborlösungen Ihren Herstellungsprozess verändern können. Lassen Sie uns gemeinsam stärkere Verbindungen aufbauen!

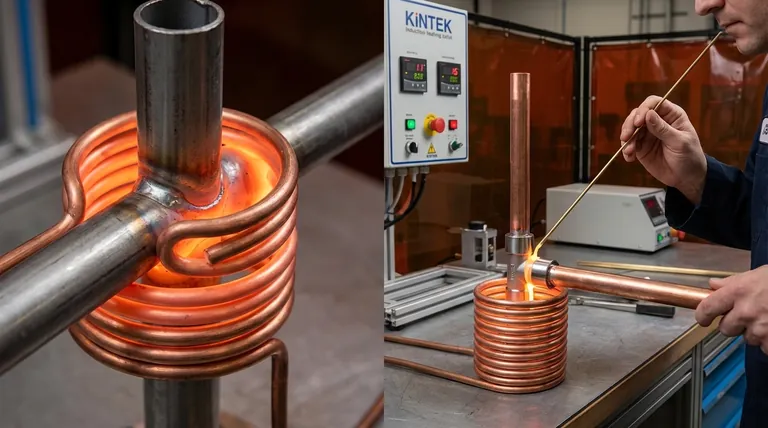

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Anti-Cracking-Pressform für Laboranwendungen

- Hochleistungs-Vibrationslabor-Kugelmühle Mahlmühle Einzeltanktyp

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Wie kühlt man eine Induktionsspule? Meistern Sie den Schlüssel zu Systemzuverlässigkeit und Leistung

- Kann Kupfer im Induktionsofen geschmolzen werden? Ja, hier ist die effiziente Methode für sauberes Schmelzen

- Was ist das Prinzip des Vakuumlichtbogenschmelzens? Ein tiefer Einblick in die Raffination hochreiner Metalle

- Was ist der Stromverbrauch für das Schmelzen von MS/SS? Expertenrichtlinien für Energieeffizienz

- Was bewirkt eine Induktionsspule? Nutzung elektromagnetischer Energie zum Erhitzen und zur Spannungserzeugung

- Was ist der Hochtemperaturofen? Induktionsöfen führen mit über 1800°C

- Was ist das Ergebnis eines Induktionsofens? Hochreines, homogenes Schmelzmetall für Präzisionslegierungen

- Was sind die Vorteile des Induktionsgießens? Überlegene Geschwindigkeit, Kontrolle und Reinheit für Hochleistungsmetalle