Ja, es ist absolut möglich, Edelstahl hartzulöten. Der Prozess ist üblich und sehr effektiv, erfordert jedoch einen spezifischen Ansatz. Im Gegensatz zu einfachem Kohlenstoffstahl verfügt Edelstahl über eine passive, selbstreparierende Schicht aus Chromoxid, die ihm Korrosionsbeständigkeit verleiht. Dieselbe Schicht verhindert jedoch, dass das geschmolzene Hartlot richtig an der Oberfläche haftet.

Das Hartlöten von Edelstahl ist eine gängige industrielle Praxis, aber der Erfolg hängt vollständig davon ab, die hartnäckige Chromoxidschicht auf seiner Oberfläche zu überwinden. Dies wird typischerweise entweder durch die Verwendung eines speziellen chemischen Flussmittels oder durch Hartlöten in einer kontrollierten Atmosphäre im Ofen erreicht.

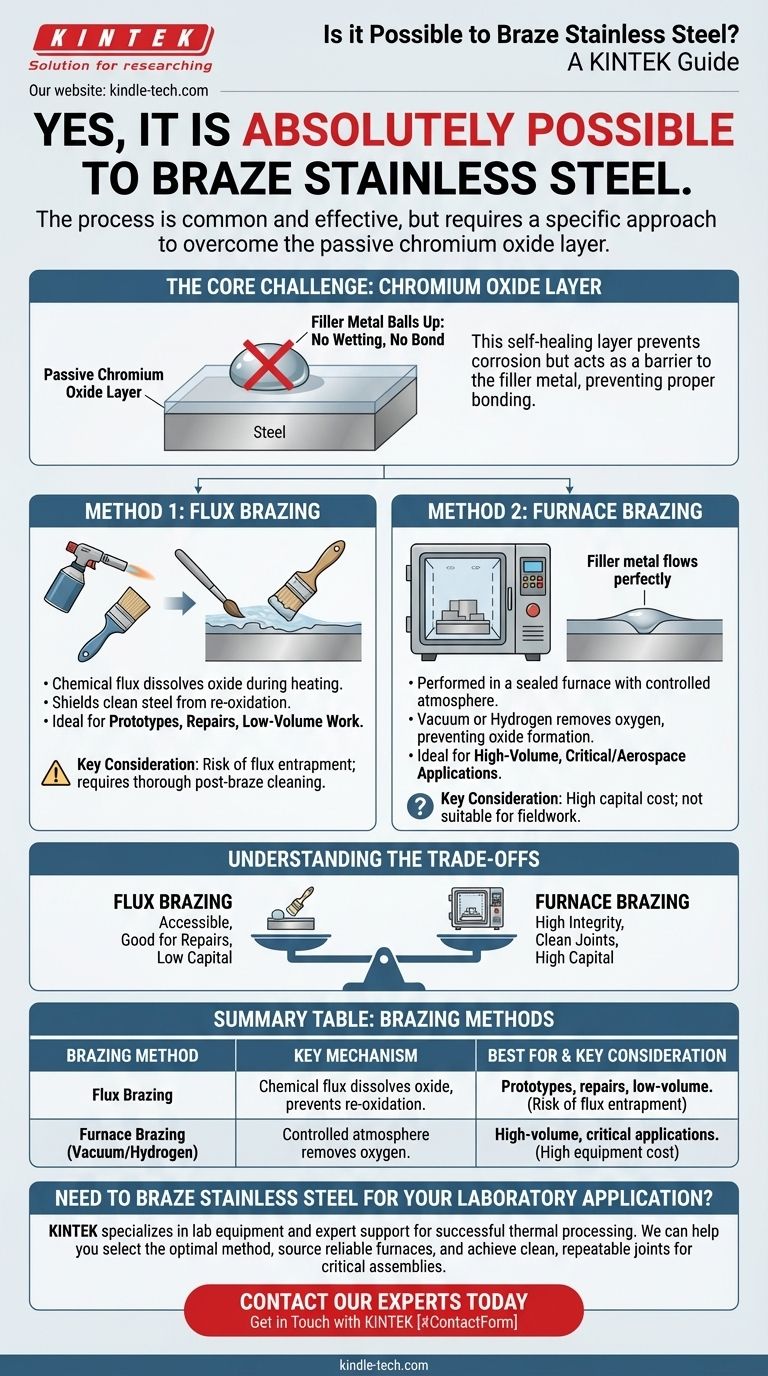

Die Kernherausforderung: Die Chromoxidschicht

Der Schlüssel zum Verständnis, wie man Edelstahl hartlötet, liegt darin, zuerst zu verstehen, warum er „rostfrei“ ist. Die Lösung für die Lötproblematik liegt darin, diese Schutzeigenschaft vorübergehend zu besiegen.

Was ist diese Schutzschicht?

Das Chrom in der Edelstahllegierung reagiert mit dem Sauerstoff in der Luft und bildet eine sehr dünne, dichte und transparente Schicht aus Chromoxid.

Diese Passivschicht verhindert Rost und Korrosion. Wenn sie zerkratzt wird, bildet sie sich sofort neu und bietet kontinuierlichen Schutz.

Warum sie eine gute Hartlötverbindung verhindert

Hartlöten funktioniert, wenn ein geschmolzenes Hartlot durch Kapillarwirkung in eine Verbindung gezogen wird und die Oberflächen der Grundmetalle „benetzt“. Benetzung ist der Prozess, bei dem sich das flüssige Lot ausbreitet und einen intensiven Kontakt mit dem Grundmetall herstellt.

Die Chromoxidschicht wirkt als Barriere und verhindert, dass das Hartlot den darunter liegenden Stahl tatsächlich berührt und bindet. Das Lot perlt einfach ab und fließt nicht, was zu einer schwachen oder nicht vorhandenen Verbindung führt.

Bewährte Methoden zum Hartlöten von Edelstahl

Um eine starke Hartlötverbindung herzustellen, muss die Oxidschicht entfernt und die Oberfläche während des Erhitzungsprozesses sauber gehalten werden. Dies kann auf zwei Hauptarten erreicht werden.

Methode 1: Verwendung eines Hartlötflussmittels

Für das Hartlöten mit dem Brenner oder Induktionslöten in offener Luft ist ein chemisches Flussmittel erforderlich.

Das Flussmittel ist eine chemische Verbindung, die vor dem Erhitzen auf den Lötbereich aufgetragen wird. Es schmilzt bei einer niedrigeren Temperatur als das Hartlot, löst die Chromoxidschicht auf und schirmt den nun sauberen Stahl während des Erhitzens vor erneuter Oxidation ab.

Methode 2: Hartlöten im Ofen mit kontrollierter Atmosphäre

Für eine höhere Produktionsmenge oder Anwendungen, die maximale Sauberkeit erfordern, werden Teile in einem versiegelten Ofen hartgelötet. Die Luft wird entfernt und durch eine spezifische Atmosphäre ersetzt, die die Oxide kontrolliert.

Vakuumlöten ist eine gängige Technik, bei der eine leistungsstarke Vakuumpumpe praktisch allen Sauerstoff aus dem Ofen entfernt. Da kein Sauerstoff vorhanden ist, kann sich die Oxidschicht während des Erhitzungszyklus nicht bilden oder neu bilden, wodurch das Hartlot die Oberfläche perfekt benetzt.

Wasserstofflöten ist eine weitere Ofenmethode, die eine „reduzierende“ Atmosphäre verwendet. Das Wasserstoffgas reagiert aktiv mit dem Chromoxid auf der Stahloberfläche und entfernt es, wodurch diese für die Hartlotlegierung perfekt sauber wird.

Die Abwägungen verstehen

Die Wahl zwischen Flussmittel- und Ofenlöten hängt vollständig von Ihrer Anwendung, dem Volumen und den Qualitätsanforderungen ab. Keine Methode ist universell überlegen.

Flussmittellöten: Vor- und Nachteile

Dies ist die am leichtesten zugängliche Methode, die oft mit einem einfachen Handbrenner durchgeführt wird. Sie eignet sich ideal für Reparaturen, Einzelanfertigungen und geringe Stückzahlen.

Der Hauptnachteil ist das Risiko der Flussmitteleinschlüsse. Wenn Flussmittel in der fertigen Verbindung eingeschlossen wird, kann dies im Laufe der Zeit zu Korrosion führen. Eine gründliche Reinigung nach dem Löten ist zwingend erforderlich, um alle Flussmittelrückstände zu entfernen, was bei komplexen Geometrien schwierig sein kann.

Ofenlöten: Vor- und Nachteile

Diese Methode erzeugt extrem saubere Verbindungen von hoher Integrität mit ausgezeichneter Wiederholbarkeit und ist daher ideal für kritische Anwendungen und die Massenproduktion. Da kein Flussmittel verwendet wird, besteht kein Risiko einer Korrosion nach dem Löten durch eingeschlossene Chemikalien.

Der Hauptnachteil sind die hohen Investitionskosten und die Komplexität der Ausrüstung. Das Ofenlöten ist ein Chargenprozess, der sich nicht für Feldarbeiten oder schnelle Reparaturen eignet.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf einem einfachen Prototyp oder einer einmaligen Reparatur liegt: Verwenden Sie ein hochwertiges schwarzes Hartlötflussmittel, das speziell für Edelstahl entwickelt wurde, und einen Standardbrenner.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion oder luftfahrttechnischer Qualität liegt: Das Hartlöten im Ofen in einer Vakuum- oder reduzierenden Atmosphäre ist aufgrund seiner Sauberkeit und Wiederholbarkeit die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Edelstahl mit einem anderen Metall (wie Kupfer) liegt: Hartlöten ist eine ausgezeichnete Methode, aber die Regel bleibt dieselbe – Sie müssen ein Flussmittel oder eine Atmosphäre verwenden, die die Oxidschicht des Edelstahls während des Prozesses kontrollieren kann.

Der Erfolg beim Hartlöten von Edelstahl hängt davon ab, die richtige Technik zur Kontrolle seiner Schutzoxidschicht für die Dauer des Erhitzungsprozesses auszuwählen.

Zusammenfassungstabelle:

| Lötverfahren | Wirkmechanismus | Am besten geeignet für | Wichtige Überlegung |

|---|---|---|---|

| Flussmittellöten | Chemische Flussmittel lösen die Oxidschicht auf und verhindern eine erneute Oxidation. | Prototypen, Reparaturen, geringe Stückzahlen. | Risiko von Flussmitteleinschlüssen; erfordert gründliche Reinigung. |

| Ofenlöten | Vakuum- oder Wasserstoffatmosphäre entfernt Sauerstoff und verhindert die Oxidbildung. | Großserienproduktion, kritische/luftfahrttechnische Anwendungen. | Hohe Ausrüstungskosten; nicht für Feldarbeiten geeignet. |

Müssen Sie Edelstahl für Ihre Laboranwendung hartlöten?

Das Hartlöten von Edelstahlkomponenten für Ihre Laborausrüstung erfordert Präzision und die richtige Technik, um die Verbindungsintegrität zu gewährleisten und Korrosion zu verhindern. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und der fachkundigen Unterstützung, die für eine erfolgreiche thermische Verarbeitung erforderlich sind.

Wir können Ihnen helfen:

- Die optimale Lötmethode für Ihre spezifische Edelstahllegierung und Anwendung auszuwählen.

- Zuverlässige Öfen und Zubehör für das Hartlöten unter kontrollierter Atmosphäre zu beschaffen.

- Saubere, starke und wiederholbare Verbindungen für Ihre kritischen Laborbaugruppen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und sicherzustellen, dass Ihr Lötprozess erfolgreich ist.

Nehmen Sie Kontakt mit KINTEK auf

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen