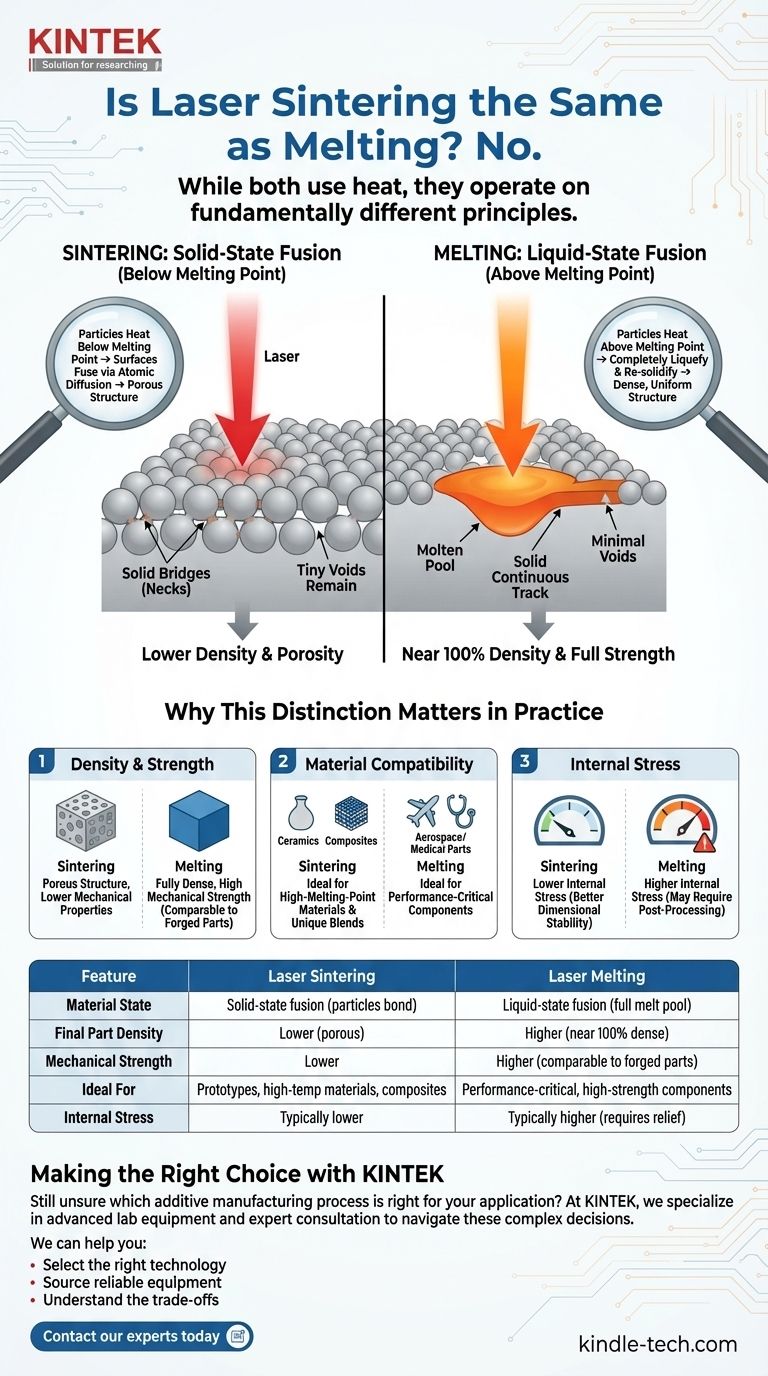

Nein, Lasersintern ist nicht dasselbe wie Schmelzen. Obwohl beide Prozesse Wärme nutzen, um aus Pulver ein festes Objekt zu formen, basieren sie auf fundamental unterschiedlichen Prinzipien. Beim Lasersintern werden die Partikel gerade so weit erhitzt, dass ihre Oberflächen miteinander verschmelzen, ohne dass das Material jemals vollständig flüssig wird. Beim Schmelzen hingegen wird genügend Energie eingesetzt, um das Pulver in ein Schmelzbad zu verwandeln, das zu einem dichten Teil erstarrt.

Der kritische Unterschied liegt im Zustand des Materials während der Fusion. Sintern ist ein Festkörperprozess, bei dem Partikel aneinander „geschweißt“ werden, während Schmelzen ein Flüssigphasenprozess ist, bei dem Partikel vollständig verflüssigt und umgeformt werden. Dieser Unterschied hat tiefgreifende Auswirkungen auf die Dichte, Festigkeit und die Materialeigenschaften eines fertigen Teils.

Der grundlegende Unterschied: Festkörper- vs. Flüssigphasenfusion

Um das Konzept wirklich zu erfassen, müssen Sie verstehen, was auf mikroskopischer Ebene geschieht. Die Begriffe „Sintern“ und „Schmelzen“ beschreiben zwei unterschiedliche physikalische Transformationen.

Was passiert beim Sintern?

Bei einem Sinterprozess liefert ein Laser thermische Energie an ein Pulverbett. Diese Wärme wird sorgfältig kontrolliert, um unterhalb des Schmelzpunktes des Materials zu bleiben.

Die Energie regt die Atome auf der Oberfläche der Pulvergranulate an, wodurch sie über die Grenze diffundieren und sich mit benachbarten Partikeln verbinden. Dieser als Atomdiffusion bekannte Prozess erzeugt feste Brücken oder „Hälse“ zwischen den Partikeln.

Das Kernmaterial jedes Partikels wird niemals verflüssigt. Stellen Sie es sich so vor, als würden Sie zwei sehr klebrige Teigkugeln zusammendrücken – sie verschmelzen dort, wo sie sich berühren, aber sie schmelzen nicht zu einer einzigen Pfütze. Das Ergebnis ist eine feste Masse, die von Natur aus porös ist, da winzige Hohlräume zwischen den verschmolzenen Partikeln verbleiben.

Was passiert beim Schmelzen?

Bei einem Prozess, der das Schmelzen nutzt, wie z. B. Selective Laser Melting (SLM), ist die Energie des Lasers hoch genug, um die Temperatur des Materials über seinen Schmelzpunkt zu erhöhen.

Dies bricht die Kristallstruktur des Pulvers vollständig auf und verwandelt einen lokalisierten Bereich in ein winziges, geschmolzenes Bad.

Dieses flüssige Metall kühlt dann ab und erstarrt zu einer vollständig dichten, homogenen Struktur. Während sich der Laser bewegt, erzeugt er eine durchgehende Spur von festem Material mit minimalen oder keinen Hohlräumen, ähnlich wie ein Schweißer eine Raupe legt.

Warum dieser Unterschied in der Praxis wichtig ist

Der Unterschied zwischen einem Festkörper- und einem Flüssigphasenprozess ist nicht nur akademisch; er bestimmt direkt die Eigenschaften und Anwendungen des fertigen Teils.

Auswirkungen auf Dichte und Festigkeit

Gesinterte Teile sind von Natur aus porös. Die Hohlräume, die zwischen den verbundenen Partikeln verbleiben, führen zu einer geringeren Dichte im Vergleich zu einem massiven Block desselben Materials. Diese Porosität führt im Allgemeinen zu reduzierten mechanischen Eigenschaften wie Zugfestigkeit und Ermüdungsbeständigkeit.

Geschmolzene Teile sind nahezu vollständig dicht. Da sich das Material vollständig verflüssigt und wieder verfestigt, können Teile, die durch Schmelzen hergestellt werden, Dichten von über 99 % erreichen, was ihnen mechanische Eigenschaften verleiht, die oft mit denen von traditionell geschmiedeten oder gegossenen Teilen vergleichbar sind.

Auswirkungen auf die Materialverträglichkeit

Das Sintern ist sehr effektiv für Materialien mit extrem hohen Schmelzpunkten, wie bestimmte Keramiken oder hochschmelzende Metalle. Das Erreichen des Energieniveaus, das zum Schmelzen dieser Materialien erforderlich ist, ist oft unpraktisch oder kann das Material beschädigen, wodurch das Sintern die überlegene Wahl ist.

Es ermöglicht auch die Herstellung einzigartiger Materialmischungen durch Sintern von Pulvern unterschiedlicher Materialien, die sich möglicherweise nicht gut miteinander schmelzen lassen.

Auswirkungen auf innere Spannungen

Die intensiven und schnellen Erhitzungs- und Abkühlzyklen beim Schmelzen können erhebliche Restspannungen in ein Teil einbringen. Diese Spannungen können zu Verzug oder Rissen führen und erfordern oft eine Wärmebehandlung nach der Bearbeitung, um sie abzubauen.

Da das Sintern bei niedrigeren Temperaturen erfolgt, induziert es typischerweise weniger innere Spannungen, was zu einer besseren Dimensionsstabilität direkt nach dem Druck führen kann.

Die Abwägungen verstehen

Kein Prozess ist universell „besser“. Jeder hat einen eigenen Satz von Vor- und Nachteilen, der ihn für unterschiedliche Ziele geeignet macht.

Sintern: Geschwindigkeit und Materialflexibilität

Der Hauptvorteil des Sinterns ist die Fähigkeit, Materialien zu verarbeiten, die schwer zu schmelzen sind. Es kann auch ein schnellerer Prozess sein, da pro Volumen Material weniger Energie benötigt wird.

Der Nachteil des Sinterns: Porosität

Der unvermeidliche Kompromiss für diese Flexibilität ist die Porosität. Für jede Anwendung, bei der maximale Festigkeit, Dichte oder Flüssigkeitsdichtheit entscheidend ist, ist ein rein gesintertes Teil ohne sekundäre Verarbeitungsschritte wie Infiltration (Auffüllen der Poren mit einem anderen Material) oft ungeeignet.

Schmelzen: Überlegene mechanische Leistung

Der klare Vorteil von schmelzbasierten Prozessen ist die Leistung. Die resultierenden dichten, homogenen Teile sind stark, langlebig und für hochbelastete, leistungskritische Anwendungen in der Luft- und Raumfahrt, der Medizin und der Automobilindustrie geeignet.

Der Nachteil des Schmelzens: Spannungen und Komplexität

Die hohe Energie beim Schmelzen birgt Herausforderungen. Der Prozess erfordert eine sorgfältigere Steuerung, um Restspannungen zu managen, und er kann in der Art der Materialien, die er effektiv verarbeiten kann, ohne Fehler einzuführen, eingeschränkt sein.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung sollten den von Ihnen gewählten Prozess bestimmen. Das Verständnis dieses Kernunterschieds befähigt Sie, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Festigkeit liegt: Sie sollten einen Prozess wählen, der auf vollständigem Schmelzen basiert, wie SLM oder Elektronenstrahlschmelzen (EBM), für leistungskritische Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturkeramiken oder der Herstellung neuartiger Materialverbundwerkstoffe liegt: Das Sintern (wie das selektive Lasersintern – SLS) bietet einen deutlichen Vorteil, wenn das vollständige Schmelzen unpraktisch ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Prototypen oder Teilen liegt, bei denen die strukturelle Integrität nicht oberste Priorität hat: Sintern kann eine schnellere und vielseitigere Option sein.

Indem Sie die Physik der Fusion verstehen, können Sie Marketingbegriffe hinter sich lassen und den additiven Fertigungsprozess auswählen, der Ihren technischen Anforderungen wirklich entspricht.

Zusammenfassungstabelle:

| Merkmal | Lasersintern | Laserschmelzen |

|---|---|---|

| Materialzustand | Festkörperfusion (Partikel verbinden sich) | Flüssigphasenfusion (vollständiges Schmelzbad) |

| Enddichte des Teils | Geringer (porös) | Höher (nahezu 100 % dicht) |

| Mechanische Festigkeit | Geringer | Höher (vergleichbar mit geschmiedeten Teilen) |

| Ideal für | Prototypen, hochschmelzende Materialien, Verbundwerkstoffe | Leistungskritische Komponenten mit hoher Festigkeit |

| Innere Spannungen | Typischerweise geringer | Typischerweise höher (kann Spannungsentlastung erfordern) |

Sie sind sich immer noch nicht sicher, welcher additive Fertigungsprozess für Ihre Anwendung der richtige ist?

Die Wahl zwischen Sintern und Schmelzen ist entscheidend für die Erzielung der gewünschten Materialeigenschaften, Dichte und Leistung in Ihren Endteilen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und der fachkundigen Beratung, die erforderlich sind, um diese komplexen Entscheidungen zu treffen.

Wir können Ihnen helfen:

- Die richtige Technologie für Ihr spezifisches Material und Ihre Leistungsziele auszuwählen.

- Zuverlässige Ausrüstung für Materialforschung und Prozessentwicklung zu beschaffen.

- Die Kompromisse zu verstehen und so Ihren Fertigungsablauf zu optimieren.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um sicherzustellen, dass Sie den besten Prozess für Ihren Erfolg auswählen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Was ist der Unterschied zwischen einem Rohrofen und einem Muffelofen? Wählen Sie das richtige Werkzeug für Ihre Anwendung

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Was ist die Funktion eines Rohrofens? Präzise Hochtemperaturverarbeitung in kontrollierter Atmosphäre erreichen

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor