Im Wesentlichen ja, ein Drehrohrofen ist eine spezialisierte Art von Ofen. Während alle Öfen als Öfen betrachtet werden können, sind nicht alle Öfen Drehrohröfen. Ein Drehrohrofen ist ein Ofen, der speziell mit einem rotierenden zylindrischen Gehäuse konstruiert wurde, um feste Schüttgüter kontinuierlich bei hohen Temperaturen zu verarbeiten.

Der entscheidende Unterschied liegt in Funktion und Mechanik. Ein Ofen ist ein weit gefasster Begriff für jede umschlossene Struktur, die hohe Hitze erzeugt und enthält. Ein Drehrohrofen ist eine spezifische Art von Ofen, die durch ihre Rotation definiert ist, welche Materialien aktiv wälzt und mischt, während sie erhitzt und transportiert werden.

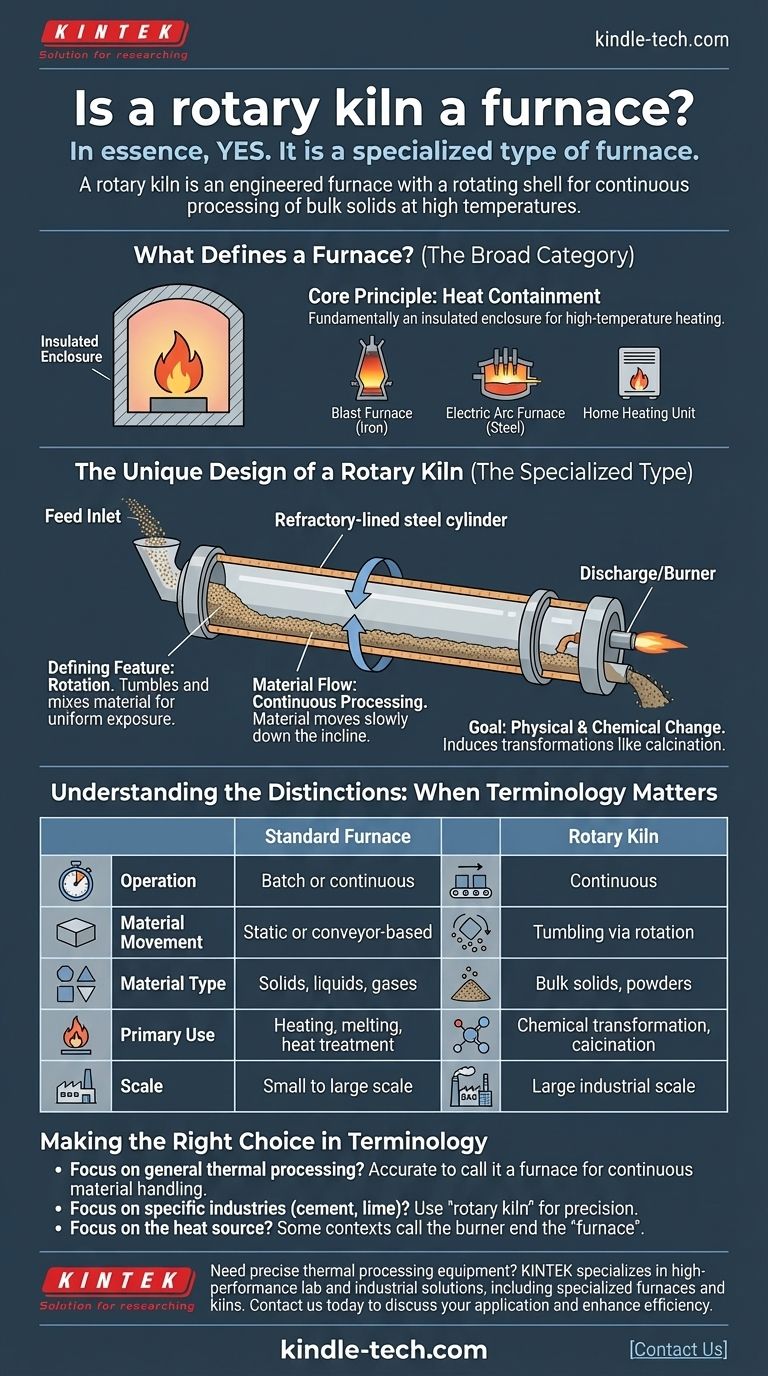

Was definiert einen Ofen?

Um die Beziehung zu verstehen, müssen wir zunächst eine klare Definition für die breitere Kategorie von Geräten festlegen.

Das Kernprinzip: Wärmeeinschluss

Ein Ofen ist im Grunde eine isolierte Kammer, die dazu dient, Materialien auf sehr hohe Temperaturen zu erhitzen. Seine Hauptaufgabe ist es, Wärmeenergie effizient und sicher einzuschließen, um einen bestimmten Prozess zu ermöglichen.

Eine breite Gerätefamilie

Der Begriff "Ofen" deckt eine Vielzahl von industriellen und häuslichen Geräten ab. Dazu gehören Hochöfen für die Eisenproduktion, Elektrolichtbogenöfen für die Stahlerzeugung und sogar die einfache Heizeinheit in der Zentralheizung eines Hauses.

Das einzigartige Design eines Drehrohrofens

Ein Drehrohrofen ist ein hochspezialisierter Ofen mit ausgeprägten mechanischen Merkmalen, die einzigartige Prozesse ermöglichen.

Das definierende Merkmal: Rotation

Der Ofen ist ein langer, feuerfest ausgekleideter Stahlzylinder, der in einem leichten Winkel montiert ist. Seine langsame Rotation (typischerweise 1-3 Umdrehungen pro Minute) ist sein wichtigstes Merkmal.

Diese Rotation hebt und wälzt das Material, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig den durch den Zylinder strömenden heißen Gasen ausgesetzt ist.

Materialfluss: Kontinuierliche Verarbeitung

Im Gegensatz zu einem "Chargenofen", der eine einzelne, statische Ladung erhitzt, ist ein Drehrohrofen für den kontinuierlichen Betrieb ausgelegt. Material wird ständig am oberen Ende zugeführt und bewegt sich aufgrund der Neigung und Rotation langsam die Länge des Ofens hinunter, um schließlich am unteren Ende als fertiges Produkt auszutreten.

Das Ziel: Physikalische und chemische Veränderung

Die Kombination aus Wärme und mechanischem Mischen in einem Ofen ist darauf ausgelegt, spezifische physikalische und chemische Transformationen zu induzieren. Dies ist sein Hauptzweck in Industrien wie der Zementherstellung (Kalzinierung), der Mineralverarbeitung und der Abfallverbrennung.

Die Kompromisse verstehen: Wenn die Unterscheidung wichtig ist

Obwohl es sich technisch um eine Art Ofen handelt, verfehlt die Bezeichnung eines Drehrohrofens als bloßen "Ofen" die entscheidenden Details seines Betriebs. Die Unterscheidung ist entscheidend, um seine Fähigkeiten und Grenzen zu verstehen.

Prozesskontrolle und Gleichmäßigkeit

Die Taumelbewegung im Inneren eines Drehrohrofens sorgt für ein Maß an Mischung und Wärmeübertragungsgleichmäßigkeit, das in einem statischen Ofen unmöglich zu erreichen ist. Dies ist unerlässlich für Prozesse, bei denen jedes Partikel für eine präzise Dauer eine bestimmte Temperatur erreichen muss.

Materialeignung

Drehrohröfen sind ausschließlich für körnige, pulverförmige oder stückige Schüttgüter konzipiert. Ein statischer Ofen hingegen könnte zum Schmelzen von Metallen (die flüssig werden) oder zum Brennen großer, fester Gegenstände wie Keramik oder Ziegel verwendet werden.

Industrieller Maßstab und Effizienz

Das kontinuierliche Durchlaufdesign eines Drehrohrofens macht ihn außergewöhnlich gut geeignet für die industrielle Produktion im großen Maßstab, die Hunderte oder Tausende von Tonnen pro Tag verarbeitet. Sein Design ist auf die für diesen Maßstab erforderliche Energieeffizienz optimiert.

Die richtige Terminologie wählen

Die Verwendung des richtigen Begriffs zeigt ein klares Verständnis des beteiligten Prozesses und der Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen thermischen Verarbeitung liegt: Es ist korrekt, einen Drehrohrofen als Ofen zu bezeichnen, der für die kontinuierliche Materialhandhabung konzipiert ist.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten Branche liegt (Zement, Kalk, Aluminiumoxid): Sie müssen den Begriff "Drehrohrofen" zur Präzision verwenden, da er das zentrale Gerät mit Funktionen beschreibt, die kein generischer Ofen ausführen kann.

- Wenn Ihr Hauptaugenmerk auf der Wärmequelle selbst liegt: In einigen Kontexten können Ingenieure den Brenner und die Brennkammer am Austragsende des Ofens als "Ofen" bezeichnen und ihn von der Ofenhülle unterscheiden, in der die Materialverarbeitung stattfindet.

Das Verständnis dieser Beziehung führt Sie von einem allgemeinen Konzept zu einer spezifischen, operativen Realität.

Zusammenfassungstabelle:

| Merkmal | Standardofen | Drehrohrofen |

|---|---|---|

| Betrieb | Chargen- oder kontinuierlich | Kontinuierlich |

| Materialbewegung | Statisch oder förderbandbasiert | Taumeln durch Rotation |

| Materialtyp | Feststoffe, Flüssigkeiten, Gase | Schüttgüter, Pulver |

| Hauptverwendung | Heizen, Schmelzen, Wärmebehandlung | Chemische Transformation, Kalzinierung |

| Maßstab | Klein bis groß | Großer industrieller Maßstab |

Benötigen Sie präzise thermische Verarbeitungsgeräte für Ihr Labor oder Ihre Produktionsanlage? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und industrielle Lösungen, einschließlich spezialisierter Öfen und Drehrohröfen für die kontinuierliche Verarbeitung. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Systems für gleichmäßiges Heizen, chemische Transformationen und effizientes Schüttguthandling. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen und zu entdecken, wie unsere Lösungen Ihre Prozesseffizienz und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was passiert in einem Drehrohrofen? Ein Leitfaden zur kontinuierlichen Hochtemperaturverarbeitung

- Was ist die Wärmequelle in einem Drehrohrofen? Die Geheimnisse der effizienten thermischen Verarbeitung lüften

- Was ist die Pyrolyse-Zersetzung von Biomasse? Wert aus organischem Abfall schöpfen

- Auf wie viel Grad wird der Drehrohrofen erhitzt? Entschlüsseln Sie den Schlüssel zu Ihrer Prozesstemperatur

- Was sind die Vorteile der katalytischen Pyrolyse? Hochwertige Biokraftstoffe aus Biomasse herstellen

- Was bewirkt Kalzinierung? Materialien reinigen und umwandeln mit kontrollierter Hitze

- Was ist der Prozess des Drehrohrofens? Präzise industrielle Materialumwandlung erreichen

- Welche Art von Prozess ist Kalzinierung? Ein Leitfaden zur präzisen thermischen Zersetzung