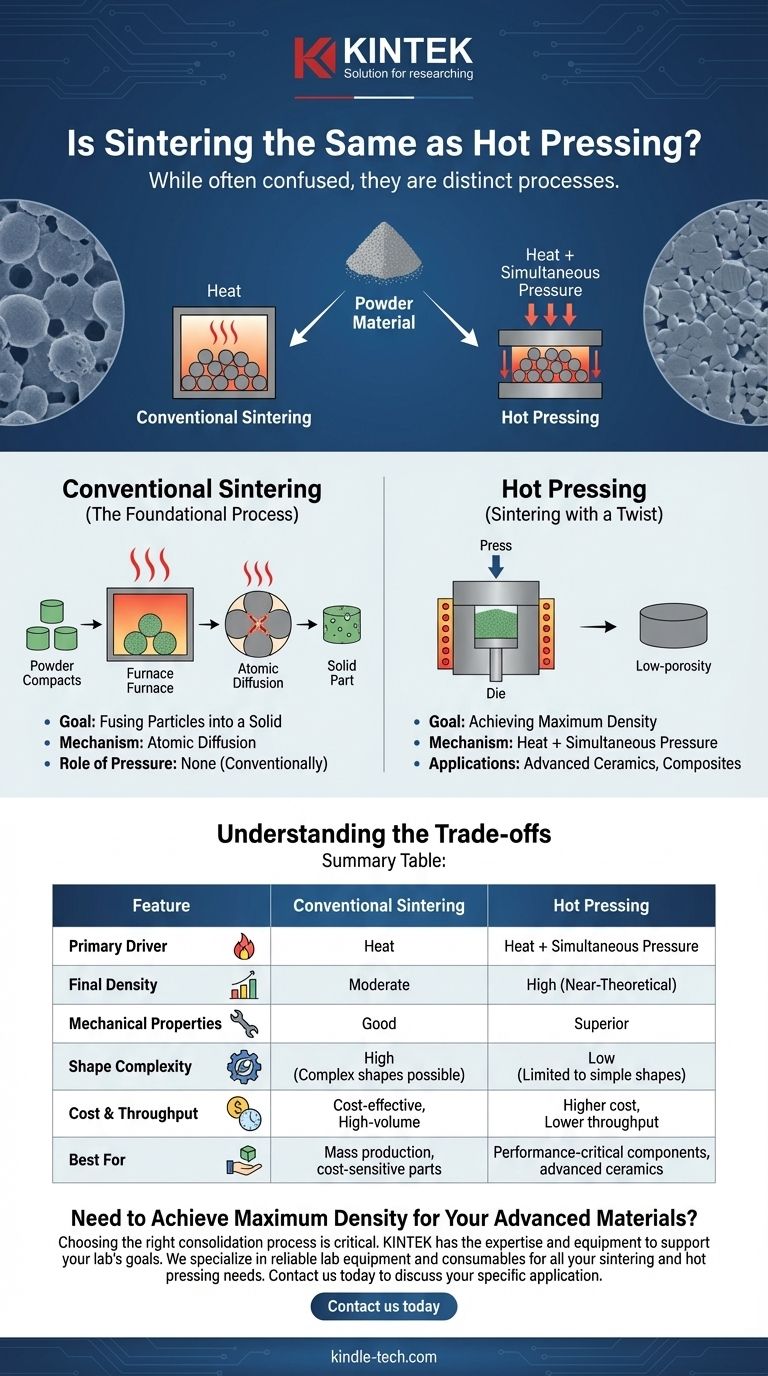

Obwohl oft verwechselt, sind Sintern und Heißpressen nicht dasselbe Verfahren. Sie sind eng miteinander verwandt, aber Heißpressen ist eine spezifische, fortgeschrittene Art des Sinterns. Der Hauptunterschied besteht darin, dass konventionelles Sintern fast ausschließlich auf Hitze angewiesen ist, um Partikel zu verschmelzen, während Heißpressen gleichzeitig hohe Temperatur und erheblichen externen Druck anwendet, um eine Verdichtung zu erreichen.

Die grundlegende Unterscheidung liegt in der Anwendung von externem Druck. Jedes Heißpressen ist eine Form des Sinterns, aber nicht jedes Sintern ist Heißpressen. Konventionelles Sintern verwendet Hitze, um Pulverpartikel zu verbinden, während Heißpressen gleichzeitig Hitze und Druck anwendet, um die Partikel zusammenzudrücken, was zu einem dichteren Endprodukt führt.

Was ist Sintern? (Der grundlegende Prozess)

Sintern ist ein thermisches Behandlungsverfahren zur Verdichtung und Formgebung einer festen Materialmasse aus Pulver, ohne es bis zum Schmelzen zu verflüssigen.

Das Ziel: Verschmelzen von Partikeln zu einem Feststoff

Das primäre Ziel des Sinterns ist es, einzelne Pulverpartikel miteinander zu verbinden. Dieser Prozess reduziert die Porosität des anfänglichen Pulverpresslings und erhöht dessen Festigkeit und Dichte erheblich.

Der Mechanismus: Atomare Diffusion

Sintern funktioniert, indem ein Material auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt wird. Diese thermische Energie aktiviert Atome, wodurch sie über die Grenzen benachbarter Partikel diffundieren und feste "Hälse" oder Brücken bilden, die die Partikel zu einem kohärenten, festen Stück verschmelzen.

Die Rolle des Drucks: Keine (konventionell)

In seiner gebräuchlichsten Form, bekannt als "druckloses" oder konventionelles Sintern, wird das Pulver zunächst bei Raumtemperatur in eine gewünschte Form gepresst. Dieses "Grünteil" wird dann in einem Ofen erhitzt, wo die Verdichtung ohne externen Druck stattfindet.

Was ist Heißpressen? (Sintern mit einem Twist)

Heißpressen, auch als Heißpresssintern bekannt, ist eine spezialisierte Technik, die die Formgebungs- und Sinterschritte in einem einzigen Arbeitsgang kombiniert.

Das Ziel: Erreichen maximaler Dichte

Heißpressen wird eingesetzt, wenn das Ziel darin besteht, eine nahezu theoretische Dichte und überlegene mechanische Eigenschaften zu erreichen. Es ist besonders effektiv für Materialien, die sehr hart sind und mit konventionellem Sintern allein schwer zu verdichten sind, wie z.B. fortschrittliche Keramiken oder Verbundwerkstoffe.

Der Mechanismus: Hitze + gleichzeitiger Druck

Beim Heißpressen wird das Pulver in eine Matrize gegeben, die dann erhitzt wird, während ein uniaxialer (einachsiger) Druck ausgeübt wird. Die Kombination aus Hitze und Druck beschleunigt den Verdichtungsprozess dramatisch. Druck unterstützt die Partikelumlagerung und plastische Verformung, wodurch Poren effektiver geschlossen werden.

Die Kompromisse verstehen

Die Wahl zwischen diesen Methoden beinhaltet klare Kompromisse in Bezug auf Leistung, Kosten und Komplexität.

Enddichte und mechanische Eigenschaften

Heißpressen erzeugt durchweg Teile mit höherer Enddichte, geringerer Porosität und infolgedessen überlegenen mechanischen Eigenschaften wie Festigkeit und Härte im Vergleich zum konventionellen Sintern.

Verarbeitungszeit und Temperatur

Da Druck den Verdichtungsprozess unterstützt, kann Heißpressen oft bei niedrigeren Temperaturen oder für kürzere Zeiträume als konventionelles Sintern durchgeführt werden, um eine äquivalente Dichte zu erreichen.

Formkomplexität und Geometrie

Konventionelles Sintern hat einen großen Vorteil bei komplexen Formen. Pulver können vor dem Sintern in komplizierte Geometrien geformt werden (z.B. durch Spritzguss). Heißpressen ist aufgrund der Einschränkungen der uniaxialen Matrize weitgehend auf einfache Formen wie Zylinder oder Blöcke beschränkt.

Kosten und Durchsatz

Heißpressanlagen sind komplexer und teurer. Der Prozess ist in der Regel pro Teil langsamer, wodurch er für die Massenfertigung weniger geeignet ist. Konventionelles Sintern ist weitaus skalierbarer und kostengünstiger für die Massenproduktion.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialanforderungen und Produktionsziele bestimmen den richtigen Prozess.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen, hochvolumigen Produktion komplexer Formen liegt, bei denen eine gewisse Porosität akzeptabel ist: Konventionelles Sintern ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte und überlegener mechanischer Eigenschaften für eine leistungskritische Komponente mit einfacher Geometrie liegt: Heißpressen ist die notwendige Methode.

- Wenn Sie fortschrittliche Keramiken oder Verbundwerkstoffe verdichten müssen, die unter Hitze allein nicht gut sintern: Heißpressen liefert die notwendige Kraft, um die Konsolidierung zu erreichen.

Das Verständnis der unterschiedlichen Rollen von Hitze und Druck ist der Schlüssel zur Auswahl der idealen Konsolidierungsmethode für Ihr Material und Ihre Leistungsziele.

Zusammenfassungstabelle:

| Merkmal | Konventionelles Sintern | Heißpressen |

|---|---|---|

| Primärer Treiber | Hitze | Hitze + gleichzeitiger Druck |

| Enddichte | Mäßig | Hoch (Nahezu theoretisch) |

| Mechanische Eigenschaften | Gut | Überragend |

| Formkomplexität | Hoch (Komplexe Formen möglich) | Niedrig (Beschränkt auf einfache Formen) |

| Kosten & Durchsatz | Kostengünstig, hohes Volumen | Höhere Kosten, geringerer Durchsatz |

| Am besten für | Massenproduktion, kostensensible Teile | Leistungskritische Komponenten, fortschrittliche Keramiken |

Müssen Sie maximale Dichte für Ihre fortschrittlichen Materialien erreichen?

Die Wahl des richtigen Konsolidierungsprozesses ist entscheidend für die Leistung Ihres Materials. Ob Ihr Projekt die kostengünstige Skalierbarkeit des konventionellen Sinterns oder die überlegene Dichte des Heißpressens erfordert, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die Ziele Ihres Labors zu unterstützen.

KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Sinter- und Heißpressanforderungen. Lassen Sie sich von unseren Experten helfen, die ideale Lösung zur Verbesserung Ihrer Forschung und Entwicklung auszuwählen.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie wir Ihnen helfen können, bessere Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Welche Verarbeitungsvorteile bietet ein Vakuum-Heizpress-Ofen? Erzielung von hochdichten, feinkörnigen Fluoridkeramiken

- Welche Rolle spielt ein Vakuum-Heißpress-Ofen bei RuTi-Legierungen? Erzielung einer reaktiven Synthese mit hoher Dichte

- Was ist die Auswirkung der Druckerhöhung während des Sinterns? Maximale Dichte und überlegene Leistung erzielen

- Wie verbessert ein Vakuum-Heizpresssinterofen die Textur von Ca3Co4O9? Beherrschung der C-Achsen-Ausrichtung und Dichte

- Was sind die Vorteile der Verwendung von Vakuum-Heißpressen (VHP)-Ausrüstung? Erreichen Sie überlegene ODS-Stahldichte und -Struktur