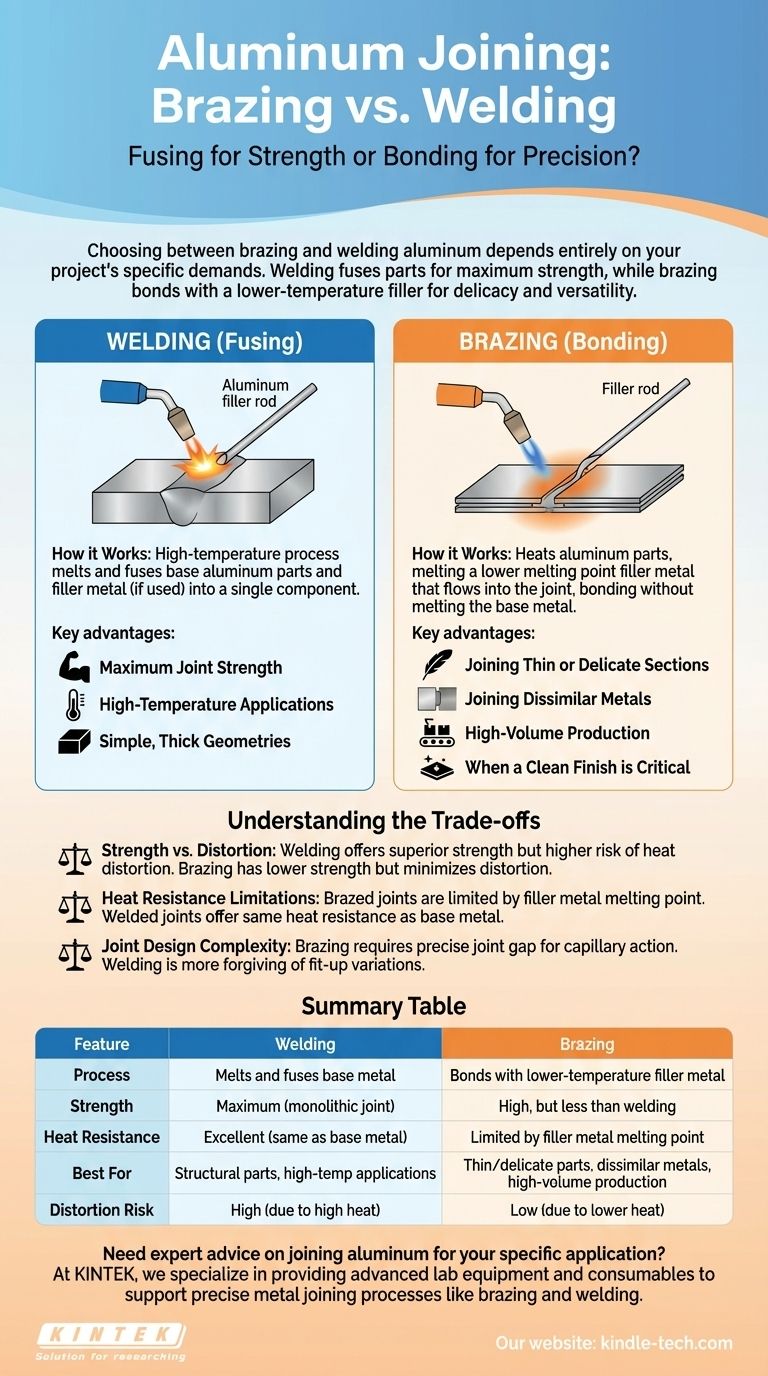

Die Entscheidung zwischen dem Löten und Schweißen von Aluminium hängt vollständig von den spezifischen Anforderungen Ihres Projekts ab. Schweißen verschmilzt die Aluminiumteile miteinander und erzeugt ein einziges, durchgehendes Stück, das maximale Festigkeit und Hitzebeständigkeit bietet. Löten hingegen verwendet eine niedrigere Temperatur, um das Aluminium mit einem separaten Füllmetall zu verbinden, was Vorteile für empfindliche Komponenten, das Verbinden verschiedener Metallarten und die Massenproduktion bietet.

Die grundlegende Wahl ist nicht, welcher Prozess insgesamt „besser“ ist, sondern welcher Prozess zu Ihren spezifischen Prioritäten passt. Schweißen priorisiert die ultimative Festigkeit durch das Schmelzen des Grundmetalls, während Löten Präzision und Vielseitigkeit durch einen Niedertemperatur-Verbindungsprozess priorisiert.

Der grundlegende Unterschied: Verschmelzen vs. Verbinden

Wie Schweißen funktioniert

Schweißen ist ein Hochtemperaturprozess, bei dem die Aluminium-Grundteile an der Verbindungsstelle geschmolzen werden. Typischerweise wird ein Füllmetall, ebenfalls Aluminium, hinzugefügt, und alle Materialien schmelzen, vermischen sich und erstarren gemeinsam. Dies erzeugt eine einzige, monolithische Komponente.

Das Ergebnis ist eine Verbindung, die metallurgisch Teil der ursprünglichen Teile ist und außergewöhnliche Festigkeit bietet.

Wie Löten funktioniert

Beim Löten werden die Aluminiumteile auf eine Temperatur erhitzt, die heiß genug ist, um ein Füllmetall zu schmelzen, aber nicht heiß genug, um das Aluminium selbst zu schmelzen. Dieses Füllmetall mit einem niedrigeren Schmelzpunkt wird durch Kapillarwirkung in die eng anliegende Verbindung gezogen.

Beim Abkühlen erstarrt das Füllmetall und bildet eine starke metallurgische Verbindung zwischen den Aluminiumteilen, ohne diese jemals zu schmelzen.

Wann Sie Schweißen für Aluminium wählen sollten

Für maximale Verbindungsfestigkeit

Da beim Schweißen das Grundmetall geschmolzen und verschmolzen wird, ist die resultierende Verbindung außergewöhnlich stark. Für Strukturkomponenten oder Teile, die hoher Belastung ausgesetzt sind, ist Schweißen fast immer die überlegene Methode.

Für Hochtemperaturanwendungen

Eine Schweißnaht ist im Wesentlichen ein durchgehendes Stück Aluminium. Dies verleiht ihr eine erhebliche Hitzebeständigkeit, was sie zur einzig geeigneten Wahl für Teile macht, die in Umgebungen mit hohen Temperaturen betrieben werden.

Für einfache, dicke Geometrien

Schweißen ist sehr effektiv für das Verbinden dicker Aluminiumabschnitte, bei denen der hohe Wärmeeintrag weniger wahrscheinlich zu Verzug oder Durchbrennen führt als bei dünneren Materialien.

Wann Sie Löten für Aluminium wählen sollten

Verbinden dünner oder empfindlicher Abschnitte

Aluminium ist ein ausgezeichneter Wärmeleiter, was bedeutet, dass sich die Wärme vom Schweißvorgang schnell ausbreitet, was bei dünnen Materialien oft zu Verzug oder Durchschmelzen führt. Die niedrigere Temperatur beim Löten reduziert das Risiko dieser Verformung erheblich und macht es ideal für empfindliche Teile.

Verbinden ungleicher Metalle

Löten ist überlegen für das Verbinden von Aluminium mit anderen Metallen wie Kupfer oder Stahl. Dies ist mit herkömmlichem Schweißen extrem schwierig oder unmöglich zu erreichen, aber der Verbindungsprozess des Lötens macht es zu einer zuverlässigen Lösung.

Für die Massenproduktion

Löten eignet sich gut für Automatisierung und Großprojekte. Prozesse wie Vakuumlöten erzeugen extrem saubere, konsistente Verbindungen mit ausgezeichneter Wiederholbarkeit von Teil zu Teil und minimalem Bedarf an Nachbearbeitung.

Wenn eine saubere Oberfläche entscheidend ist

Löten, insbesondere wenn es in einer kontrollierten Atmosphäre wie einem Vakuum durchgeführt wird, erzeugt Teile, die frei von Oxidation und mit einem sehr sauberen Erscheinungsbild sind. Dies kann den Bedarf an sekundären Reinigungsvorgängen reduzieren oder eliminieren.

Die Kompromisse verstehen

Festigkeit vs. Verformung

Dies ist der zentrale Kompromiss. Schweißen liefert überlegene Festigkeit, birgt aber ein hohes Risiko für wärmeinduzierte Verformungen (Verzug), insbesondere bei Aluminium. Löten opfert etwas ultimative Festigkeit und Hitzebeständigkeit im Austausch für einen risikoärmeren Prozess, der die Dimensionsintegrität der Teile schützt.

Grenzen der Hitzebeständigkeit

Die Betriebstemperatur einer gelöteten Verbindung wird durch den Schmelzpunkt des verwendeten Füllmetalls begrenzt. Wenn das Teil Temperaturen ausgesetzt wird, die sich diesem Schmelzpunkt nähern, versagt die Verbindung. Eine Schweißnaht hat diese Einschränkung nicht.

Komplexität des Verbindungsdesigns

Löten ist auf Kapillarwirkung angewiesen, was einen sehr spezifischen und gleichmäßigen Spalt zwischen den zu verbindenden Teilen erfordert. Schweißen ist im Allgemeinen nachsichtiger bei Abweichungen in der Passung und der Verbindungspräparation.

Die richtige Wahl für Ihr Ziel treffen

Indem Sie den Kernzweck Ihres Projekts verstehen, können Sie den richtigen Prozess mit Zuversicht auswählen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität, Tragfähigkeit oder Hochtemperaturanwendungen liegt: Schweißen ist die überlegene Wahl, da es eine monolithische Verbindung mit einer Festigkeit schafft, die mit dem Grundaluminium vergleichbar ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden dünner Materialien, dem Verbinden von Aluminium mit einem anderen Metall oder der Minimierung von Teileverformungen liegt: Löten ist aufgrund seines geringeren Wärmeeintrags und seiner einzigartigen Verbindungsmöglichkeiten die bessere Option.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung liegt, die saubere, konsistente Verbindungen erfordert: Löten, insbesondere automatisiertes oder Vakuumlöten, bietet erhebliche Vorteile in Bezug auf Effizienz und Endaussehen.

Indem Sie die Prozessfähigkeiten mit den Anforderungen Ihres Projekts in Einklang bringen, können Sie die Verbindungsmethode, die deren Integrität und Erfolg sichert, zuversichtlich auswählen.

Zusammenfassungstabelle:

| Merkmal | Schweißen | Löten |

|---|---|---|

| Prozess | Schmilzt und verschmilzt Grundmetall | Verbindet mit Füllmetall bei niedrigerer Temperatur |

| Festigkeit | Maximal (monolithische Verbindung) | Hoch, aber geringer als beim Schweißen |

| Hitzebeständigkeit | Ausgezeichnet (wie Grundmetall) | Begrenzt durch den Schmelzpunkt des Füllmetalls |

| Am besten geeignet für | Strukturteile, Hochtemperaturanwendungen | Dünne/empfindliche Teile, ungleiche Metalle, Massenproduktion |

| Verzugsrisiko | Hoch (aufgrund hoher Hitze) | Gering (aufgrund niedrigerer Hitze) |

Benötigen Sie Expertenrat zum Verbinden von Aluminium für Ihre spezielle Anwendung?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien spezialisiert, um präzise Metallverbindungsprozesse wie Löten und Schweißen zu unterstützen. Ob Sie an empfindlichen Komponenten oder in der Massenproduktion arbeiten, unsere Lösungen tragen dazu bei, Integrität und Erfolg zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Gerätebedarf Ihres Labors decken können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Was sind die Defekte bei gesinterten Teilen? Vermeidung von Verzug, Rissbildung und Porositätsproblemen

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit