Letztendlich ist die Pelletqualität ein direktes Ergebnis einer sorgfältigen Prozesskontrolle. Obwohl viele Variablen eine Rolle spielen, wird die Qualität des Endprodukts am direktesten von den Eigenschaften Ihres Rohmaterials beeinflusst – insbesondere von dessen Feuchtigkeitsgehalt, Partikelgröße und Zusammensetzung. Diese Faktoren bestimmen nicht nur die Integrität des fertigen Pellets, sondern auch die Effizienz und Stabilität des gesamten Pelletierprozesses.

Während Rohmaterialien die Grundlage bilden, erfordert die Herstellung gleichbleibend hochwertiger Pellets einen ganzheitlichen Systemansatz. Sie müssen das Zusammenspiel zwischen der Aufbereitung des Rohmaterials, den Einstellungen der Pelletmühle und der Nachbearbeitung aktiv steuern, um ein langlebiges, energiedichtes und gleichmäßiges Produkt zu schaffen.

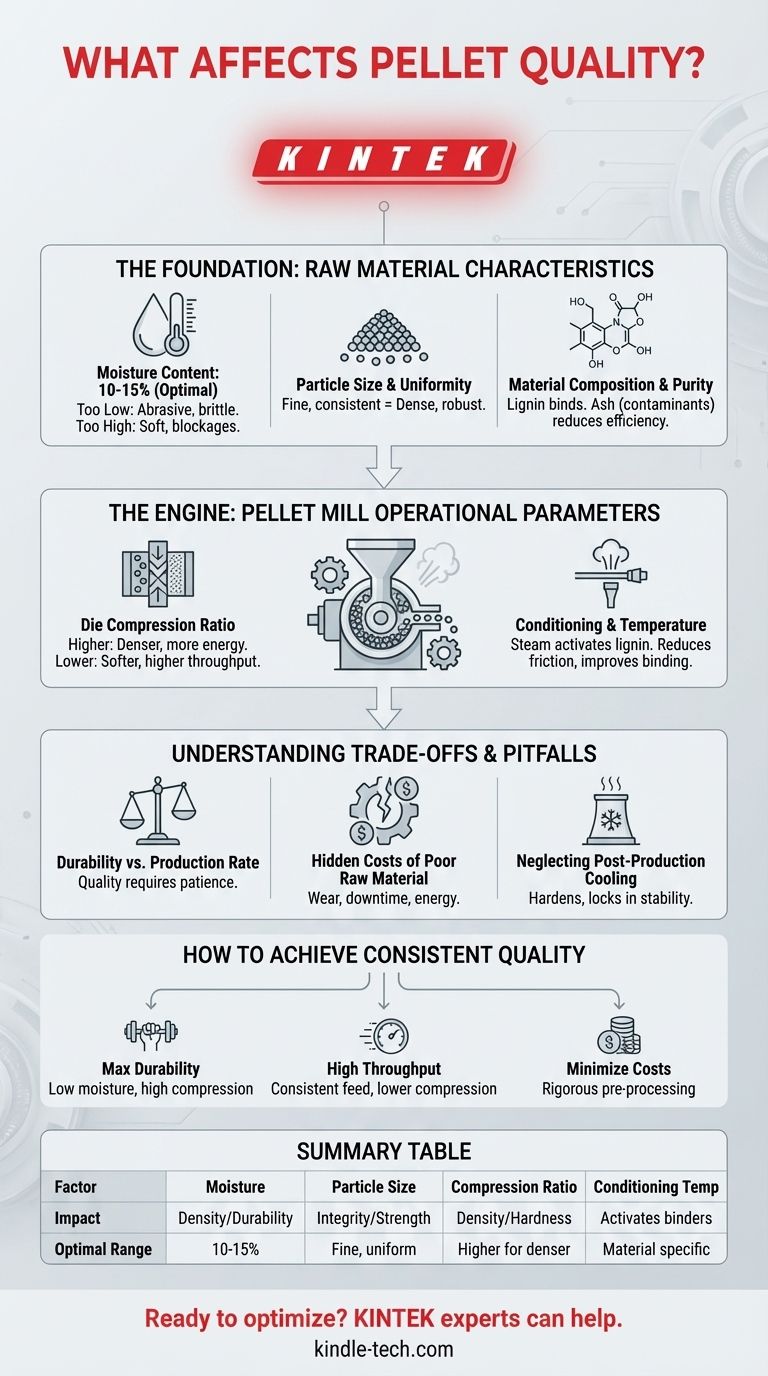

Die Grundlage: Rohmaterialeigenschaften

Der Spruch "Müll rein, Müll raus" trifft in der Pelletproduktion zutiefst zu. Der Zustand Ihres Rohmaterials, bevor es überhaupt in die Mühle gelangt, ist der größte Indikator für Ihren Erfolg.

Die entscheidende Rolle des Feuchtigkeitsgehalts

Feuchtigkeit wirkt während der Pelletierung sowohl als Schmiermittel als auch als Bindemittel. Es gibt jedoch einen engen optimalen Bereich, typischerweise zwischen 10-15%.

Ist die Feuchtigkeit zu niedrig, wird das Material übermäßig abrasiv. Dies erhöht die Reibung in der Matrize, was zu höherem Energieverbrauch, beschleunigtem Verschleiß der Ausrüstung und schlecht geformten, spröden Pellets führt, die leicht zerbröseln.

Ist die Feuchtigkeit zu hoch, verwandelt sich das überschüssige Wasser im Matrizenkanal in Dampf. Dieser Dampfdruck wirkt dem Verdichtungsprozess entgegen, was zu Pellets mit geringer Dichte und Weichheit führt. Es kann auch dazu führen, dass das Material die Matrize verstopft, was zu Blockaden und kostspieligen Ausfallzeiten führt.

Partikelgröße und Gleichmäßigkeit

Das Ziel der Pelletierung ist es, loses Material zu einer dichten, gleichmäßigen Form zu verdichten. Dies ist nur möglich, wenn die anfänglichen Partikel klein und in ihrer Größe konsistent sind.

Große oder unregelmäßige Partikel erzeugen Hohlräume und Bruchstellen im Pellet, was dessen mechanische Haltbarkeit erheblich beeinträchtigt. Ein richtig vorbereitetes Rohmaterial, das zu einer gleichmäßigen, feinen Textur gemahlen wurde, fließt reibungslos durch die Matrize und verdichtet sich gleichmäßig, wodurch ein dichtes und robustes Endprodukt entsteht.

Materialzusammensetzung und Reinheit

Die Art der verwendeten Biomasse (z. B. Hartholz, Weichholz, landwirtschaftliche Rückstände) beeinflusst direkt die Eigenschaften des Pellets. Faktoren wie der Ligningehalt – ein natürliches Polymer im Holz, das beim Erhitzen als Bindemittel wirkt – beeinflussen, wie gut das Pellet zusammenhält.

Darüber hinaus erhöhen Verunreinigungen wie Schmutz, Sand oder Rinde den endgültigen Aschegehalt der Pellets. Pellets mit hohem Aschegehalt sind unerwünscht, da sie weniger effizient verbrennen und zu Verschlackung und Ablagerungen in Verbrennungssystemen führen können.

Der Motor: Betriebsparameter der Pelletmühle

Selbst mit perfektem Rohmaterial führen falsche Mühleneinstellungen zu einem minderwertigen Produkt. Die Pelletmühle ist der Ort, an dem Druck und Wärme das Rohmaterial in seinen Endzustand umwandeln.

Matrizen-Kompressionsverhältnis

Das Kompressionsverhältnis – das Verhältnis der Länge des Matrizenkanals zu seinem Durchmesser – ist eine entscheidende Einstellung. Ein höheres Kompressionsverhältnis erzwingt eine stärkere Verdichtung und erzeugt dichtere, haltbarere Pellets. Es erfordert jedoch auch mehr Energie und erhöht das Risiko von Blockaden, wenn das Rohmaterial nicht perfekt ist.

Umgekehrt ermöglicht ein niedrigeres Kompressionsverhältnis einen höheren Durchsatz bei geringerem Energieverbrauch, liefert aber typischerweise ein weicheres, weniger haltbares Pellet.

Konditionierung und Temperatur

Viele Systeme konditionieren das Rohmaterial mit Dampf vor, bevor es in die Pelletmatrize gelangt. Dieser Prozess fügt Wärme und Feuchtigkeit hinzu, was das Material erweicht und das natürliche Lignin aktiviert.

Eine ordnungsgemäße Konditionierung reduziert die Reibung, senkt den Energieverbrauch und verbessert den Bindungsprozess erheblich, was zu einem stärkeren, glänzenderen Pellet führt. Das Erreichen der richtigen Temperatur ist entscheidend, um diese Bindungseigenschaften zu aktivieren, ohne das Material zu überhitzen.

Abwägungen und Fallstricke verstehen

Das Erreichen einer erstklassigen Pelletqualität ist eine Übung im Ausgleich konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zur Vermeidung häufiger Betriebsfehler.

Haltbarkeit vs. Produktionsrate

Es gibt einen grundlegenden Kompromiss zwischen der Produktionsgeschwindigkeit und der Qualität des Outputs. Das Streben nach maximalen Tonnen pro Stunde durch Erhöhung der Zuführraten oder die Verwendung einer Matrize mit geringerem Kompressionsverhältnis führt fast immer zu einem Pellet mit geringerer Haltbarkeit und Dichte. Echte Qualität erfordert einen geduldigen, kontrollierten Prozess.

Die versteckten Kosten von schlechtem Rohmaterial

Die Verwendung von inkonsistentem oder unsachgemäß vorbereitetem Rohmaterial führt nicht nur zu schlechten Pellets. Es erhöht die Betriebskosten dramatisch durch beschleunigten Verschleiß teurer Matrizen und Walzen, häufige Ausfallzeiten zur Reinigung verstopfter Geräte und höheren Energieverbrauch pro produzierter Tonne.

Vernachlässigung der Nachkühlung

Pellets verlassen die Matrize bei hohen Temperaturen und sind relativ weich und zerbrechlich. Sie müssen in kontrollierter Weise richtig gekühlt werden. Dieser Kühlprozess härtet das Pellet und entfernt den letzten Rest überschüssiger Feuchtigkeit, wodurch seine Haltbarkeit gesichert und seine Stabilität für Lagerung und Transport gewährleistet wird. Das Überspringen oder Übereilen dieses Schritts macht einen Großteil der in der Mühle geleisteten harten Arbeit zunichte.

Wie man eine gleichbleibende Pelletqualität erreicht

Ihre Betriebsstrategie sollte von Ihrem primären Ziel bestimmt werden. Indem Sie Ihre Anstrengungen auf die relevantesten Variablen konzentrieren, können Sie für ein bestimmtes Ergebnis optimieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Haltbarkeit und Energiedichte liegt: Priorisieren Sie ein feuchtigkeitsarmes, gleichmäßiges Rohmaterial und verwenden Sie ein höheres Matrizen-Kompressionsverhältnis, wobei Sie akzeptieren, dass dies Ihre Stundenleistung leicht verringern kann.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines hohen Produktionsdurchsatzes liegt: Konzentrieren Sie sich auf die Aufrechterhaltung einer perfekt gleichmäßigen Zuführrate und eines gleichmäßigen Feuchtigkeitsgehalts, um Verstopfungen zu vermeiden, und erwägen Sie die Verwendung einer Matrize mit geringerem Kompressionsverhältnis, wobei Sie den Kompromiss bei der Pellethärte akzeptieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Investieren Sie stark in eine strenge Vorverarbeitung des Rohmaterials (Trocknen, Mahlen und Reinigen), um den Verschleiß Ihrer Pelletmühlenkomponenten zu reduzieren und den Gesamtenergieverbrauch zu senken.

Indem Sie die Pelletproduktion als integriertes System von der Rohmaterialannahme bis zur Endkühlung betrachten, können Sie von einer reaktiven Problemlösung zu einer proaktiven Qualitätskontrolle übergehen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Pelletqualität | Optimaler Bereich / Ziel |

|---|---|---|

| Feuchtigkeitsgehalt | Bindet Partikel; beeinflusst Dichte & Haltbarkeit | 10-15% (typisch) |

| Partikelgröße | Bestimmt die Pelletintegrität & mechanische Festigkeit | Feine, gleichmäßige Partikel |

| Matrizen-Kompressionsverhältnis | Steuert Pelletdichte und Härte | Höheres Verhältnis für dichtere Pellets |

| Konditionierungstemperatur | Aktiviert natürliche Bindemittel (z.B. Lignin) | Spezifisch für die Materialzusammensetzung |

Bereit, Ihre Pelletproduktion für maximale Haltbarkeit und Effizienz zu optimieren? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien zur Analyse und Vorbereitung von Biomasse-Rohstoffen, um sicherzustellen, dass Ihr Prozess auf einer Grundlage der Qualitätskontrolle aufbaut.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihnen helfen können, konsistente, hochwertige Pellets zu erzielen und die Betriebskosten zu senken.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Welche Auswirkungen hat das Kugelmühlen? Ein tiefer Einblick in die mechanische Legierungsbildung und Materialtransformation

- Was ist das Funktionsprinzip einer Planetenkugelmühle? Entfesseln Sie das energiereiche Mahlen für nanoskalige Ergebnisse

- Was sind die Parameter einer Planetenkugelmühle? Hauptgeschwindigkeit, Zeit und Mahlmedien für perfektes Mahlen

- Was ist die Funktion einer Planetenkugelmühle für c-LLZO-Vorläufer? Festkörperelektrolyt-Herstellung meistern

- Was ist der Unterschied zwischen einer Kugelmühle und einer Planetenmühle? Wählen Sie das richtige Mahlwerkzeug für Ihr Labor