Obwohl die Kunststoffpyrolyse eine vielversprechende Technologie ist, weist sie erhebliche Nachteile auf, die ihre Realisierbarkeit als wirklich nachhaltige Lösung in Frage stellen. Zu den Hauptnachteilen gehören ein hoher Energiebedarf, das Potenzial zur Erzeugung toxischer Emissionen und Nebenprodukte sowie eine starke Empfindlichkeit gegenüber der Reinheit des Kunststoff-Einsatzmaterials. Ohne ausgeklügelte und kostspielige Kontrollsysteme kann der Prozess Umweltprobleme verursachen, anstatt sie zu lösen.

Pyrolyse ist kein einfaches "Wundermittel" für Kunststoffabfälle. Ihr ökologischer und wirtschaftlicher Erfolg hängt vollständig von der Bewältigung ihrer inhärenten Komplexität ab, von der Kontrolle der Luftverschmutzung bis zur Reinigung des endgültigen Ölprodukts, was erhebliche Kosten und technische Hürden mit sich bringt.

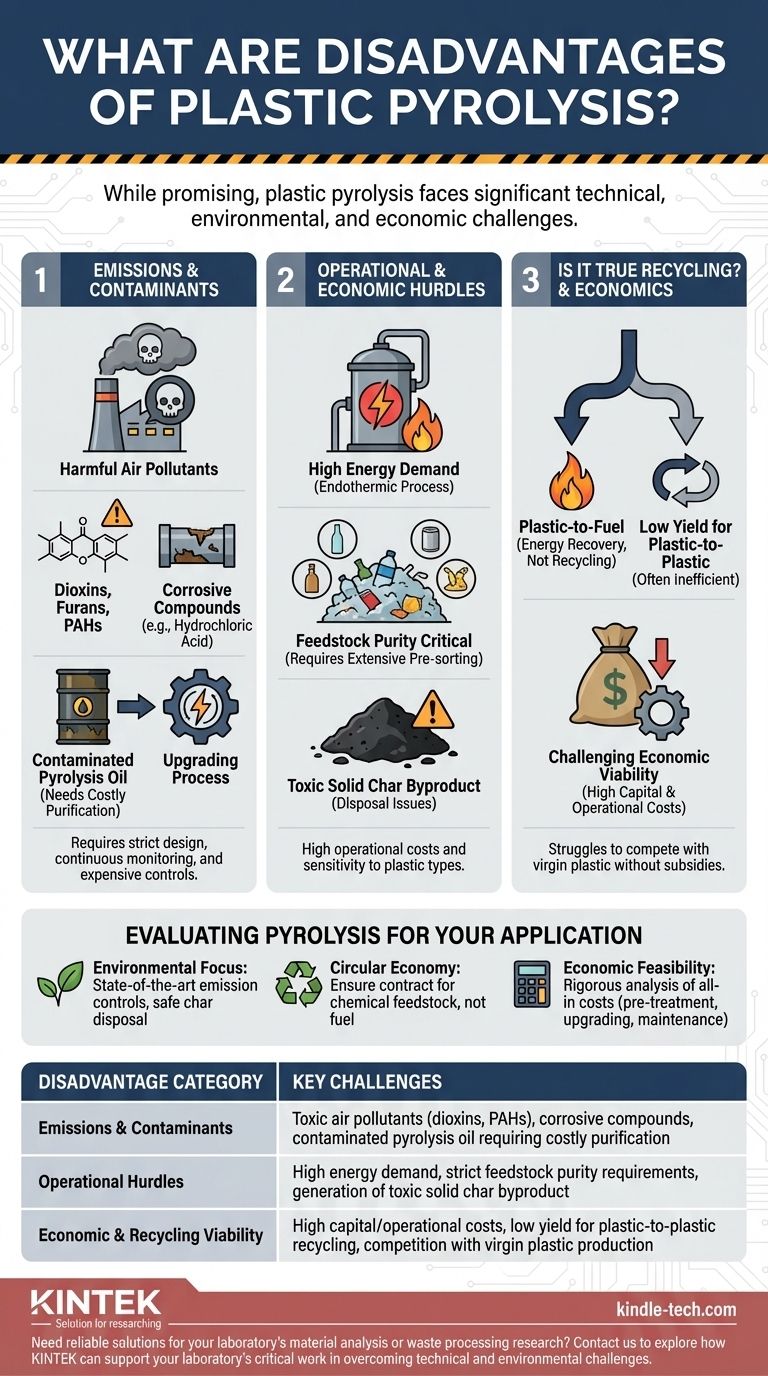

Die Herausforderung von Emissionen und Verunreinigungen

Der Kern der Pyrolyse besteht darin, Kunststoffe mit Wärme in einer sauerstoffarmen Umgebung abzubauen. Dieser Prozess kann, wenn er nicht perfekt kontrolliert wird, eine Vielzahl unerwünschter Substanzen freisetzen oder erzeugen.

Potenzial für schädliche Luftschadstoffe

Das Erhitzen von gemischten Kunststoffen, insbesondere solcher, die Chlor wie PVC enthalten, kann hochgiftige Verbindungen bilden. Dazu gehören Dioxine, Furane und polyzyklische aromatische Kohlenwasserstoffe (PAK), die starke Luftschadstoffe und Karzinogene sind.

Eine ordnungsgemäße Auslegung und kontinuierliche Überwachung des Reaktors und seiner Abgasbehandlungssysteme sind unerlässlich, um diese Emissionen abzufangen, wie in Prozesssicherheitsanalysen festgestellt. Andernfalls werden die Umweltvorteile zunichte gemacht.

Bildung korrosiver Verbindungen

Verunreinigungen im Kunststoffabfallstrom, insbesondere Chlor aus PVC oder Brom aus Flammschutzmitteln, verursachen erhebliche Betriebsprobleme. Bei hohen Temperaturen können diese Elemente Säuren wie Salzsäure bilden.

Diese Säure ist extrem korrosiv und beschädigt Reaktoren, Rohre und andere Geräte. Dies erfordert den Einsatz teurer, korrosionsbeständiger Legierungen, was die Investitionskosten der Anlage erhöht und zu einem höheren Wartungsaufwand führt.

Kontaminiertes Pyrolyseöl

Das flüssige Produkt, bekannt als Pyrolyseöl oder "Py-Öl", ist kein direkter Ersatz für Rohöl. Es ist oft mit Chlor, Schwefel, Sauerstoff und Schwermetallen kontaminiert, die im ursprünglichen Kunststoffabfall vorhanden waren.

Dieses Öl muss einer erheblichen, energieintensiven Sekundärverarbeitung – wie der Hydrobehandlung – unterzogen werden, um diese Verunreinigungen zu entfernen, bevor es in einer konventionellen Raffinerie verwendet werden kann. Dieser "Upgrading"-Schritt fügt eine weitere Ebene von Kosten und Komplexität hinzu.

Betriebliche und wirtschaftliche Hürden

Neben den chemischen Herausforderungen stehen der tägliche Betrieb und das Wirtschaftsmodell von Pyrolyseanlagen vor großen Hindernissen.

Hoher Energiebedarf

Die Pyrolyse ist ein endothermer Prozess, was bedeutet, dass sie einen konstanten und erheblichen Energieeintrag benötigt, um die hohen Temperaturen (typischerweise 300-900 °C) aufrechtzuerhalten, die zum Abbau von Kunststoffpolymeren erforderlich sind.

Obwohl ein Teil der erzeugten nicht kondensierbaren Gase verbrannt werden kann, um den Reaktor mit Strom zu versorgen, hat der Gesamtprozess oft einen hohen Energie-Fußabdruck. Dies muss bei jeder Lebenszyklusanalyse seiner Netto-Umweltauswirkungen berücksichtigt werden.

Die Reinheit des Einsatzmaterials ist entscheidend

Pyrolysesysteme funktionieren am besten mit einem sauberen, homogenen Strom spezifischer Kunststoffe (wie Polyethylen und Polypropylen). Der tatsächliche kommunale Kunststoffabfall ist jedoch ein unordentliches, gemischtes Durcheinander.

Verunreinigungen wie Lebensmittelreste, Papier, Glas, Metall und andere Kunststoffarten (insbesondere PVC) können die chemischen Reaktionen stören, die Ölausbeute verringern und die zuvor genannten schädlichen Nebenprodukte erzeugen. Dies bedeutet, dass eine umfangreiche und kostspielige Vorsortierung, Waschung und Zerkleinerung erforderlich ist.

Erzeugung unerwünschter Nebenprodukte

Der Prozess wandelt nicht 100 % des Kunststoffs in nutzbares Öl um. Es entsteht auch ein fester kohlenstoffhaltiger Rückstand, oder Koks, und nicht kondensierbare Gase.

Der Koks kann Schwermetalle und andere toxische Substanzen enthalten, die sich in einem festen Abfall konzentrieren, der möglicherweise auf einer speziellen Deponie entsorgt werden muss. Obwohl er manchmal als Produkt ("Agri-Koks") vermarktet wird, macht seine Kontamination dies oft unmöglich.

Die Kompromisse verstehen: Ist es echtes Recycling?

Ein wichtiger Streitpunkt ist, ob die Pyrolyse überhaupt als "Recycling" eingestuft werden sollte. Die Unterscheidung hat erhebliche politische und ökologische Auswirkungen.

Der "Plastic-to-Fuel"-Pfad

In vielen bestehenden und vorgeschlagenen Anlagen wird das Py-Öl hauptsächlich als Brennstoff verbrannt. Kritiker argumentieren, dass dies kein Recycling, sondern eine Form der Energierückgewinnung ist.

Gemäß der etablierten Abfallhierarchie ist echtes Recycling (das neue Materialien schafft) ökologisch der Energierückgewinnung (die das Material für seinen Energiegehalt zerstört) vorzuziehen.

Geringe Ausbeute für "Plastic-to-Plastic"

Ein wirklich zirkulärer "Plastic-to-Plastic"-Kreislauf ist das ultimative Ziel. Die tatsächliche Ausbeute an hochwertigem chemischem Einsatzmaterial, das für die Herstellung neuer Kunststoffe geeignet ist, ist jedoch aufgrund von Prozesseffizienzen und Kontamination oft gering.

Ein erheblicher Teil des Ausgangsmaterials geht oft als minderwertige Nebenprodukte, Prozessenergie oder stark kontaminierte Öle verloren, die nur als minderwertiger Brennstoff verwendet werden können.

Herausfordernde wirtschaftliche Rentabilität

Die Kombination aus hohen Investitionskosten (Reaktor, Emissionskontrollen), hohen Betriebskosten (Energie, Wartung, Aufbereitung des Einsatzmaterials) und der Notwendigkeit einer Sekundärverarbeitung des Öls erschwert die Wirtschaftlichkeit der Pyrolyse. Ohne erhebliche staatliche Subventionen oder hohe Deponiesteuern haben viele Anlagen Schwierigkeiten, mit der konventionellen Kunststoffproduktion aus jungfräulichen fossilen Brennstoffen zu konkurrieren.

Bewertung der Pyrolyse für Ihre Anwendung

Um eine fundierte Entscheidung zu treffen, müssen Sie das Potenzial der Technologie gegen ihre nachweisbaren Nachteile abwägen.

- Wenn Ihr Hauptaugenmerk auf den Umweltauswirkungen liegt: Priorisieren Sie Anlagen mit modernster Emissionskontrolle, transparenter Berichterstattung über die Luftqualität und einem klaren, sicheren Entsorgungsplan für kontaminierten Koks.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer Kreislaufwirtschaft liegt: Prüfen Sie die tatsächliche "Plastic-to-Plastic"-Ausbeute der Anlage und stellen Sie sicher, dass der Output vertraglich für die Verwendung als chemisches Einsatzmaterial und nicht nur zur Verbrennung als Brennstoff bestimmt ist.

- Wenn Ihr Hauptaugenmerk auf der wirtschaftlichen Machbarkeit liegt: Fordern Sie eine rigorose Analyse der Gesamtkosten, einschließlich der Vorbehandlung des Einsatzmaterials, der sekundären Ölveredelung und der langfristigen Wartung des Reaktors.

Die Kunststoffpyrolyse birgt Potenzial, aber ihr Erfolg als nachhaltige Lösung hängt vollständig von der Überwindung dieser gewaltigen technischen, ökologischen und wirtschaftlichen Herausforderungen ab.

Zusammenfassungstabelle:

| Nachteilkategorie | Wesentliche Herausforderungen |

|---|---|

| Emissionen & Verunreinigungen | Toxische Luftschadstoffe (Dioxine, PAK), korrosive Verbindungen, kontaminiertes Pyrolyseöl, das eine kostspielige Reinigung erfordert |

| Betriebliche Hürden | Hoher Energiebedarf, strenge Anforderungen an die Reinheit des Einsatzmaterials, Erzeugung toxischer fester Koks-Nebenprodukte |

| Wirtschaftliche & Recycling-Machbarkeit | Hohe Investitions-/Betriebskosten, geringe Ausbeute für das Kunststoff-zu-Kunststoff-Recycling, Wettbewerb mit der Neuproduktion von Kunststoffen |

Benötigen Sie zuverlässige Lösungen für die Materialanalyse oder Abfallverarbeitungsforschung Ihres Labors? Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf komplexe Prozesse wie die Pyrolyse zugeschnitten sind. Ob Sie Emissionen analysieren, Materialien testen oder nachhaltige Technologien entwickeln, unsere Werkzeuge liefern die Präzision und Haltbarkeit, die Sie benötigen. Kontaktieren Sie uns noch heute, um zu erfahren, wie KINTEK die wichtige Arbeit Ihres Labors bei der Überwindung technischer und ökologischer Herausforderungen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Labor-Hochtemperatur-Hochdruckreaktoren für vielfältige wissenschaftliche Anwendungen

- Bornitrid (BN) Keramikstab für Hochtemperaturanwendungen

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Desktop-Schnellautoklav-Sterilisator 35L 50L 90L für Laboranwendungen

- Wandmontierte Wasserdestillationsanlage

Andere fragen auch

- Was ist die Sprühpyrolyse-Methode? Ein Leitfaden zur präzisen Dünnschicht- und Pulversynthese

- Was ist das Nebenprodukt der Kalzinierung? Die bei der thermischen Zersetzung freigesetzten Gase aufdecken

- Was sind die gasförmigen Produkte der Pyrolyse? Syngas für einen autarken Prozess verstehen

- Was ist Pyrolyse und warum ist sie beim Verbrennungsprozess wichtig? Entdecken Sie die verborgene erste Stufe des Feuers

- Welche Kunststoffe können für die Pyrolyse verwendet werden? Abfallkunststoffe in wertvolle Ressourcen umwandeln

- Ist Pyrolyse destruktiv? Wertschöpfung aus Abfall durch kontrollierte thermische Umwandlung

- Wie hoch ist der Wirkungsgrad eines Drehrohrofens? Erreichen Sie einen thermischen Wirkungsgrad von über 95 %

- Findet die Kalzinierung im Hochofen statt? Das Verständnis der Trennung in der Metallurgie