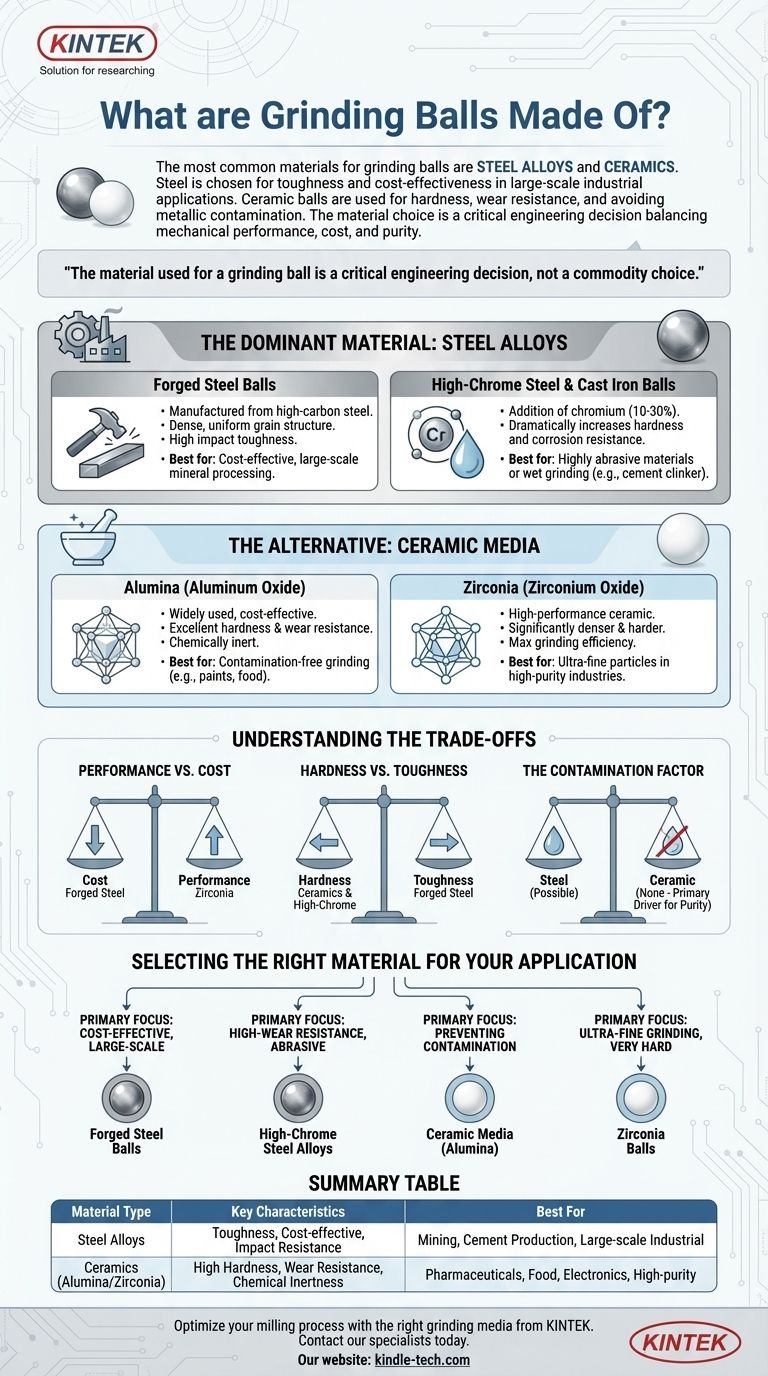

Die gängigsten Materialien für Mahlkugeln sind Stahllegierungen und Keramik. Stahl, insbesondere kohlenstoffreicher und chromreicher Stahl, wird wegen seiner Zähigkeit und Kosteneffizienz in großen industriellen Anwendungen wie dem Bergbau und der Zementproduktion gewählt. Keramikkugeln, wie sie aus Aluminiumoxid oder Zirkonoxid hergestellt werden, kommen zum Einsatz, wenn Härte, Verschleißfestigkeit und die Vermeidung metallischer Verunreinigungen im Vordergrund stehen.

Die Wahl des Materials für eine Mahlkugel ist eine kritische technische Entscheidung, keine reine Produktwahl. Sie stellt einen grundlegenden Kompromiss zwischen mechanischer Leistung (Härte und Verschleißfestigkeit), Betriebskosten und der chemischen Reinheit des gemahlenen Endprodukts dar.

Das dominierende Material: Stahllegierungen

Für die meisten Schwerindustrieanwendungen ist Stahl die Standardwahl aufgrund seiner hervorragenden Kombination aus Zähigkeit und Erschwinglichkeit. Die spezifische Legierung wird so abgestimmt, dass Härte und Schlagfestigkeit ausgewogen sind.

Geschmiedete Stahlkugeln

Geschmiedete Stahlkugeln werden aus kohlenstoffreichen Stahlstangen hergestellt. Der Schmiedeprozess erzeugt eine dichte, gleichmäßige Kornstruktur, die eine hohe Schlagzähigkeit bietet und sie widerstandsfähig gegen Bruch in großen, schlagintensiven Mühlen macht.

Diese sind oft die kostengünstigste Option für Anwendungen wie die Mineralienaufbereitung und das Rohmahlen, wo reine Kraft wichtiger ist als extreme Verschleißfestigkeit.

Hochchromstahl- und Gusseisenkugeln

Die Zugabe von Chrom (typischerweise 10-30%) zur Stahl- oder Eisenlegierung erhöht deren Härte und Beständigkeit gegen abrasiven Verschleiß und Korrosion dramatisch.

Hochchrom-Mahlkörper sind der Standard für Anwendungen, die hochabrasive Materialien oder Nassmahlverfahren umfassen, bei denen Korrosion den Verschleiß von Standardstahlkugeln erheblich beschleunigen kann. Dies macht sie in Industrien wie der Zementherstellung unerlässlich.

Die Alternative: Keramische Mahlkörper

Keramische Mahlkörper werden verwendet, wenn die Vermeidung von Eisenkontamination unerlässlich ist oder wenn extreme Härte zum Mahlen sehr harter Materialien erforderlich ist.

Aluminiumoxid (Al2O3)

Aluminiumoxid ist eine weit verbreitete und relativ kostengünstige Keramik. Es bietet eine ausgezeichnete Härte und Verschleißfestigkeit, die die der meisten Stahllegierungen weit übertrifft.

Sein Hauptvorteil ist seine chemische Inertheit, die es für das Mahlen von Materialien wie Farben, Pharmazeutika, Weißzement und Lebensmitteln unerlässlich macht, wo Eisenkontamination das Endprodukt ruinieren würde.

Zirkonoxid (ZrO2)

Zirkonoxid repräsentiert die Hochleistungsstufe der keramischen Mahlkörper. Es ist deutlich dichter und härter als Aluminiumoxid und bietet maximale Mahleffizienz bei minimalem Medienverschleiß.

Diese höhere Dichte ermöglicht die Verwendung kleinerer Kugeln bei gleichzeitiger Beibehaltung einer hohen Mahlenergie, was ideal für die Herstellung ultrafeiner Partikel in der fortgeschrittenen Materialwissenschaft, Elektronik und der Herstellung hochreiner Chemikalien ist.

Die Kompromisse verstehen

Die Wahl des richtigen Mahlmediums erfordert die Abwägung einiger wichtiger Kompromisse. Das Verständnis dieser Faktoren ist entscheidend für die Optimierung Ihres Prozesses.

Leistung vs. Kosten

Es besteht ein direkter Zusammenhang zwischen der Leistung einer Mahlkugel und ihren Kosten. Geschmiedeter Stahl ist am wirtschaftlichsten, während Hochleistungskeramiken wie Zirkonoxid einen erheblichen Preisaufschlag haben, der nur durch strenge Reinheitsanforderungen oder die Notwendigkeit extremer Mahleffizienz gerechtfertigt ist.

Härte vs. Zähigkeit

Härte ist der Widerstand gegen Kratzer und Verschleiß, während Zähigkeit die Fähigkeit ist, Stöße ohne Bruch zu absorbieren. Hochchromlegierungen und Keramiken sind extrem hart, können aber spröder sein als geschmiedeter Stahl. In sehr schlagintensiven Kugelmühlen kann eine zähere, weniger harte Kugel vorzuziehen sein, um das Zersplittern der Mahlkörper zu verhindern.

Der Kontaminationsfaktor

Dies ist oft der wichtigste Entscheidungsfaktor. Wenn Ihr Prozess selbst Spuren von Eisen nicht tolerieren kann, scheiden Stahlmedien sofort aus. Dies ist der Hauptgrund für die Einführung keramischer Medien in hochreinen Industrien.

Auswahl des richtigen Materials für Ihre Anwendung

Ihre endgültige Wahl sollte ausschließlich von den spezifischen Zielen und Einschränkungen Ihres Mahlprozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem, großtechnischem Mahlen liegt (z.B. Mineralerz): Geschmiedete oder niedrigchromhaltige Stahlkugeln bieten die beste Balance aus Schlagzähigkeit und Erschwinglichkeit.

- Wenn Ihr Hauptaugenmerk auf hoher Verschleißfestigkeit in einer abrasiven Umgebung liegt (z.B. Zementklinker): Hochchromstahllegierungen sind der Industriestandard für ihre überlegene Härte und Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung jeglicher metallischer Kontamination liegt (z.B. Pharmazeutika, weiße Pigmente): Keramische Mahlkörper, typischerweise Aluminiumoxid, sind die einzig akzeptable Wahl, um die Produktreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Ultrafeinmahlen sehr harter Materialien liegt: Hochdichte Zirkonoxidkugeln bieten maximale Mahleffizienz und minimalen Medienverschleiß.

Die Wahl des richtigen Mahlmediums ist eine grundlegende Entscheidung, die sich direkt auf Ihre Prozesseffizienz, Produktreinheit und Betriebskosten auswirkt.

Zusammenfassungstabelle:

| Materialtyp | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Stahllegierungen | Zähigkeit, Kosteneffizienz, Schlagfestigkeit | Bergbau, Zementproduktion, großtechnisches Industriemahlen |

| Keramiken (Aluminiumoxid/Zirkonoxid) | Hohe Härte, Verschleißfestigkeit, chemische Inertheit | Pharmazeutika, Lebensmittel, Elektronik, hochreine Anwendungen |

Optimieren Sie Ihren Mahlprozess mit den richtigen Mahlkörpern von KINTEK.

Die Auswahl der richtigen Mahlkugeln ist entscheidend für die Effizienz Ihres Labors, die Produktreinheit und das Kostenmanagement. Ob Sie langlebige Stahllegierungen für den Schwerlastbetrieb oder kontaminationsfreie Keramiken für hochreine Anwendungen benötigen, KINTEK bietet fachkundige Lösungen, die auf Ihre Bedürfnisse zugeschnitten sind.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie unsere Laborgeräte und Verbrauchsmaterialien Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Labor-Mörserschleifmaschine zur Probenvorbereitung

- Dreidimensionales elektromagnetisches Siebinstrument

- Technische Pinzette aus fortschrittlicher Fein-Keramik mit Zirkonoxid-Keramikspitze und abgewinkeltem Ellbogen

- Hochleistungs-Vibrationslabor-Kugelmühle Mahlmühle Einzeltanktyp

Andere fragen auch

- Warum werden ZrO2-Mahlbecher und -Kugeln für Sulfid-Festkörperelektrolyte benötigt? Gewährleistung von Reinheit und Leistung

- Was ist der Zweck der Verwendung von Zirkonoxid-Mahlkugeln mit hoher Härte? Gewährleistung von Reinheit & Leistung beim Elektrolytmahlen

- Warum werden Zirkoniumdioxid-Mahlkugeln für Sulfid-Festkörperelektrolyte empfohlen? Wichtige Tipps für das Mahlen mit hoher Reinheit

- Was sind die technischen Vorteile der Verwendung von Zirkoniumdioxid (ZrO2) Mahlkugeln? Verbesserung der Leistung von Silizium-Verbundanoden

- Was sind die Anwendungen von Zirkonoxidkeramiken? Erschließen Sie Hochleistungslösungen für extreme Umgebungen