Die bei weitem am häufigsten verwendeten technischen Keramiken sind Aluminiumoxid und Zirkonoxid, wobei Siliziumkarbid und Siliziumnitrid auch in anspruchsvolleren Anwendungen eine wichtige Rolle spielen. Diese Materialien bilden das Rückgrat der modernen Keramikindustrie aufgrund ihrer außergewöhnlichen Eigenschaften und relativen Kosteneffizienz, was sie in Bereichen von der Elektronik und Medizin bis zur Luft- und Raumfahrt und Fertigung unverzichtbar macht.

Die Auswahl eines Keramikmaterials besteht nie darin, die eine „beste“ Option zu finden. Es ist eine präzise technische Entscheidung, bei der das einzigartige Profil eines bestimmten Materials hinsichtlich Härte, Temperaturstabilität und Zähigkeit an die unverhandelbaren Anforderungen einer Anwendung angepasst wird.

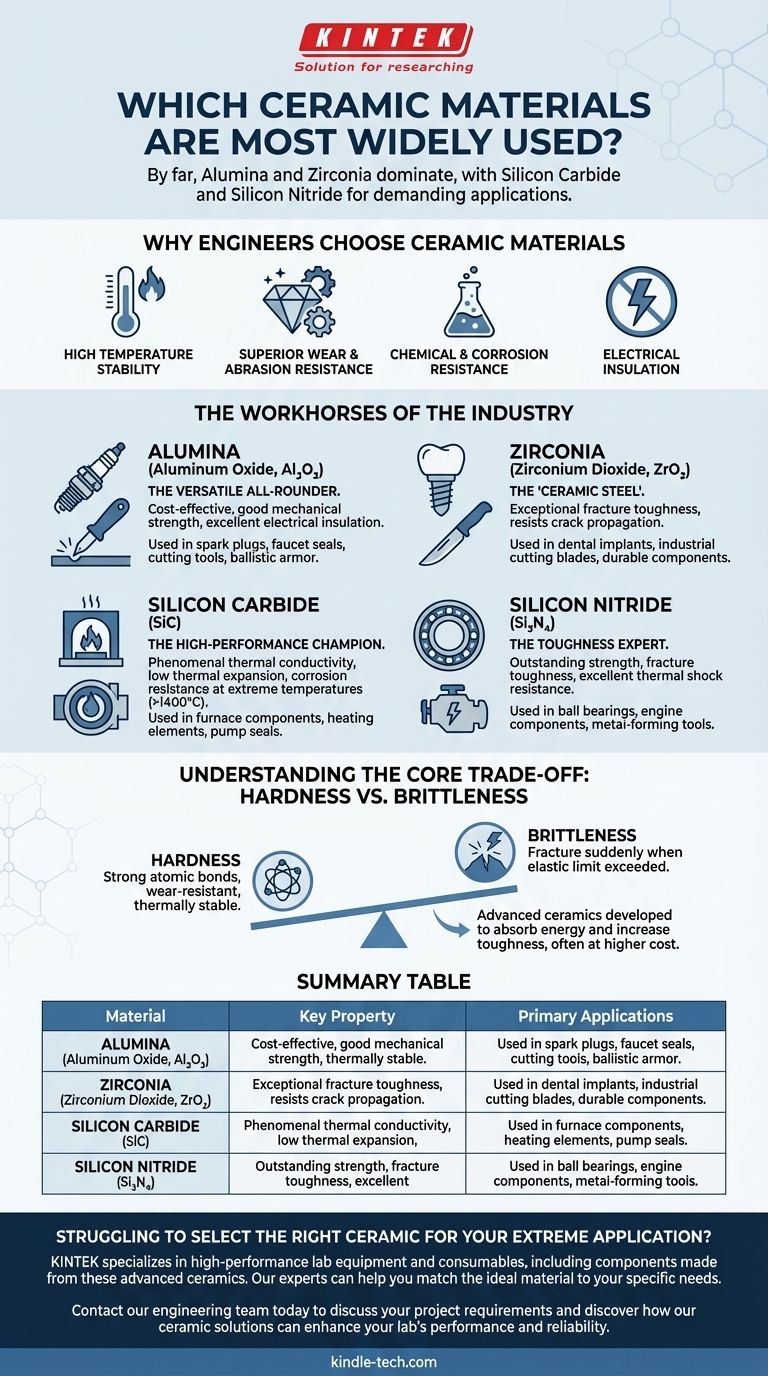

Warum Ingenieure Keramikmaterialien wählen

Ingenieure greifen auf technische Keramiken zurück, wenn Polymere und Metalle die Leistungsanforderungen nicht erfüllen. Die einzigartigen atomaren Bindungen in Keramiken verleihen ihnen eine Reihe von Eigenschaften, die sie ideal für extreme Umgebungen machen.

Hohe Temperaturstabilität

Keramiken behalten ihre Festigkeit und strukturelle Integrität bei Temperaturen, bei denen Metalle weich werden oder schmelzen würden. Dies liegt an ihren starken kovalenten und ionischen Bindungen, deren Aufbrechen viel thermische Energie erfordert.

Überlegene Verschleiß- und Abriebfestigkeit

Technische Keramiken sind außergewöhnlich hart und erreichen oft die Härte von Diamant. Dies macht sie sehr widerstandsfähig gegen Kratzer, Reibung und erosiven Verschleiß, was zu einer längeren Lebensdauer unter abrasiven Bedingungen führt.

Chemische und Korrosionsbeständigkeit

Keramiken sind weitgehend inert und reagieren nicht mit den meisten Säuren, Laugen oder anderen korrosiven Mitteln. Diese Eigenschaft ist entscheidend für Komponenten, die in der chemischen Verarbeitung, in medizinischen Implantaten und in rauen Industrieumgebungen eingesetzt werden.

Elektrische Isolation

Die meisten technischen Keramiken sind hervorragende elektrische Isolatoren, was bedeutet, dass sie keinen Strom leiten. Diese Eigenschaft macht sie unerlässlich für die Herstellung elektronischer Komponenten, Leiterplatten und Hochspannungsisolatoren.

Die Arbeitspferde der Industrie

Obwohl Tausende von Keramikzusammensetzungen existieren, dominieren einige Materialien den industriellen Einsatz aufgrund ihrer ausgewogenen Eigenschaften, Zuverlässigkeit und etablierten Herstellungsprozesse.

Aluminiumoxid (Aluminiumoxid, Al₂O₃): Der vielseitige Allrounder

Aluminiumoxid ist die häufigste und kostengünstigste technische Keramik. Seine Kombination aus guter mechanischer Festigkeit, hoher Härte und ausgezeichneter elektrischer Isolation macht es zu einem bevorzugten Material für eine Vielzahl von Anwendungen.

Man findet es in allem, von Zündkerzenisolatoren und Wasserhahn-Dichtungen bis hin zu Schneidwerkzeugen und ballistischer Panzerung.

Zirkonoxid (Zirkoniumdioxid, ZrO₂): Der „Keramikstahl“

Zirkonoxid ist bekannt für seine außergewöhnliche Bruchzähigkeit, eine Eigenschaft, die es von allen anderen Keramiken unterscheidet. Durch die Zugabe von Stabilisatoren kann es so konstruiert werden, dass es der Rissausbreitung widersteht.

Dies macht es zum Material der Wahl für Zahnimplantate, industrielle Schneidklingen und Komponenten, die die Härte einer Keramik, aber mit verbesserter Haltbarkeit und Widerstandsfähigkeit gegen katastrophales Versagen erfordern.

Siliziumkarbid (SiC): Der Hochleistungs-Champion

Siliziumkarbid wird wegen seiner phänomenalen Wärmeleitfähigkeit, geringen Wärmeausdehnung und Beständigkeit gegen chemische Korrosion bei extremen Temperaturen geschätzt. Es behält seine Festigkeit bei Temperaturen über 1.400 °C.

Seine Hauptanwendungen liegen in Hochtemperaturanwendungen wie Ofenkomponenten, Carborundum-Heizelementen und Dichtungen für Hochleistungs-Chemiepumpen.

Siliziumnitrid (Si₃N₄): Der Zähigkeitsexperte

Siliziumnitrid bietet eine hervorragende Kombination aus hoher Festigkeit, Bruchzähigkeit und ausgezeichneter Thermoschockbeständigkeit. Es kann schnellen und wiederholten Temperaturänderungen ohne Rissbildung standhalten.

Dieses einzigartige Profil macht es ideal für Anwendungen mit hoher Belastung und hohen Temperaturen, wie Kugellager in Düsentriebwerken, Automobilmotorkomponenten und Metallumformwerkzeuge.

Das Kern-Kompromiss verstehen: Härte vs. Sprödigkeit

Die größte Herausforderung bei der Arbeit mit Keramikmaterialien ist die Bewältigung ihres inhärenten Kompromisses zwischen Härte und Zähigkeit.

Das Problem der Sprödigkeit

Dieselben starken atomaren Bindungen, die Keramiken hart, verschleißfest und thermisch stabil machen, machen sie auch spröde. Im Gegensatz zu Metallen, die sich unter Belastung biegen oder verformen können, neigen Keramiken dazu, plötzlich zu brechen, wenn ihre Elastizitätsgrenze überschritten wird.

Konstruktion um die Sprödigkeit herum

Materialwissenschaftler haben fortschrittliche Keramiken wie Zirkonoxid und Siliziumnitrid speziell entwickelt, um dieses Problem anzugehen. Diese Materialien verfügen über Mikrostrukturen, die Energie absorbieren und die Ausbreitung von Rissen stoppen können, wodurch ihre Zähigkeit erheblich erhöht wird.

Diese verbesserte Leistung geht jedoch oft mit höheren Herstellungskosten einher, was einen wichtigen Entscheidungspunkt für jedes Ingenieurprojekt darstellt.

Das Material an Ihre Anwendung anpassen

Die Wahl der richtigen Keramik erfordert ein klares Verständnis des primären Leistungsfaktors Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Verschleißfestigkeit und elektrischer Isolation liegt: Aluminiumoxid ist fast immer der richtige Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf maximaler Bruchzähigkeit und Rissbeständigkeit liegt: Zirkonoxid ist der führende Kandidat, insbesondere für Struktur- oder medizinische Komponenten.

- Wenn Ihr Hauptaugenmerk auf Leistung bei extremen Temperaturen oder in korrosiven chemischen Umgebungen liegt: Siliziumkarbid ist wahrscheinlich die einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit unter starkem Thermoschock und hoher mechanischer Belastung liegt: Siliziumnitrid bietet eine spezialisierte und hochwirksame Lösung.

Letztendlich ermöglicht das Verständnis der spezifischen Stärken und Schwächen dieser Kernmaterialien eine fundierte und effektive technische Entscheidung.

Zusammenfassungstabelle:

| Material | Haupteigenschaft | Primäre Anwendungen |

|---|---|---|

| Aluminiumoxid (Al₂O₃) | Kostengünstig, ausgezeichnete elektrische Isolation | Zündkerzen, Dichtungen, Schneidwerkzeuge, elektronische Substrate |

| Zirkonoxid (ZrO₂) | Außergewöhnliche Bruchzähigkeit | Zahnimplantate, Schneidklingen, Verschleißteile |

| Siliziumkarbid (SiC) | Extreme Temperatur- & Korrosionsbeständigkeit | Ofenkomponenten, Heizelemente, Pumpendichtungen |

| Siliziumnitrid (Si₃N₄) | Hohe Festigkeit & Thermoschockbeständigkeit | Motorlager, Automobilkomponenten, Metallumformwerkzeuge |

Haben Sie Schwierigkeiten, die richtige Keramik für Ihre extreme Anwendung auszuwählen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Komponenten aus diesen fortschrittlichen Keramiken. Unsere Experten helfen Ihnen, das ideale Material – ob Aluminiumoxid, Zirkonoxid, SiC oder Si3N4 – für Ihre spezifischen Anforderungen an Temperatur, Verschleiß oder Korrosionsbeständigkeit zu finden.

Kontaktieren Sie noch heute unser Ingenieurteam, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Keramiklösungen die Leistung und Zuverlässigkeit Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Fortschrittliche technische Fein-Keramik, Niedertemperatur-Aluminiumoxid-Granulierpulver

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welchen Einfluss hat die Heizrate auf den Sintermechanismus von Aluminiumoxid-Nanopartikeln? Kontrolle von Dichte und Festigkeit

- Warum wird Siliziumkarbid, ein hochleitfähiges Keramikmaterial, in Reaktoren eingesetzt? Erstellen einer schützenden Schlackeschicht für Biomasseanlagen

- Was ist die Art von Siliziumkarbid? Ein Leitfaden zu Polymorphen, Güteklassen und Anwendungen

- Was ist SiC in feuerfesten Materialien? Entfesseln Sie überlegene Leistung für extreme Hitze & Abrieb

- Was ist die Hauptfunktion von porösen Keramikträgern? Gewährleistung der strukturellen Integrität von Zeolithmembranen

- Wird Siliziumkarbid in Hochtemperaturanwendungen eingesetzt? Meistern Sie extreme Hitze mit SiC

- Was bedeutet chemische Inertheit bei Keramiken? Entdecken Sie die Kraft nicht-reaktiver Materialien

- Was sind Beispiele für Keramikpulver? Ein Leitfaden zu Oxid- und Nicht-Oxid-Materialien