Im Grunde besteht ein Induktionsofen nicht aus einem einzigen Material, sondern ist ein hochentwickeltes System von Komponenten. Die Schlüsselmaterialien sind eine wassergekühlte Kupferspule zur Wärmeerzeugung und ein spezieller Keramik- oder Metalltiegel zur Aufnahme des geschmolzenen Metalls, alles gestützt durch einen Tragrahmen.

Die Materialauswahl für einen Induktionsofen wird vollständig durch die Physik der Induktionserwärmung bestimmt. Man benötigt ein hochleitfähiges Material (die Spule), um ein Magnetfeld zu erzeugen, und ein hochbeständiges, nicht reaktives Material (der Tiegel), um der extremen Hitze standzuhalten und das Metall aufzunehmen.

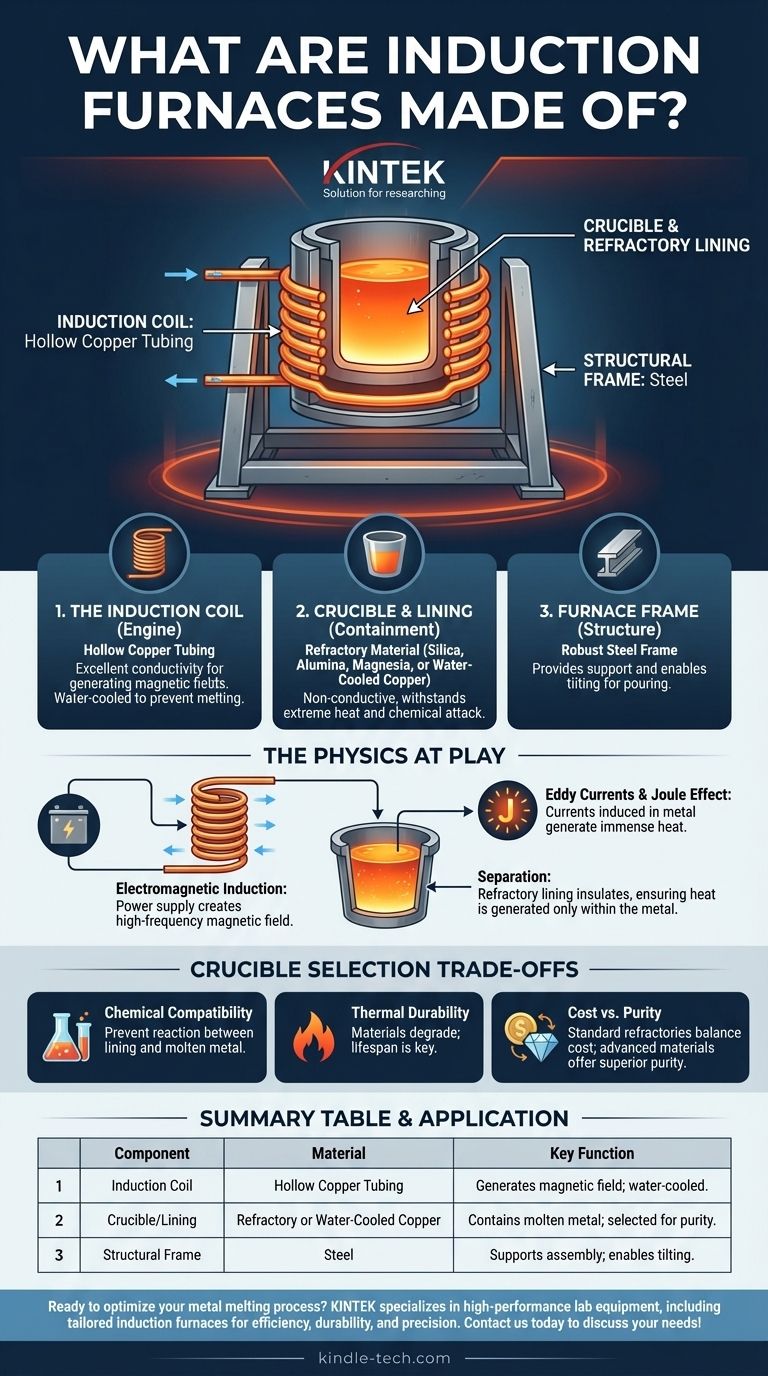

Die Kernkomponenten eines Induktionsofens

Ein Induktionsofen funktioniert, indem er ein starkes, wechselndes Magnetfeld zur Erwärmung von Metall nutzt. Dieses Prinzip erfordert eine klare Trennung der Aufgaben zwischen der Komponente, die das Feld erzeugt, und derjenigen, die das super erhitzte Material aufnimmt.

Die Induktionsspule: Der Motor des Ofens

Das Herzstück des Ofens ist die Induktionsspule. Diese besteht fast universell aus hohlgezogenem Kupferrohr.

Kupfer wird wegen seiner ausgezeichneten elektrischen Leitfähigkeit gewählt, die für die Erzeugung eines starken Magnetfeldes bei minimalem Energieverlust unerlässlich ist. Das Rohr ist hohl, damit kontinuierlich Kühlwasser hindurchgeleitet werden kann, wodurch verhindert wird, dass die Spule unter der immensen elektrischen Belastung selbst schmilzt.

Der Tiegel und die feuerfeste Auskleidung: Aufnahme des geschmolzenen Metalls

Der Tiegel ist das Gefäß, das die Metallcharge und schließlich das Schmelzbad aufnimmt. Sein Material ist entscheidend für den Erfolg des Schmelzprozesses und wird nach dem zu schmelzenden Metall ausgewählt.

Häufig handelt es sich dabei um eine feuerfeste Auskleidung, ein keramisches Material, das ein schlechter elektrischer Leiter ist, aber extremen Temperaturen standhält. Zu den Materialien gehören:

- Silica (SiO₂): Wird oft zum Schmelzen von Eisen und einigen Stählen verwendet.

- Alumina (Al₂O₃): Eine vielseitige Wahl für viele Eisen- und Nichteisenmetalle.

- Magnesia (MgO): Wird zum Schmelzen von Stahllegierungen mit hohem Mangananteil verwendet.

- Calciumoxid (CaO): Wie bei fortgeschrittenen Anwendungen erwähnt, verbessern vorgefertigte Calciumoxid-Tiegel die Qualität und Reinheit des endgültig geschmolzenen Metalls erheblich.

Für hochreaktive Metalle wie Titan oder Zirkonium wird ein spezieller wassergekühlter Kupfertiegel verwendet. Dies verhindert jede chemische Reaktion zwischen dem geschmolzenen Metall und dem Tiegel und gewährleistet maximale Reinheit.

Der Ofenrahmen und die Struktur

Die gesamte Anordnung aus Spule und Tiegel wird von einem robusten Tragrahmen gehalten, der typischerweise aus Stahl gefertigt ist. Dieser Rahmen bietet die notwendige Unterstützung und umfasst oft Mechanismen zum Kippen des Ofens, um das geschmolzene Metall abzugießen.

Warum diese Materialien gewählt werden: Die Physik im Spiel

Die Materialauswahl ist nicht willkürlich; sie sind direkte Folgen der physikalischen Prinzipien, die einen Induktionsofen funktionieren lassen.

Elektromagnetische Induktion

Das Netzteil des Ofens leitet einen hochfrequenten Wechselstrom durch die Kupferspule. Dies erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb der Spule.

Der Joule-Effekt

Wenn leitfähiges Material, wie Schrottmetall, in den Tiegel gelegt wird, induziert das Magnetfeld starke elektrische Ströme (Wirbelströme genannt) im Metall selbst. Der natürliche Widerstand des Metalls gegen den Fluss dieser Ströme erzeugt immense Hitze, ein Phänomen, das als Joule-Effekt bekannt ist.

Die Notwendigkeit der Trennung und Eindämmung

Die feuerfeste Auskleidung ist ein kritischer Isolator. Sie muss das geschmolzene Metall bei Tausenden von Grad aufnehmen, während sie nicht leitend ist, damit sie nicht durch das Magnetfeld erwärmt wird. Diese Trennung stellt sicher, dass die Wärme nur in der Metallcharge erzeugt wird, was den Prozess sehr effizient macht.

Abwägungen bei der Tiegelwahl verstehen

Die Wahl des richtigen Tiegels oder der feuerfesten Auskleidung ist die wichtigste betriebliche Entscheidung. Eine falsche Wahl kann zu fehlgeschlagenen Schmelzen, Schäden an der Ausrüstung und Metallkontamination führen.

Chemische Verträglichkeit

Die Hauptsorge ist die Verhinderung einer chemischen Reaktion zwischen der Auskleidung und dem geschmolzenen Metall. Beispielsweise führt die Verwendung einer silikabasierten (sauren) Auskleidung zum Schmelzen von hochmanganhaltigem Stahl (ein basischer Prozess) zu einer schnellen Erosion der Auskleidung und einer Kontamination des Stahls.

Thermische Beständigkeit

Feuerfeste Auskleidungen sind Verbrauchsmaterialien. Sie verschlechtern sich mit der Zeit aufgrund extremer Temperaturen, chemischer Angriffe und physikalischer Erosion durch das turbulente geschmolzene Metall. Die Materialwahl beeinflusst die Lebensdauer der Auskleidung und den Wartungsplan.

Kosten vs. Reinheit

Standard-Feuerfestmaterialien wie Silica und Alumina bieten für die meisten gängigen Anwendungen ein gutes Gleichgewicht zwischen Leistung und Kosten. Fortschrittliche Materialien wie reines Calciumoxid oder spezielle wassergekühlte Kupfertiegel liefern eine überlegene Metallreinheit, allerdings zu deutlich höheren Anfangs- und Betriebskosten.

Die richtige Wahl für Ihre Anwendung treffen

Die Konstruktion Ihres Ofens, insbesondere seiner Auskleidung, muss auf Ihr metallurgisches Ziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standardgusseisen oder Kohlenstoffstählen liegt: Eine saure, silikabasierte feuerfeste Auskleidung ist die kostengünstigste und gängigste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen verschiedener legierter Stähle oder Nichteisenmetalle wie Aluminium und Kupfer liegt: Eine neutralere oder basischere Feuerfestigkeit wie Aluminiumoxid bietet mehr Vielseitigkeit und chemische Stabilität.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Reinheit bei reaktiven Metallen wie Titan liegt: Ein spezieller wassergekühlter Kupfertiegel ist die einzig gangbare Option, um eine Kontamination der Schmelze zu verhindern.

Letztendlich bedeutet das Verständnis, woraus ein Induktionsofen besteht, zu verstehen, wie man einen präzisen und leistungsstarken metallurgischen Prozess steuert.

Zusammenfassungstabelle:

| Komponente | Material | Hauptfunktion |

|---|---|---|

| Induktionsspule | Hohlgezogenes Kupferrohr | Erzeugt Magnetfeld; wassergekühlt zur Wärmeregulierung |

| Tiegel/Auskleidung | Feuerfest (z. B. Silica, Alumina) oder wassergekühlter Kupfer | Nimmt geschmolzenes Metall auf; ausgewählt nach Metalltyp und Reinheitsanforderungen |

| Tragrahmen | Stahl | Stützt die Ofenbaugruppe und ermöglicht das Kippen zum Gießen |

Bereit, Ihren Metallschmelzprozess zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Induktionsöfen, die auf Ihre spezifischen metallurgischen Anforderungen zugeschnitten sind. Egal, ob Sie Standardlegierungen schmelzen oder ultrareine Ergebnisse mit reaktiven Metallen erzielen müssen, unsere Expertise gewährleistet Effizienz, Haltbarkeit und Präzision. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess