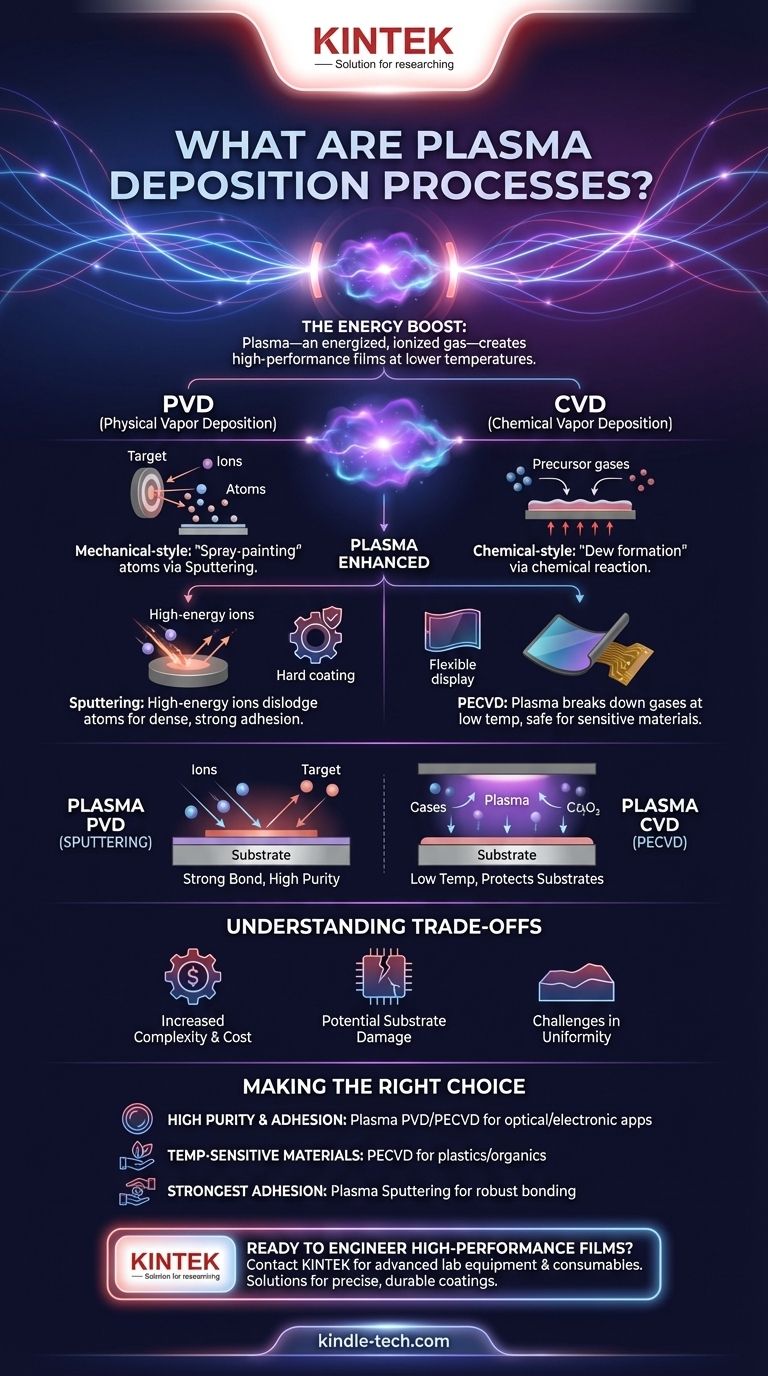

Kurz gesagt, Plasmaabscheidung ist keine einzelne Technik, sondern eine Kategorie fortschrittlicher Verfahren, die Plasma – ein angeregtes, ionisiertes Gas – nutzen, um Hochleistungs-Dünnschichten zu erzeugen. Diese Methoden fallen unter die beiden primären Abscheidungsfamilien, Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD), nutzen aber die einzigartigen Eigenschaften von Plasma, um Ergebnisse zu erzielen, die allein mit Wärme nicht möglich wären.

Die zentrale Erkenntnis ist, dass die Verwendung von Plasma die notwendige Energie liefert, um langlebige, hochwertige Schichten bei deutlich niedrigeren Temperaturen abzuscheiden. Dies ermöglicht die Beschichtung empfindlicher Materialien wie Kunststoffe oder komplexer Elektronik, die durch herkömmliche Hochtemperaturmethoden beschädigt würden.

Die Grundlage: PVD vs. CVD

Um zu verstehen, wo Plasma ins Spiel kommt, müssen Sie zunächst die beiden grundlegenden Säulen der Schichtabscheidung verstehen. Fast jeder Prozess ist eine Variation dieser beiden Ansätze.

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein mechanisches Verfahren. Es beinhaltet den physikalischen Transport von Material von einer Quelle (einem "Target") zur zu beschichtenden Oberfläche (dem "Substrat") in einer Vakuumkammer.

Stellen Sie es sich wie Sprühlackieren vor, aber anstelle von Farbpartikeln transportieren Sie einzelne Atome oder Moleküle. Gängige Methoden umfassen die Verwendung von Wärme zur Verdampfung des Quellmaterials oder die Verwendung von Ionenbeschuss (Sputtern), um Atome vom Target abzulösen.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein chemisches Verfahren. Anstatt ein festes Material physikalisch zu bewegen, werden Vorläufergase in eine Kammer eingeleitet.

Diese Gase reagieren auf der heißen Substratoberfläche und bilden Schicht für Schicht die gewünschte Schicht. Es ist vergleichbar damit, wie Tau auf einer kühlen Oberfläche entsteht, nur dass in diesem Fall eine chemische Reaktion einen permanenten, festen Film bildet.

Wo Plasma ins Spiel kommt: Ein Energieschub

Plasma ist der Schlüssel, der höhere Leistung und größere Vielseitigkeit sowohl für PVD als auch für CVD ermöglicht. Es fungiert als hocheffizientes Medium zur Energieübertragung auf den Abscheidungsprozess.

Die Rolle von Plasma

Ein Plasma wird erzeugt, indem Energie (typischerweise ein elektrisches Feld) auf ein neutrales Gas angewendet wird, wodurch es ionisiert wird. Dieser "vierte Aggregatzustand" ist eine Suppe aus geladenen Ionen, Elektronen und neutralen Partikeln.

Die Temperatur, Dichte und chemische Zusammensetzung dieses Plasmas sind kritische Variablen. Durch deren Kontrolle können Ingenieure die Energie und die reaktiven Spezies, die an der Filmbildung beteiligt sind, präzise einstellen.

PVD-Verbesserung mit Plasma (Sputtern)

Sputtern ist die häufigste Form der plasmaverstärkten PVD. Bei diesem Verfahren wird das Plasma verwendet, um hochenergetische Ionen zu erzeugen.

Diese Ionen werden auf das Quellmaterial-Target beschleunigt und treffen es mit genügend Kraft, um Atome abzulösen. Diese "gesputterten" Atome bewegen sich dann durch das Vakuum und lagern sich auf dem Substrat ab, wodurch eine dichte und stark haftende Schicht entsteht.

CVD-Verbesserung mit Plasma (PECVD)

Plasma-Enhanced Chemical Vapor Deposition (PECVD) verwendet ein Plasma, um Vorläufergase weitaus effizienter abzubauen als Wärme allein.

Die Energie des Plasmas erzeugt hochreaktive chemische Fragmente, die bei viel niedrigeren Temperaturen als herkömmliche CVD einen hochwertigen Film auf dem Substrat bilden können. Dies ist für die moderne Elektronikfertigung unerlässlich.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Plasmaabscheidung keine Universallösung. Sie beinhaltet eine klare Reihe von Kompromissen, die vor der Wahl eines Verfahrens unbedingt verstanden werden müssen.

Erhöhte Komplexität und Kosten

Die Erzeugung und Steuerung eines stabilen Plasmas erfordert hochentwickelte Geräte, einschließlich Stromversorgungen und Vakuumsystemen. Dies macht plasmabasierte Systeme von Natur aus komplexer und teurer als einfache thermische Abscheidungsverfahren.

Potenzial für Substratschäden

Dieselben hochenergetischen Ionen, die für das Sputtern vorteilhaft sind, können auch empfindliche Substrate wie empfindliche elektronische Komponenten oder Polymerschichten beschädigen, wenn der Prozess nicht sorgfältig kontrolliert wird.

Herausforderungen bei der Gleichmäßigkeit

Eine perfekt gleichmäßige Plasmadichte und -temperatur über eine große Substratfläche zu erreichen, ist eine erhebliche technische Herausforderung. Ungleichmäßigkeiten können zu Variationen in der Dicke und den Eigenschaften der abgeschiedenen Schicht führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnik erfordert die Abstimmung der Prozessfähigkeiten mit den Materialanforderungen und Substratbeschränkungen Ihrer spezifischen Anwendung.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Schichten für anspruchsvolle optische oder elektronische Anwendungen liegt: Plasmaverstärkte Verfahren wie Sputtern (PVD) oder PECVD sind die überlegene Wahl für ihre Kontrolle über die Filmeigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien wie Kunststoffe oder organischer Stoffe liegt: Plasma-Enhanced CVD (PECVD) ist oft die einzige praktikable Option, da ihre niedrige Prozesstemperatur Substratschäden verhindert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der stärksten möglichen Filmhaftung liegt: Plasma-Sputtern ist außergewöhnlich, da die hochenergetischen Atome leicht in die Substratoberfläche eindringen und eine unglaublich starke Bindung erzeugen.

Letztendlich verwandelt das Verständnis der Rolle von Plasma die Abscheidung von einer einfachen Beschichtungstechnik in ein präzises Werkzeug zur Gestaltung von Materialeigenschaften auf atomarer Ebene.

Zusammenfassungstabelle:

| Prozesstyp | Hauptmerkmal | Gängige Anwendungen |

|---|---|---|

| Plasma-PVD (Sputtern) | Hochenergetische Atomabscheidung für starke Haftung | Optische Beschichtungen, verschleißfeste Oberflächen |

| Plasma-CVD (PECVD) | Niedertemperaturabscheidung für empfindliche Substrate | Elektronik, flexible Displays, medizinische Geräte |

| Kompromisse | Höhere Komplexität und Kosten vs. überlegene Filmqualität | Erfordert präzise Kontrolle, um Substratschäden zu vermeiden |

Bereit, Hochleistungs-Dünnschichten für Ihre empfindlichen Materialien zu entwickeln? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für Plasmaabscheideverfahren wie PECVD und Sputtern. Unsere Lösungen helfen Ihnen, präzise, langlebige Beschichtungen zu erzielen, ohne temperaturempfindliche Substrate zu beschädigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Abscheidungsanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen