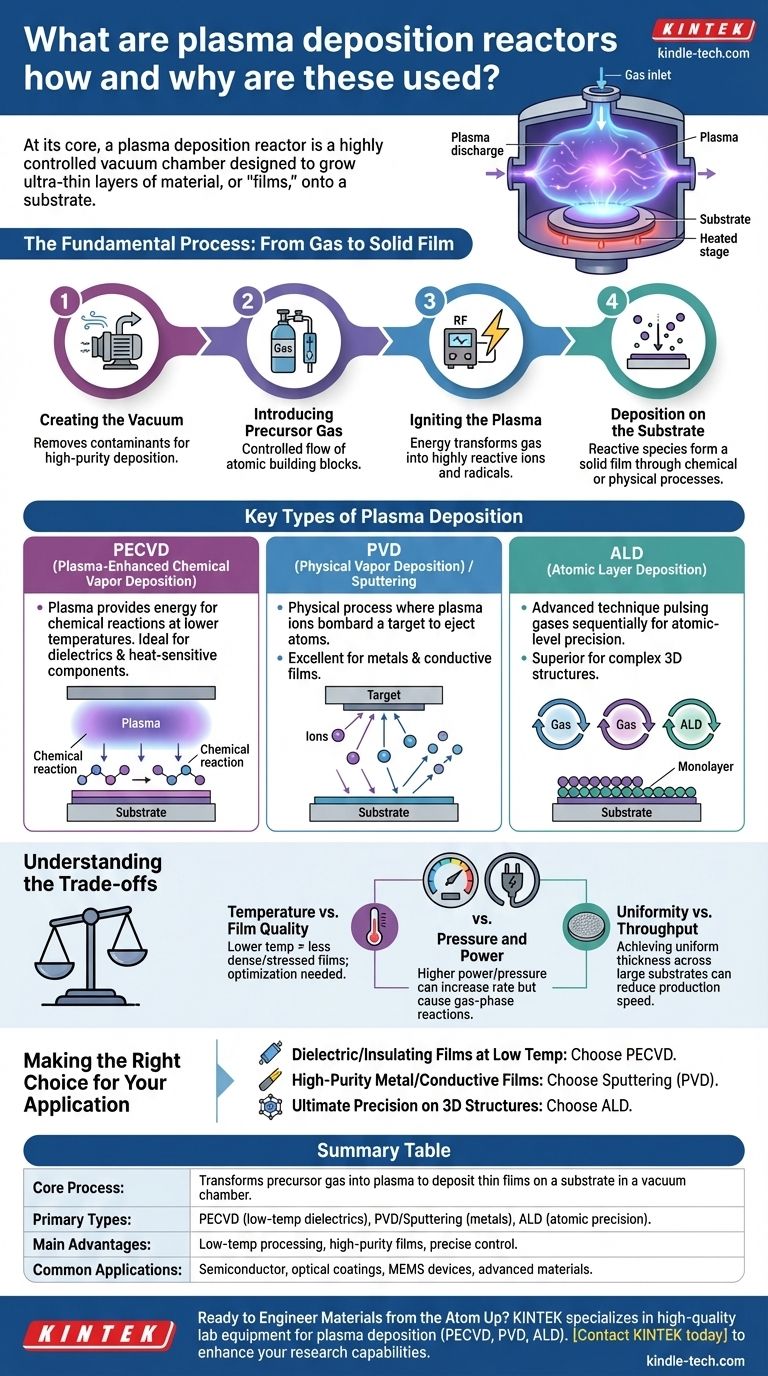

Im Kern ist ein Plasmaabscheidungsreaktor eine hochkontrollierte Vakuumkammer, die darauf ausgelegt ist, ultradünne Materialschichten oder „Filme“ auf einer Oberfläche, dem Substrat, zu züchten. Dies wird erreicht, indem ein Prekursor-Gas in einen energetisierten Materiezustand, das Plasma, umgewandelt wird. Die reaktiven Partikel innerhalb dieses Plasmas setzen sich dann auf dem Substrat ab und bilden einen festen Film mit präzise entwickelten Eigenschaften, ein Prozess, der für die Herstellung moderner Elektronik, Optik und fortschrittlicher Materialien von grundlegender Bedeutung ist.

Plasmaabscheidung ist nicht nur eine Beschichtungstechnik; sie ist ein grundlegendes Werkzeug der Nanotechnologie. Sie ermöglicht die Herstellung von Hochleistungsmaterialien vom Atom aufwärts und erlaubt die Abscheidung bei niedrigen Temperaturen, die für den Bau komplexer, mehrschichtiger Geräte wie Computerchips entscheidend sind.

Der grundlegende Prozess: Vom Gas zum festen Film

Um zu verstehen, warum Plasmareaktoren so leistungsfähig sind, müssen Sie zuerst ihre Kernfunktionsweise verstehen. Der gesamte Prozess ist eine sorgfältig choreografierte Abfolge physikalischer und chemischer Ereignisse, die in einer versiegelten Umgebung stattfinden.

Erzeugung des Vakuums

Der Prozess beginnt damit, dass fast die gesamte Luft aus der Reaktorkammer gepumpt wird. Dieses Vakuum ist entscheidend, da es unerwünschte atmosphärische Gase und Wasserdampf entfernt, die sonst den Film verunreinigen und den Prozess stören würden. Eine saubere, kontrollierte Umgebung ist für eine hochreine Abscheidung von größter Bedeutung.

Einleiten des Prekursor-Gases

Als Nächstes werden ein oder mehrere Prekursor-Gase mit einer präzise kontrollierten Flussrate in die Kammer geleitet. Diese Gase enthalten die atomaren Bausteine des gewünschten Films. Um beispielsweise einen Siliziumnitridfilm abzuscheiden, könnten Gase wie Silan (SiH₄) und Ammoniak (NH₃) verwendet werden.

Zündung des Plasmas: Der vierte Aggregatzustand

Mit dem Prekursor-Gas im Inneren wird Energie – typischerweise in Form eines Hochfrequenz- (RF) oder Gleichstrom- (DC) elektrischen Feldes – an die Kammer angelegt. Dieses starke Energiefeld reißt Elektronen von den Gasatomen und -molekülen ab und erzeugt eine leuchtende, hochreaktive „Suppe“ aus Ionen, Elektronen, freien Radikalen und neutralen Partikeln. Dies ist Plasma.

Abscheidung auf dem Substrat

Die hochreaktiven Spezies innerhalb des Plasmas werden dann zum Substrat getrieben. Je nach spezifischer Technik durchlaufen sie entweder eine chemische Reaktion direkt auf der Substratoberfläche, um ein neues festes Material zu bilden (PECVD), oder sie bombardieren physikalisch ein Target, um Atome herauszuschlagen, die dann auf dem Substrat landen (PVD).

Wichtige Arten der Plasmaabscheidung

Obwohl das Grundprinzip dasselbe bleibt, nutzen verschiedene Reaktortypen das Plasma auf unterschiedliche Weise, um verschiedene Ergebnisse zu erzielen.

PECVD (Plasma-Enhanced Chemical Vapor Deposition)

Bei der PECVD besteht die primäre Rolle des Plasmas darin, die Energie bereitzustellen, die zum Aufbrechen von Prekursor-Gasen und zum Antreiben chemischer Reaktionen auf der Substratoberfläche erforderlich ist. Diese „Plasmaverstärkung“ ermöglicht die Abscheidung hochwertiger Filme bei viel niedrigeren Temperaturen als bei der traditionellen chemischen Gasphasenabscheidung (CVD), die ausschließlich auf hoher Hitze beruht. Dies ist entscheidend für die Beschichtung wärmeempfindlicher elektronischer Komponenten.

PVD (Physical Vapor Deposition) / Sputtern

Bei der PVD ist der Prozess physikalischer und nicht chemischer Natur. Es wird ein Plasma aus einem Inertgas, wie Argon, erzeugt. Die positiven Argonionen werden auf einen festen Block aus Ausgangsmaterial, das sogenannte „Target“, beschleunigt. Dieser energetische Beschuss wirkt wie ein Sandstrahler im atomaren Maßstab, der Atome vom Target abschlägt, die dann durch die Kammer wandern und sich auf dem Substrat ablagern, wodurch ein dünner Film entsteht.

ALD (Atomic Layer Deposition)

ALD ist eine fortschrittlichere Technik, die ein Höchstmaß an Präzision bietet. Sie verwendet eine Abfolge selbstlimitierender chemischer Reaktionen, bei denen Prekursor-Gase nacheinander in die Kammer gepulst werden. Dieser Prozess baut das Material buchstäblich Schicht für Schicht auf, was zu einer unvergleichlichen Gleichmäßigkeit und der Fähigkeit führt, hochkomplexe, dreidimensionale Strukturen perfekt zu beschichten.

Die Kompromisse verstehen

Die Plasmaabscheidung ist eine leistungsstarke Technologie, birgt aber kritische technische Kompromisse. Die Qualität des Endfilms ist ein direktes Ergebnis des Ausgleichs konkurrierender Prozessparameter.

Temperatur vs. Filmqualität

Ein Hauptvorteil des Plasmas ist die Niedertemperaturverarbeitung. Bei niedrigeren Temperaturen abgeschiedene Filme können jedoch manchmal weniger dicht sein oder mehr innere Spannungen aufweisen als solche, die bei höheren Temperaturen gewachsen sind. Die Optimierung des Plasmas kann dies mildern, aber der Kompromiss bleibt eine zentrale Überlegung.

Druck und Leistung

Der Kammerdruck und die zur Plasmaerzeugung verwendete Leistung sind direkt miteinander verbunden. Höhere Leistung und höherer Druck können die Abscheidungsrate erhöhen, aber auch zu Gasphasenreaktionen führen, die Partikel erzeugen und den Film verunreinigen. Sie beeinflussen auch die Spannung und Dichte des Films.

Gleichmäßigkeit vs. Durchsatz

Das Erreichen einer perfekt gleichmäßigen Filmdicke über ein großes Substrat (wie einen 300-mm-Siliziumwafer) ist eine große Herausforderung. Reaktorkonstruktionen und Prozessrezepte werden oft optimiert, um die Gleichmäßigkeit zu begünstigen, dies kann jedoch auf Kosten einer langsameren Abscheidungsrate gehen, was den Fertigungsdurchsatz verringert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Plasmaabscheidungsmethode hängt vollständig von dem Material ab, das Sie herstellen, und seiner beabsichtigten Funktion.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung dielektrischer oder isolierender Filme bei niedrigen Temperaturen liegt: PECVD ist Ihre bevorzugte Methode für ihr Gleichgewicht aus Geschwindigkeit und Qualität bei Anwendungen wie Halbleiterpassivierungsschichten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner Metall- oder leitfähiger Filme liegt: Sputtern (eine Form der PVD) bietet eine ausgezeichnete Filmreinheit und Haftung und ist daher ideal für die Herstellung elektrischer Kontakte und reflektierender Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Präzision und konformer Beschichtung auf komplexen 3D-Strukturen liegt: ALD ist die überlegene Wahl für fortschrittliche Mikroelektronik und MEMS, trotz ihrer langsameren Abscheidungsrate.

Durch das Verständnis dieser Prinzipien verwandelt sich der Reaktor von einer komplexen Maschine in ein präzises Instrument zur Materialentwicklung vom Atom aufwärts.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Kernprozess | Wandelt Prekursor-Gas in Plasma um, um Dünnschichten auf einem Substrat in einer Vakuumkammer abzuscheiden. |

| Primäre Typen | PECVD (Niedertemperatur-Dielektrika), PVD/Sputtern (Metalle), ALD (Präzision auf atomarer Ebene). |

| Hauptvorteile | Niedertemperaturverarbeitung, hochreine Filme, präzise Kontrolle über Materialeigenschaften. |

| Häufige Anwendungen | Halbleiterfertigung, optische Beschichtungen, MEMS-Bauteile, fortschrittliche Materialforschung. |

Bereit, Materialien vom Atom aufwärts zu entwickeln?

Die Plasmaabscheidung ist der Eckpfeiler der modernen Nanotechnologie und ermöglicht die Herstellung von Hochleistungsdünnschichten für Halbleiter, Optik und fortschrittliche Materialien. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für Plasmaabscheidungsprozesse, einschließlich PECVD-, PVD- und ALD-Systeme. Egal, ob Sie Elektronik der nächsten Generation entwickeln oder Spitzenforschung im Bereich Materialien betreiben, unsere Expertise stellt sicher, dass Sie die präzisen Werkzeuge für den Erfolg haben.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und zu entdecken, wie unsere Lösungen Ihre Forschungs- und Entwicklungskapazitäten verbessern können.

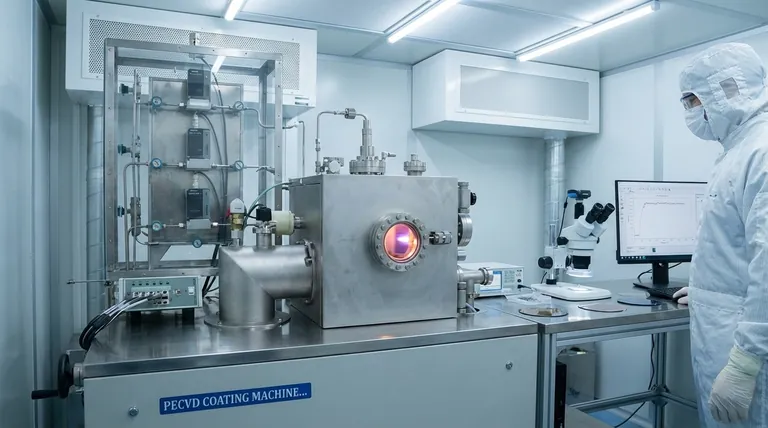

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen