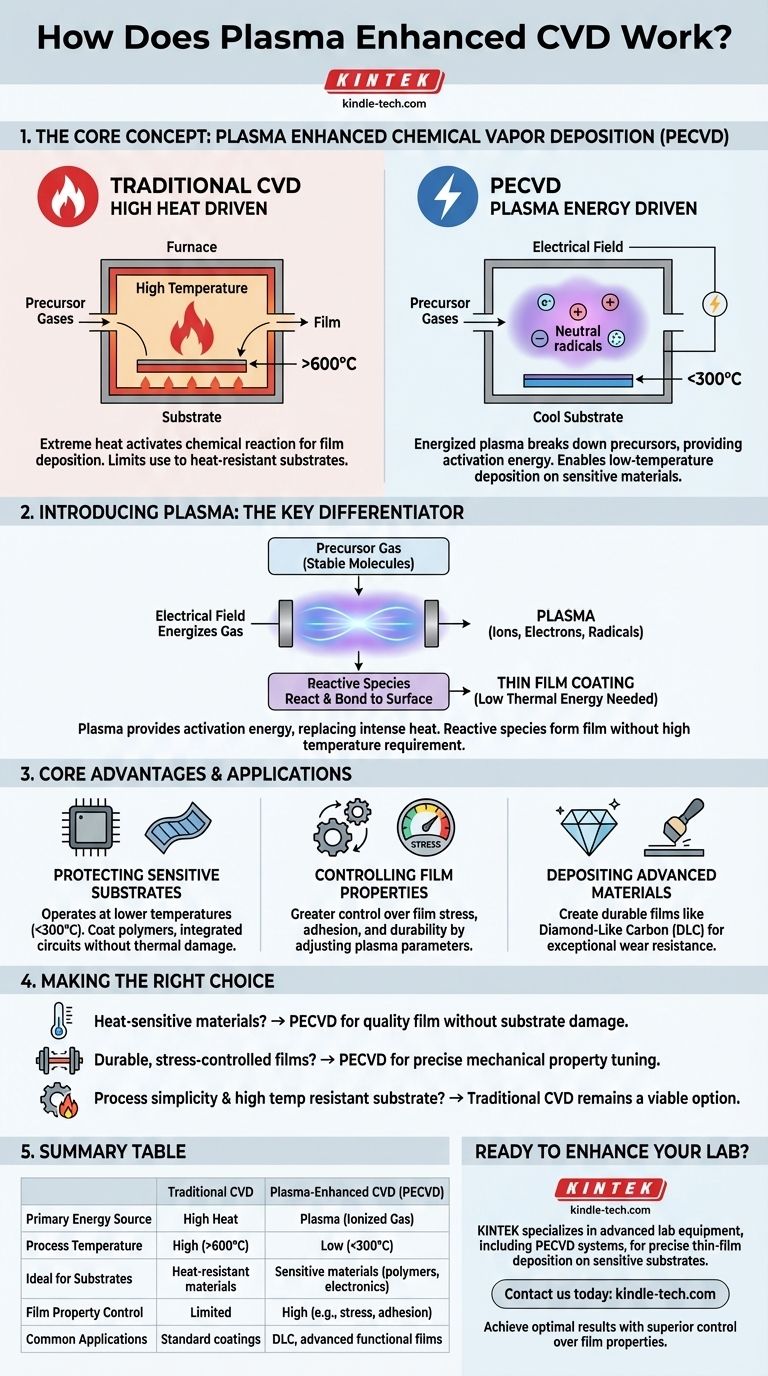

Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) funktioniert, indem sie ein angeregtes Plasma verwendet, um Vorläufergase aufzubrechen, anstatt sich ausschließlich auf hohe Hitze zu verlassen. Dieses Plasma – ein Materiezustand, der Ionen, Elektronen und neutrale Radikale enthält – liefert die Energie, die für eine chemische Reaktion erforderlich ist, wodurch eine Dünnschicht auf einem Substrat bei viel niedrigeren Temperaturen abgeschieden werden kann als bei der traditionellen chemischen Gasphasenabscheidung (CVD).

Der grundlegende Vorteil von PECVD ist seine Fähigkeit, hochwertige Dünnschichten bei deutlich reduzierten Temperaturen abzuscheiden. Dies schützt wärmeempfindliche Substrate und ermöglicht die Verwendung einer breiteren Palette von Materialien, die mit Hochtemperaturmethoden unmöglich wären.

Die Grundlage: Traditionelle CVD

Der konventionelle Prozess

Die Standard-Chemische Gasphasenabscheidung (CVD) ist ein thermischer Prozess. Ein Substrat wird in eine Reaktionskammer gelegt, in die flüchtige Vorläufergase eingeleitet werden.

Die Kammer und das Substrat werden dann auf sehr hohe Temperaturen erhitzt. Diese thermische Energie aktiviert eine chemische Reaktion, wodurch sich die Gase zersetzen und eine feste Dünnschicht auf der Oberfläche des Substrats abscheiden.

Die Einschränkung der Hitze

Die entscheidende Komponente bei der traditionellen CVD ist extreme Hitze. Sie dient als Katalysator für die gesamte Reaktion.

Diese Anforderung beschränkt den Prozess auf Substrate, die hohen Temperaturen standhalten können, wodurch viele Kunststoffe, Elektronik und andere empfindliche Materialien ausgeschlossen werden.

Einführung von Plasma: Das Schlüsselunterscheidungsmerkmal

Was ist Plasma?

Bei PECVD beginnt der Prozess ähnlich, führt jedoch ein elektrisches Feld in die Kammer ein. Dieses Feld regt das Vorläufergas an und wandelt es in ein Plasma um.

Plasma ist ein ionisiertes Gas, eine Mischung aus hochenergetischen Elektronen, Ionen und reaktiven neutralen Spezies, den sogenannten Radikalen.

Wie Plasma extreme Hitze ersetzt

Dieses energetische Plasma liefert die Aktivierungsenergie für die chemische Reaktion, eine Rolle, die normalerweise von intensiver Hitze erfüllt wird.

Die reaktiven Spezies im Plasma sind bereit, zu reagieren und sich an die Substratoberfläche zu binden, ohne hohe thermische Energie zu benötigen. Dies ist der Kernmechanismus, der einen Niedertemperatur-Abscheidungsprozess ermöglicht.

Die Abscheidung vorantreiben

Das Plasma zerlegt die stabilen Vorläufermoleküle effektiv in die reaktiven Komponenten, die für das Schichtwachstum benötigt werden.

Diese Komponenten werden dann zur Oberfläche des Werkstücks in der Vakuumkammer gezogen, wo sie kondensieren und die gewünschte Dünnschichtbeschichtung bilden.

Kernvorteile und Anwendungen

Schutz empfindlicher Substrate

Der bedeutendste Vorteil von PECVD ist seine Fähigkeit, bei niedrigeren Temperaturen zu arbeiten. Dies ermöglicht es, Materialien wie Polymere, integrierte Schaltkreise und andere temperaturempfindliche Komponenten zu beschichten, ohne thermische Schäden zu verursachen.

Kontrolle der Filmeigenschaften

Die Verwendung von Plasma bietet eine größere Kontrolle über die Eigenschaften der abgeschiedenen Schicht. Durch Anpassen der Plasmaparameter können Ingenieure Faktoren wie Eigenspannung sorgfältig steuern.

Diese Kontrolle ist entscheidend für die Optimierung der mechanischen und funktionellen Eigenschaften der Beschichtung, wie z. B. deren Haftung und Haltbarkeit.

Abscheidung fortschrittlicher Materialien

PECVD wird häufig zur Abscheidung hochbeständiger Schichten wie diamantähnlichem Kohlenstoff (DLC) verwendet. Diese Beschichtungen bieten eine außergewöhnliche Verschleißfestigkeit für mechanische Teile und Werkzeuge.

Der Prozess ermöglicht die Herstellung von Materialien und Hybridschichten, die mit rein thermischen Methoden schwierig oder unmöglich zu bilden wären.

Die richtige Wahl für Ihr Ziel treffen

Durch das Verständnis der Rolle von Plasma können Sie die richtige Abscheidungsmethode für Ihre spezifischen technischen Anforderungen auswählen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: PECVD ist die notwendige Wahl, um Substratschäden zu vermeiden und gleichzeitig eine hochwertige Schicht zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochbeständiger, spannungsgesteuerter Schichten liegt: PECVD bietet die Prozesskontrolle, die erforderlich ist, um die mechanischen Eigenschaften der Beschichtung für anspruchsvolle Anwendungen fein abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Prozessvereinfachung liegt und das Substrat hohen Temperaturen standhalten kann: Die traditionelle thermische CVD bleibt eine praktikable und oft unkompliziertere Option.

Letztendlich ermöglicht PECVD Ingenieuren, die Grenzen der Hitze zu überwinden und neue Möglichkeiten in der Materialwissenschaft und Fertigung zu eröffnen.

Zusammenfassungstabelle:

| Merkmal | Traditionelle CVD | Plasmaunterstützte CVD (PECVD) |

|---|---|---|

| Primäre Energiequelle | Hohe Hitze | Plasma (ionisiertes Gas) |

| Prozesstemperatur | Hoch (oft >600°C) | Niedrig (kann <300°C sein) |

| Ideal für Substrate | Hitzebeständige Materialien | Empfindliche Materialien (Polymere, Elektronik) |

| Kontrolle der Filmeigenschaften | Begrenzt | Hoch (z.B. Spannung, Haftung) |

| Häufige Anwendungen | Standardbeschichtungen | DLC, fortschrittliche Funktionsschichten |

Bereit, die Fähigkeiten Ihres Labors mit präziser Dünnschichtabscheidung zu erweitern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich PECVD-Systeme, um Ihnen zu helfen, hochwertige Beschichtungen selbst auf den empfindlichsten Substraten abzuscheiden. Egal, ob Sie mit Polymeren, integrierten Schaltkreisen arbeiten oder langlebige diamantähnliche Kohlenstoffschichten (DLC) entwickeln, unsere Expertise stellt sicher, dass Sie optimale Ergebnisse mit überlegener Kontrolle über die Filmeigenschaften erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Lösungen Ihre spezifischen Forschungs- oder Produktionsanforderungen erfüllen können!

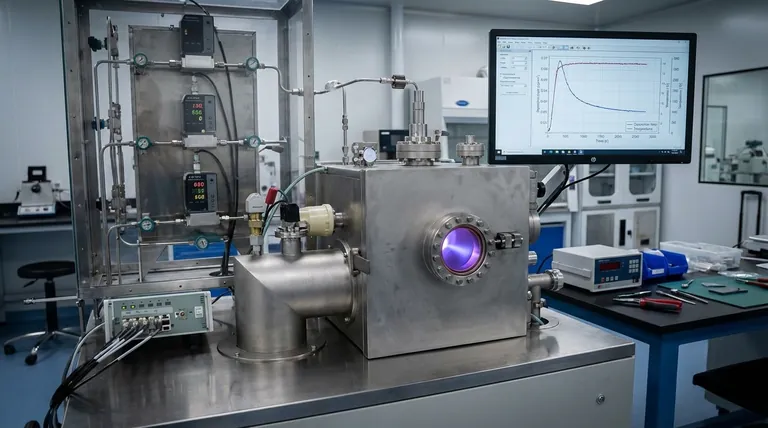

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen