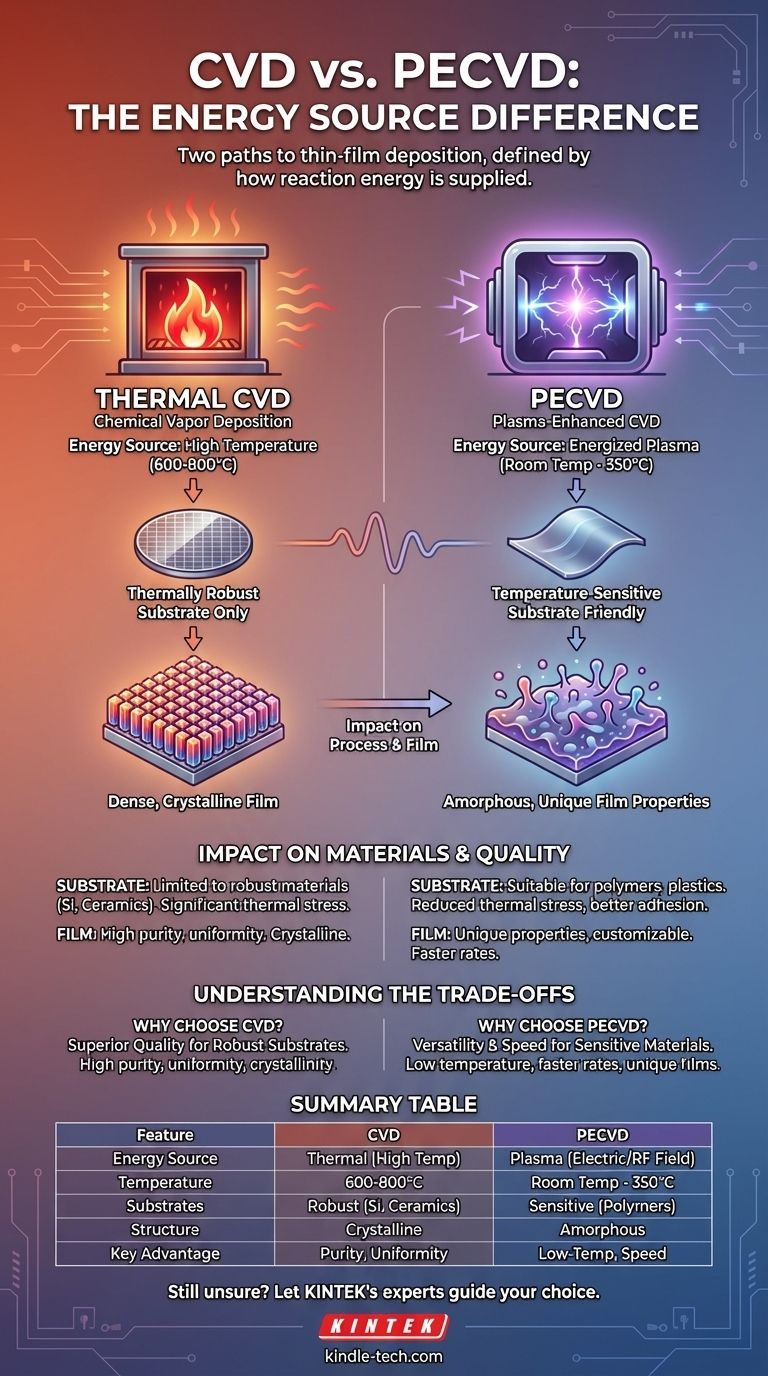

Der grundlegende Unterschied zwischen der chemischen Gasphasenabscheidung (CVD) und der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) ist die Energiequelle, die zur Steuerung der filmbildenden Reaktion verwendet wird. Herkömmliche CVD verwendet hohe Temperaturen (typischerweise 600-800°C), um Gasmoleküle thermisch zu zersetzen. Im Gegensatz dazu verwendet PECVD ein angeregtes Plasma, um die Gasmoleküle aufzubrechen, wodurch der Prozess bei viel niedrigeren Temperaturen (Raumtemperatur bis 350°C) ablaufen kann.

Die Wahl zwischen CVD und PECVD hängt nicht davon ab, welche Methode universell "besser" ist, sondern welche für Ihr spezifisches Substrat und die gewünschten Filmeigenschaften geeignet ist. Der Kernunterschied liegt in der Verwendung von thermischer Energie versus Plasmaenergie, eine Wahl, die alles von der Materialkompatibilität bis zur endgültigen Filmstruktur bestimmt.

Wie Energie den Prozess bestimmt

Die Art der Energiezufuhr ist der zentrale Faktor, der diese beiden leistungsstarken Dünnschichtabscheidungstechniken unterscheidet. Diese Wahl hat erhebliche nachgelagerte Konsequenzen für den Prozess und sein Ergebnis.

Thermische CVD: Der Hochtemperatur-"Ofen"

Bei einem herkömmlichen CVD-Prozess werden Precursor-Gase in eine Kammer geleitet, in der das Substrat auf sehr hohe Temperaturen erhitzt wird. Diese thermische Energie wirkt wie ein Ofen und liefert die Aktivierungsenergie, die zum Aufbrechen chemischer Bindungen und zur Einleitung einer Reaktion auf der Substratoberfläche erforderlich ist, wodurch ein fester Film abgeschieden wird.

Diese Abhängigkeit von Wärme bedeutet, dass das Substrat selbst extremen Temperaturen standhalten muss, ohne sich zu zersetzen, zu schmelzen oder sich zu verformen.

PECVD: Der Niedertemperatur-Plasma-"Katalysator"

PECVD ersetzt intensive Hitze durch Plasma. Durch Anlegen eines starken elektrischen oder Hochfrequenzfeldes (RF) an das Gas wird es ionisiert, wodurch ein Plasma entsteht, das mit hochenergetischen Elektronen gefüllt ist.

Diese Elektronen kollidieren mit den Precursor-Gasmolekülen, übertragen ihre Energie und brechen chemische Bindungen. Dies ermöglicht, dass die Abscheidungsreaktion abläuft, ohne dass das Substrat heiß sein muss, wodurch die Hochtemperaturanforderung der konventionellen CVD effektiv umgangen wird.

Die Auswirkungen auf Materialien und Filmqualität

Der Unterschied zwischen einem thermischen und einem plasmabasierten Prozess wirkt sich direkt auf die Materialauswahl, die Filmstruktur und die mechanischen Eigenschaften aus.

Substratkompatibilität

Dies ist die kritischste Implikation. Die Niedertemperaturnatur von PECVD macht es geeignet für die Abscheidung von Filmen auf temperaturempfindlichen Materialien, wie Kunststoffen, Polymeren und anderen organischen Substraten, die durch einen CVD-Prozess zerstört würden.

Herkömmliche CVD ist daher auf thermisch robuste Substrate wie Siliziumwafer, Keramiken und bestimmte Metalle beschränkt.

Filmstruktur und Eigenschaften

Da das Plasma von PECVD Bindungen unselektiv unter Verwendung hochenergetischer Elektronen aufbricht, kann es einzigartige, Nicht-Gleichgewichtsfilme erzeugen. Dies führt oft zu amorphen (nicht-kristallinen) Strukturen mit ausgeprägten Eigenschaften, die mit thermischen Methoden nicht erreichbar sind.

Thermische CVD, die auf kontrollierteren, wärmegetriebenen Gleichgewichtskinetiken beruht, erzeugt typischerweise stabilere, dichtere und oft polykristalline oder kristalline Filme.

Spannung und Haftung

Die hohen Temperaturen der CVD können beim Abkühlen erhebliche thermische Spannungen im Film und Substrat hervorrufen, die potenziell zu Rissen oder Delamination führen können.

Der Niedertemperaturprozess von PECVD reduziert diese thermische Spannung dramatisch, was zu einer stärkeren Filmhaftung und größerer mechanischer Stabilität führen kann, insbesondere auf Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten.

Die Kompromisse verstehen

Keine Methode ist eine perfekte Lösung für alle Szenarien. Die Wahl beinhaltet das Abwägen der Vor- und Nachteile jeder Methode.

Warum CVD wählen?

Herkömmliche CVD wird oft bevorzugt, wenn das Substrat die Wärme tolerieren kann. Der langsame, thermisch angetriebene Prozess kann zu Filmen mit extrem hoher Reinheit und Gleichmäßigkeit führen. Für viele Anwendungen in der Halbleiterfertigung ist die Qualität und Kristallinität eines thermisch abgeschiedenen Films überlegen.

Die Vorteile von PECVD

PECVD bietet erhebliche betriebliche Vorteile. Es ermöglicht schnellere Abscheidungsraten und ist oft kostengünstiger. Seine Fähigkeit, einzigartige Filmeigenschaften (wie hydrophobe Oberflächen oder UV-Schutz) durch einfaches Ändern der Gasformulierung zu erzeugen, macht es sehr vielseitig und anpassbar.

Potenzielle Nachteile

Die Plasmaumgebung in PECVD kann manchmal zur Einlagerung anderer Elemente (wie Wasserstoff aus Precursor-Gasen) in den Film führen, was für bestimmte hochleistungsfähige elektronische Anwendungen eine unerwünschte Verunreinigung sein kann. Die Ausrüstung ist aufgrund der Notwendigkeit von HF-Stromversorgungen und Plasmabegrenzung im Allgemeinen auch komplexer.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung hängt vollständig von Ihrem Substratmaterial, Ihrem Budget und den gewünschten Eigenschaften Ihres Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien (wie Polymere) liegt: PECVD ist aufgrund seines Niedertemperaturprozesses die einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Reinheit und kristalliner Qualität auf einem robusten Substrat (wie einem Siliziumwafer) liegt: Konventionelle CVD ist oft die überlegene Wahl für ihre hochwertigen, dichten Filme.

- Wenn Ihr Hauptaugenmerk auf schneller Abscheidung, geringeren Kosten oder der Erzeugung einzigartiger amorpher Filme liegt: PECVD bietet erhebliche Vorteile in Bezug auf Geschwindigkeit, Effizienz und Materialvielseitigkeit.

Das Verständnis dieses Kernunterschieds in der Energiequelle ermöglicht es Ihnen, das präzise Werkzeug für Ihr spezifisches technisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Merkmal | CVD (Chemische Gasphasenabscheidung) | PECVD (Plasmaunterstützte CVD) |

|---|---|---|

| Energiequelle | Thermisch (Hohe Temperatur) | Plasma (Elektrisches/HF-Feld) |

| Typische Temperatur | 600-800°C | Raumtemperatur - 350°C |

| Substratkompatibilität | Thermisch robust (z.B. Silizium, Keramik) | Temperaturempfindlich (z.B. Polymere, Kunststoffe) |

| Typische Filmstruktur | Dicht, Kristallin/Polykristallin | Amorph, Einzigartige Nicht-Gleichgewichtseigenschaften |

| Hauptvorteil | Hohe Reinheit, Gleichmäßigkeit, kristalline Qualität | Niedertemperaturprozess, Geschwindigkeit, Vielseitigkeit |

Sind Sie sich noch unsicher, welche Abscheidungsmethode für Ihr Projekt die richtige ist?

KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und erfüllt die präzisen Anforderungen von Laboren und F&E-Teams. Unsere Experten können Ihnen bei der Wahl zwischen CVD und PECVD helfen, um sicherzustellen, dass Sie die optimalen Filmeigenschaften für Ihr spezifisches Substrat und Ihre Anwendung erzielen.

Kontaktieren Sie noch heute unser technisches Team, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können.

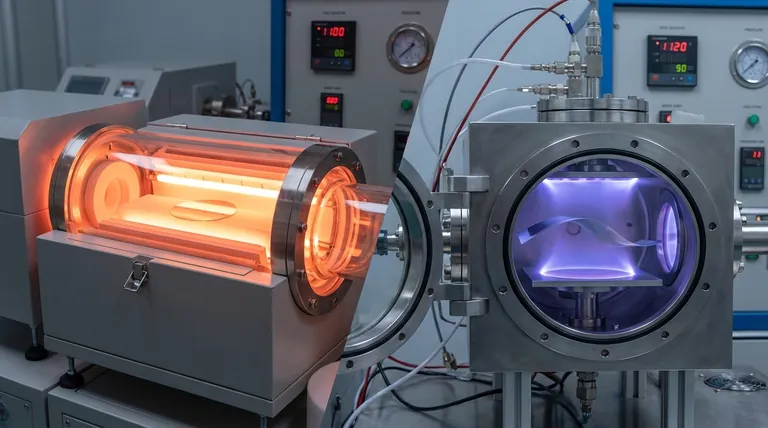

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist PECVD in einer Solarzelle? Der Schlüssel zur Herstellung von Hochleistungs-Solarzellen

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Wie hart ist eine DLC-Beschichtung? Erreichen Sie eine überlegene Verschleißfestigkeit mit einer Härte von bis zu 90 GPa

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist das Material für DLC? Ein Leitfaden zu abstimmbaren diamantähnlichen Kohlenstoffbeschichtungen

- Was sind die verschiedenen Arten der Plasmaabscheidung? Wählen Sie zwischen PVD-Sputtern und PECVD

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile der Verwendung von Argon als Trägergas in PECVD? Optimierung der Plasmastabilität und Filmqualität