In der Welt der fortschrittlichen Fertigung ist ein Sputtertarget eine feste Platte aus hochreinem Material, die als Quelle für die Erzeugung mikroskopisch kleiner Dünnschichten auf Oberflächen dient. Dieser Prozess, eine Form der physikalischen Gasphasenabscheidung (PVD), ist grundlegend für die Herstellung von allem, von Computerchips und Solarmodulen bis hin zu verschleißfesten Beschichtungen auf Schneidwerkzeugen.

Ein Sputtertarget ist mehr als nur ein Quellmaterial; es ist eine präzise konstruierte Komponente, deren außergewöhnliche Reinheit, Dichte und Gleichmäßigkeit entscheidend für die Abscheidung hochleistungsfähiger Dünnschichten sind. Die Qualität des Targets bestimmt direkt die Qualität und Zuverlässigkeit des Endprodukts.

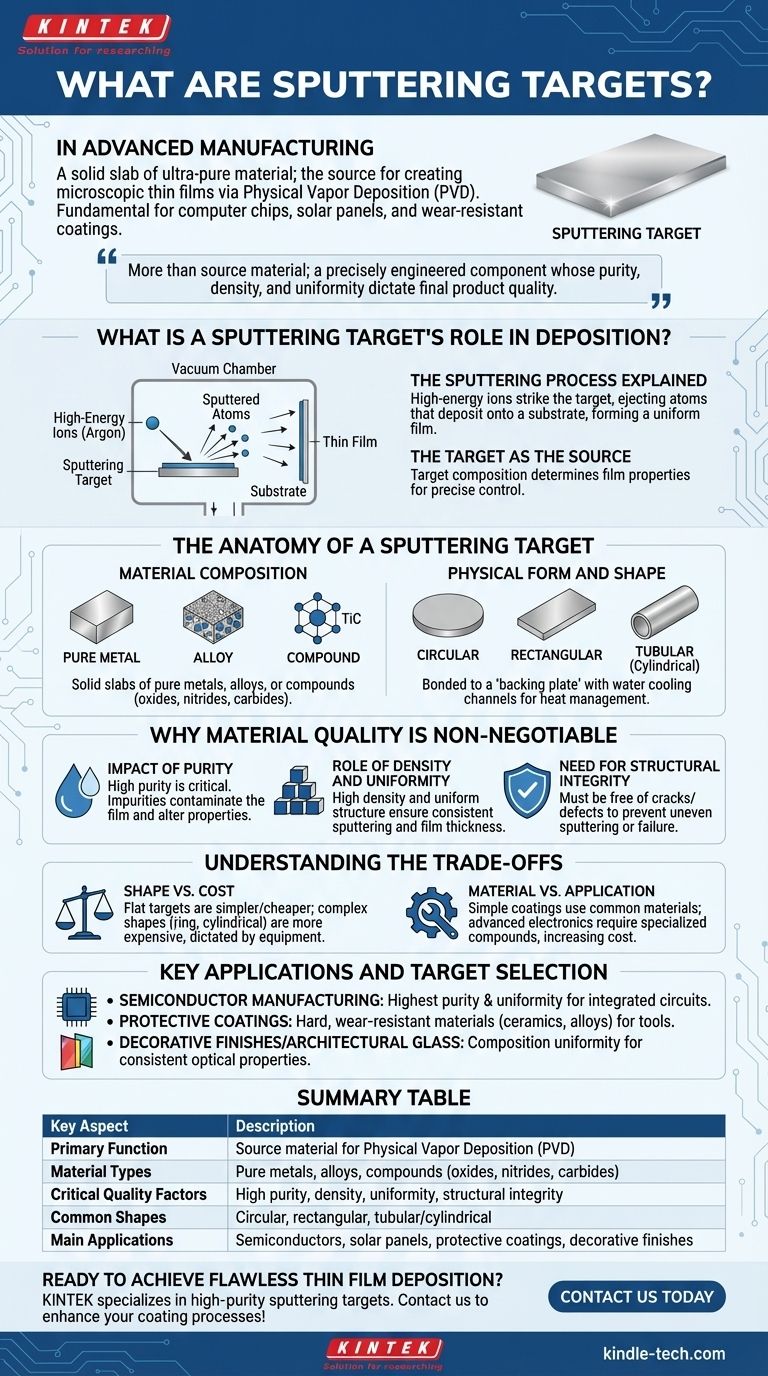

Welche Rolle spielt ein Sputtertarget bei der Abscheidung?

Der Sputterprozess erklärt

Stellen Sie sich den Sputterprozess wie Sandstrahlen auf atomarer Ebene vor. In einer Vakuumkammer werden hochenergetische Ionen (typischerweise von einem Inertgas wie Argon) beschleunigt und auf das Sputtertarget gerichtet.

Wenn diese Ionen auf das Target treffen, schlagen sie einzelne Atome oder Moleküle von der Oberfläche des Targets physikalisch ab oder "sputtern" sie. Diese ausgestoßenen Partikel bewegen sich dann durch das Vakuum und lagern sich auf einem Substrat (dem zu beschichtenden Objekt) ab, wodurch eine dünne, hochgleichmäßige Schicht entsteht.

Das Target als Quelle

Das Sputtertarget ist die Quelle dieser Atome. Die Zusammensetzung des Targetmaterials bestimmt die genaue Zusammensetzung der Schicht, die auf dem Substrat erzeugt wird. Dies ermöglicht eine präzise Kontrolle über die Eigenschaften der endgültigen Beschichtung.

Die Anatomie eines Sputtertargets

Materialzusammensetzung: Die Bausteine

Sputtertargets werden aus einer Vielzahl von Materialien hergestellt, abhängig von den gewünschten Eigenschaften der Dünnschicht.

Sie sind typischerweise feste Platten aus reinen Metallen, Legierungen oder Verbindungen wie Oxiden, Nitriden oder Karbiden (z.B. Titankarbid - TiC).

Physische Form und Gestalt

Die physische Form eines Targets ist so konzipiert, dass sie zu bestimmten Sputteranlagen passt. Gängige Konfigurationen umfassen kreisförmige, rechteckige und rohrförmige (zylindrische) Formen.

Targets werden typischerweise auf einen metallischen Halter, oft als "Backing Plate" bezeichnet, geklebt, der Kanäle zur Wasserkühlung enthält, um die während des Sputterprozesses erzeugte intensive Hitze zu managen.

Warum Materialqualität nicht verhandelbar ist

Sputtertargets unterliegen weitaus höheren Standards als herkömmliche Industriematerialien. Dies liegt daran, dass selbst winzige Unvollkommenheiten im Target auf die Dünnschicht übertragen werden und die Leistung des Endprodukts beeinträchtigen.

Die Auswirkung der Reinheit

Hohe Reinheit ist die wichtigste Anforderung. Jegliche Verunreinigungsatome innerhalb des Targets können zusammen mit dem Primärmaterial gesputtert werden, wodurch die Dünnschicht kontaminiert und ihre elektrischen, optischen oder mechanischen Eigenschaften verändert werden.

Die Rolle von Dichte und Gleichmäßigkeit

Ein Target muss eine hohe Dichte und eine gleichmäßige Kornstruktur aufweisen. Dies gewährleistet eine konsistente und vorhersehbare Sputterrate über die gesamte Oberfläche, was zu einer Schicht mit gleichmäßiger Dicke und Zusammensetzung führt.

Die Notwendigkeit struktureller Integrität

Das Material muss vollständig frei von Rissen und Defekten sein. Solche Fehler können zu ungleichmäßigem Sputtern führen, Verunreinigungen in die Vakuumkammer einbringen oder sogar dazu führen, dass das Target unter der Belastung des Prozesses versagt.

Die Kompromisse verstehen

Form vs. Kosten

Die Komplexität der Form eines Targets beeinflusst direkt dessen Kosten. Flache Targets sind im Allgemeinen einfacher und kostengünstiger herzustellen und zu ersetzen.

Einige Anlagendesigns erfordern jedoch komplexere Formen wie ringförmige oder zylindrische Targets, deren Herstellung teurer ist. Die Wahl wird durch das Sputtersystem bestimmt, nicht durch die Präferenz des Benutzers.

Material vs. Anwendung

Die beabsichtigte Anwendung bestimmt das notwendige Material. Einfache Schutz- oder Dekorationsschichten können gängige Metalle oder Legierungen verwenden.

Umgekehrt erfordern fortschrittliche Anwendungen in der Elektronik- oder Informationsindustrie hochspezialisierte Verbundwerkstoffe mit spezifischen Eigenschaften, was die Herstellungskomplexität und die Kosten erhöht.

Schlüsselanwendungen und Targetauswahl

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Sie benötigen Targets mit der absolut höchsten Reinheit und Gleichmäßigkeit, um zuverlässige integrierte Schaltkreise und elektronische Komponenten herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Schutzschichten liegt: Sie wählen Targets aus harten, verschleißfesten Materialien wie Keramiken (TiC, BN) oder spezifischen korrosionsbeständigen Legierungen für Werkzeuge und Geräte.

- Wenn Ihr Hauptaugenmerk auf dekorativen Oberflächen oder Architekturglas liegt: Die Zusammensetzungsgleichmäßigkeit ist entscheidend, um eine konsistente Farbe, Reflexion und optische Eigenschaften über die gesamte beschichtete Oberfläche zu gewährleisten.

Letztendlich ist die Auswahl des richtigen Sputtertargets eine kritische technische Entscheidung, die die Leistung und Qualität des endgültigen beschichteten Produkts definiert.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Funktion | Quellmaterial für die physikalische Gasphasenabscheidung (PVD) |

| Materialtypen | Reine Metalle, Legierungen, Verbindungen (Oxide, Nitride, Karbide) |

| Kritische Qualitätsfaktoren | Hohe Reinheit, Dichte, Gleichmäßigkeit, strukturelle Integrität |

| Gängige Formen | Kreisförmig, rechteckig, rohrförmig/zylindrisch |

| Hauptanwendungen | Halbleiter, Solarmodule, Schutzschichten, dekorative Oberflächen |

Bereit für eine makellose Dünnschichtabscheidung? KINTEK ist spezialisiert auf hochreine Sputtertargets, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind. Ob Sie in der Halbleiterfertigung, Solarenergie oder fortgeschrittenen Materialforschung tätig sind, unsere Targets liefern die außergewöhnliche Reinheit und Gleichmäßigkeit, die für zuverlässige Ergebnisse erforderlich sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborgeräte und Verbrauchsmaterialien Ihre Beschichtungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vielseitige PTFE-Lösungen für die Halbleiter- und medizinische Waferverarbeitung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen