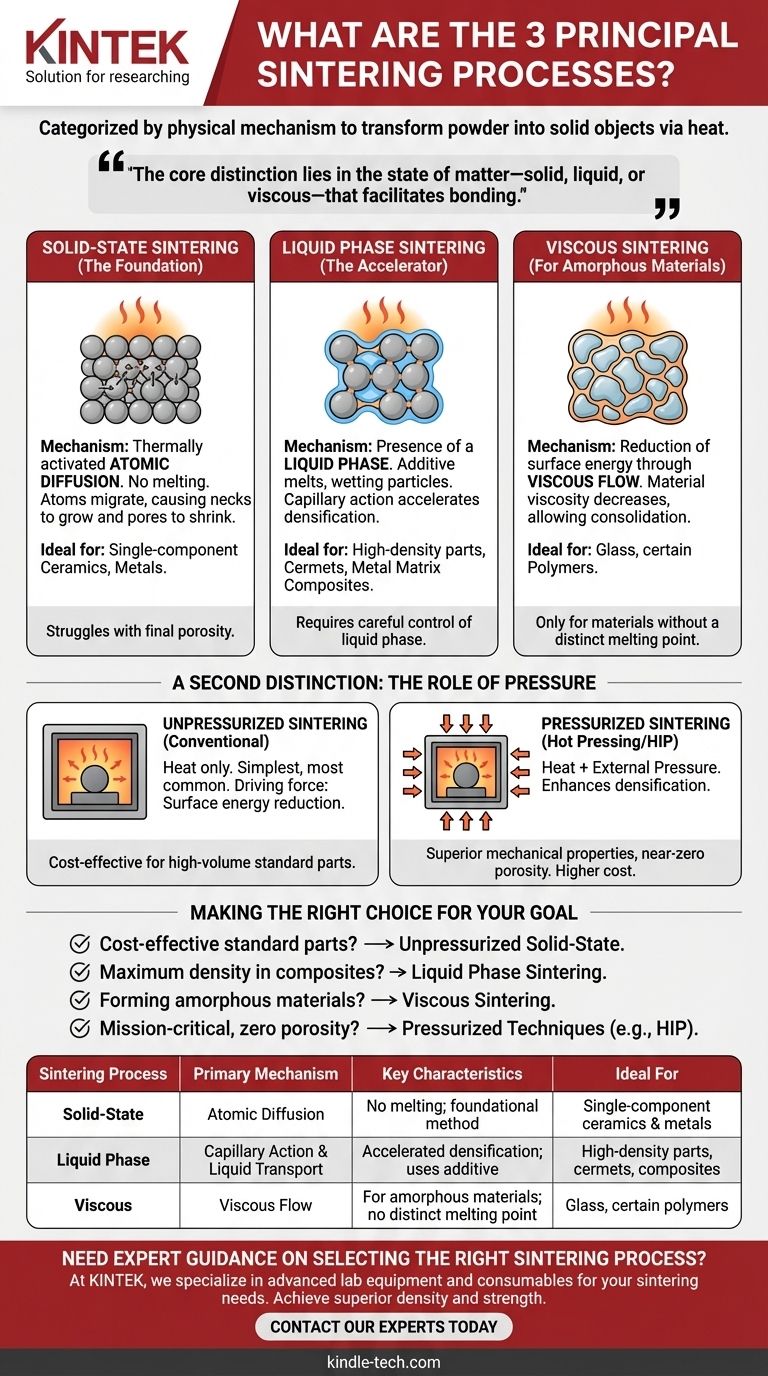

Die drei Hauptsinterprozesse, kategorisiert nach dem wirksamen physikalischen Mechanismus, sind das Festkörpersintern, das Flüssigphasensintern und das viskose Sintern. Diese Methoden sind grundlegend für die Pulvermetallurgie und Keramik und werden verwendet, um loses Pulver durch Erhitzen unterhalb des Schmelzpunkts des Materials in ein dichtes, festes Objekt umzuwandeln.

Der wesentliche Unterschied zwischen den Sinterprozessen liegt im Aggregatzustand – fest, flüssig oder viskos –, der die Bindung der Partikel ermöglicht. Diese Wahl wird durch das Material selbst und die gewünschten Endeigenschaften, wie Dichte und Festigkeit, bestimmt.

Die Kernmechanismen des Sinterns

Um den richtigen Ansatz zu wählen, müssen Sie zunächst verstehen, wie jeder grundlegende Prozess zur Konsolidierung des Materials und zur Reduzierung der Porosität beiträgt.

Festkörpersintern (Die Grundlage)

Dies ist die häufigste Form des Sinterns, die vollständig im festen Zustand ohne jegliches Schmelzen abläuft.

Der Prozess wird durch thermisch aktivierte Diffusion angetrieben. Bei hohen Temperaturen wandern Atome über die Kontaktpunkte zwischen den Partikeln, wodurch die Hälse zwischen ihnen wachsen und die Poren (Hohlräume) schrumpfen.

Diese Methode ist grundlegend für eine breite Palette von Materialien, insbesondere für Einkomponentenkeramiken und Metalle.

Flüssigphasensintern (Der Beschleuniger)

Dieser Prozess beinhaltet das Vorhandensein einer geringen Menge einer flüssigen Phase bei der Sintertemperatur.

Typischerweise wird ein sekundäres Material mit einem niedrigeren Schmelzpunkt mit dem Primärpulver vermischt. Beim Erhitzen schmilzt dieser Zusatzstoff und erzeugt eine Flüssigkeit, die die festen Partikel benetzt. Diese flüssige Phase beschleunigt die Verdichtung, indem sie die Partikel durch Kapillarwirkung zusammenzieht und einen schnellen Transportweg für das Material bietet.

Das Flüssigphasensintern ist unerlässlich für die Herstellung von Teilen mit hoher Dichte, Cermets und vielen Metallmatrixverbundwerkstoffen.

Viskoses Sintern (Für amorphe Materialien)

Dieser Mechanismus gilt speziell für amorphe Materialien wie Glas oder bestimmte Polymere, die keinen ausgeprägten Schmelzpunkt aufweisen.

Anstelle der Atomdiffusion ist die treibende Kraft die Reduzierung der Oberflächenenergie durch viskosen Fluss. Wenn das Material erhitzt wird, nimmt seine Viskosität ab, wodurch es langsam fließen und sich verdichten kann, wodurch die Poren zwischen den ursprünglichen Partikeln beseitigt werden.

Eine zweite Unterscheidung: Die Rolle des Drucks

Über den physikalischen Mechanismus hinaus werden Prozesse auch nach den angewandten äußeren Bedingungen kategorisiert, hauptsächlich nach der Anwendung von Druck.

Druckloses Sintern

Auch als konventionelles Sintern bekannt, beinhaltet dies das Erhitzen des verdichteten Pulvers in einem Ofen, ohne dass externer mechanischer Druck ausgeübt wird.

Dies ist die einfachste und am weitesten verbreitete industrielle Methode. Die treibenden Kräfte für die Verdichtung basieren ausschließlich auf der Reduzierung der Oberflächenenergie des Materials durch einen der oben beschriebenen Kernmechanismen.

Drucksinterung

In dieser Kategorie wird externer Druck gleichzeitig mit der Hitze ausgeübt, um die Pulverpartikel zusammenzupressen.

Techniken wie Warmpressen oder heißisostatisches Pressen (HIP) verstärken die treibende Kraft für die Verdichtung dramatisch. Dies ermöglicht das Sintern bei niedrigeren Temperaturen oder für kürzere Zeiten und führt oft zu Bauteilen mit überlegenen mechanischen Eigenschaften und nahezu null Porosität.

Die Abwägungen verstehen

Die Wahl des Sinterprozesses ist ein Gleichgewicht zwischen Materialverträglichkeit, gewünschter Leistung und Kosten.

Einfachheit vs. Enddichte

Das Festkörpersintern ist relativ einfach, hat aber Schwierigkeiten, die allerletzten Anteile der Porosität zu beseitigen. Das Flüssigphasensintern erreicht leichter eine höhere Dichte, erfordert jedoch eine sorgfältige Kontrolle der flüssigen Phase, um Verzerrungen oder unerwünschte chemische Reaktionen zu vermeiden.

Kosten vs. Leistung

Das drucklose Sintern erfordert weniger komplexe Ausrüstung und ist kostengünstiger für die Massenproduktion. Drucktechniken erzeugen außergewöhnlich leistungsstarke Teile, sind aber mit deutlich höheren Ausrüstungs- und Prozesskosten verbunden.

Materialverträglichkeit ist der Schlüssel

Das Material bestimmt den Prozess. Kristalline Metalle und Keramiken verlassen sich auf Festkörper- oder Flüssigphasensintern. Amorphe Gläser können nur durch viskoses Sintern konsolidiert werden. Die Wahl ist nicht willkürlich; sie wird durch die Physik des Materials selbst bestimmt.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die optimale Sinterstrategie.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung von Standard-Keramik- oder Metallteilen liegt: Das drucklose Festkörpersintern ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte in einem Verbundwerkstoff liegt: Das Flüssigphasensintern ist die effektivste Methode zur Beschleunigung der Verdichtung und Bindung.

- Wenn Ihr Hauptaugenmerk auf der Formgebung von Teilen aus amorphen Materialien wie Glas liegt: Das viskose Sintern ist der einzig anwendbare Mechanismus.

- Wenn Ihr Hauptaugenmerk auf der Herstellung missionskritischer Bauteile mit nahezu null Porosität liegt: Drucktechniken wie das heißisostatische Pressen sind erforderlich, um die höchste Leistung zu erzielen.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Prinzipien, über einfache Definitionen hinauszugehen und fundierte Entscheidungen auf der Grundlage Ihrer spezifischen technischen Ziele zu treffen.

Zusammenfassungstabelle:

| Sinterprozess | Primärer Mechanismus | Schlüsselmerkmale | Ideal für |

|---|---|---|---|

| Festkörpersintern | Atomare Diffusion | Kein Schmelzen; grundlegende Methode | Einkomponentenkeramiken & Metalle |

| Flüssigphasensintern | Kapillarwirkung & Flüssigkeitstransport | Beschleunigte Verdichtung; verwendet Zusatzstoff | Teile mit hoher Dichte, Cermets, Verbundwerkstoffe |

| Viskoses Sintern | Viskoser Fluss | Für amorphe Materialien; kein ausgeprägter Schmelzpunkt | Glas, bestimmte Polymere |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Sinterprozesses für Ihre Materialien?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien, die auf Ihre Sinteranforderungen zugeschnitten sind. Unabhängig davon, ob Sie mit Keramiken, Metallen oder Verbundwerkstoffen arbeiten, helfen Ihnen unsere Lösungen, eine überlegene Dichte und Festigkeit in Ihren Bauteilen zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele mit Präzision und Zuverlässigkeit unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten