Im Wesentlichen durchläuft Stahl vier Hauptarten der Wärmebehandlung: Glühen, Normalisieren, Härten und Anlassen. Diese Prozesse sind nicht austauschbar; jeder beinhaltet einen präzisen Zyklus von Erhitzen und Abkühlen, der darauf abzielt, die innere Struktur des Stahls zu manipulieren und dadurch seine mechanischen Eigenschaften wie Härte, Zähigkeit und Duktilität grundlegend zu verändern.

Die Wärmebehandlung ist die kontrollierte Anwendung von Temperatur, um die innere Kristallstruktur oder „Gefüge“ des Stahls neu zu ordnen. Durch sorgfältige Steuerung der Heiztemperatur, der Haltezeit und der Abkühlgeschwindigkeit können Sie bewusst eine Eigenschaft gegen eine andere eintauschen – beispielsweise etwas Härte opfern, um wesentliche Zähigkeit zu gewinnen.

Warum Wärmebehandlung notwendig ist

Um die vier Methoden zu verstehen, müssen Sie zuerst das Ziel verstehen. Bei der Wärmebehandlung von Stahl geht es darum, seine innere Struktur gezielt für einen bestimmten Zweck zu verändern.

Die Rolle des Gefüges

Stahl ist unter dem Mikroskop eine Landschaft kristalliner Körner. Die Größe, Form und Zusammensetzung dieser Körner – sein Gefüge – bestimmen sein physikalisches Verhalten.

Der Schlüssel liegt darin, dass Wärme diese Struktur verändern kann. Wenn Stahl über eine kritische Temperatur (typischerweise über 723 °C oder 1333 °F) erhitzt wird, bilden Eisen und Kohlenstoff eine neue, formbare Struktur, die als Austenit bezeichnet wird. Was beim Abkühlen passiert, bestimmt alles.

Die zwei Stellhebel: Temperatur & Abkühlgeschwindigkeit

Jeder Wärmebehandlungsprozess manipuliert zwei grundlegende Variablen: die Spitzentemperatur, auf die der Stahl erhitzt wird, und die Geschwindigkeit, mit der er abgekühlt wird.

Eine langsame Abkühlgeschwindigkeit ermöglicht es den Kristallen, sich in einem geordneten, spannungsarmen Zustand zu bilden, was zu weicherem Stahl führt. Eine schnelle Abkühlgeschwindigkeit oder Abschrecken friert die atomare Struktur in einem chaotischen, hochbelasteten Zustand ein, was zu sehr hartem Stahl führt.

Die vier Kernprozesse der Wärmebehandlung

Jeder der vier Hauptprozesse nutzt diese Prinzipien, um ein anderes Ergebnis zu erzielen.

1. Glühen: Der „Reset“ für maximale Weichheit

Glühen ist der Prozess des Erhitzens von Stahl über seine kritische Temperatur, des Haltens bei dieser Temperatur und des anschließenden so langsamen Abkühlens wie möglich, oft durch Belassen im isolierten Ofen über Nacht.

Diese ultra-langsame Abkühlung erzeugt ein grobes, gleichmäßiges Gefüge, das den Stahl extrem weich, duktil und leicht zu bearbeiten oder zu formen macht. Es ist der ultimative Prozess zur Spannungsentlastung und setzt im Wesentlichen den „Reset-Knopf“ für die innere Struktur des Materials.

2. Normalisieren: Erzeugung von Gleichmäßigkeit

Beim Normalisieren wird der Stahl ebenfalls über seine kritische Temperatur erhitzt. Er wird jedoch dann aus dem Ofen genommen und an der stehenden Luft abgekühlt.

Diese Luftkühlung ist schneller als die Ofenabkühlung, aber viel langsamer als das Abschrecken. Das Ergebnis ist ein Stahl, der etwas härter und fester ist als ein geglühter Stahl, aber nicht so weich. Das Hauptziel des Normalisierens ist es, die Kornstruktur zu verfeinern und ein gleichmäßigeres, konsistenteres Material vor dem anschließenden Härten zu erzeugen.

3. Härten: Erzielung maximaler Festigkeit

Härten zielt darauf ab, den Stahl so hart wie möglich zu machen. Der Stahl wird über seine kritische Temperatur erhitzt, um Austenit zu bilden, und dann schnell abgekühlt, indem er in eine Flüssigkeit wie Wasser, Öl oder Sole getaucht wird.

Dieses starke Abschrecken fängt die Kohlenstoffatome des Stahls in einer stark beanspruchten, nadelartigen Mikrostruktur namens Martensit ein. Martensit ist extrem hart und verschleißfest, aber auch sehr spröde, wie Glas, und kann bei scharfen Stößen zerbrechen.

4. Anlassen: Gewinnung von Zähigkeit nach dem Härten

Ein gehärtetes Teil ist oft zu spröde, um nützlich zu sein. Anlassen ist ein sekundärer Prozess, der nach dem Härten durchgeführt wird, um diese Sprödigkeit zu reduzieren.

Der gehärtete Stahl wird auf eine viel niedrigere Temperatur (unterhalb des kritischen Punktes) wieder erhitzt, für eine bestimmte Zeit gehalten und dann abgekühlt. Dieser Prozess baut innere Spannungen ab und ermöglicht es dem harten Martensit, sich leicht umzuwandeln, wobei etwas Härte geopfert wird, um eine erhebliche Menge an Zähigkeit zu gewinnen – die Fähigkeit, Energie zu absorbieren und sich zu verformen, ohne zu brechen.

Verständnis der Kompromisse

Die Wahl eines Wärmebehandlungsprozesses ist ein bewusster Akt des Ausbalancierens konkurrierender Eigenschaften. Es ist selten möglich, alles gleichzeitig zu maximieren.

Der Kompromiss zwischen Härte und Zähigkeit

Dies ist der kritischste Kompromiss bei der Wärmebehandlung.

- Härten erzeugt maximale Härte, führt aber zu extremer Sprödigkeit.

- Anlassen tauscht diese Härte direkt gegen Zähigkeit. Je höher die Anlasstemperatur, desto mehr Härte verlieren Sie, aber desto zäher wird das Bauteil.

Festigkeit vs. Duktilität

Festigkeit (Widerstand gegen Biegen) und Duktilität (Fähigkeit, sich zu dehnen oder zu verformen, ohne zu brechen) sind ebenfalls gegensätzliche Eigenschaften.

- Glühen erzeugt maximale Duktilität, aber minimale Festigkeit.

- Härten erzeugt maximale Festigkeit, aber minimale Duktilität.

Die entscheidende Rolle des Kohlenstoffs

Diese Härtungsprozesse sind nur bei Stählen mit ausreichendem Kohlenstoffgehalt (typischerweise mittel- bis hochkohlenstoffhaltige Stähle) wirksam. Stähle mit niedrigem Kohlenstoffgehalt fehlt der notwendige Kohlenstoff, um die harte Martensitstruktur zu bilden, weshalb sie durch diese Methode nicht wesentlich gehärtet werden können.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Prozess hängt vollständig von der beabsichtigten Funktion des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit oder einfacher Formgebung liegt: Wählen Sie Glühen, um den Stahl so weich und duktil wie möglich zu machen.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung der Kornstruktur für einen gleichmäßigen Ausgangspunkt liegt: Verwenden Sie Normalisieren, um ein homogenes und spannungsreduziertes Material für die Weiterverarbeitung zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines verschleißfesten Werkzeugs oder einer Schneide liegt: Der zweistufige Prozess des Härtens gefolgt von Anlassen ist erforderlich, um hohe Härte bei brauchbarer Zähigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einem langlebigen Teil liegt, das Stößen oder Schlägen standhalten muss: Verwenden Sie Härten gefolgt von einem Anlasszyklus bei höherer Temperatur, um der Zähigkeit Vorrang vor maximaler Härte zu geben.

Das Verständnis dieser vier Prozesse gibt Ihnen die Möglichkeit, ein einziges Stück Stahl in ein Material zu verwandeln, das präzise für seine Aufgabe konstruiert ist.

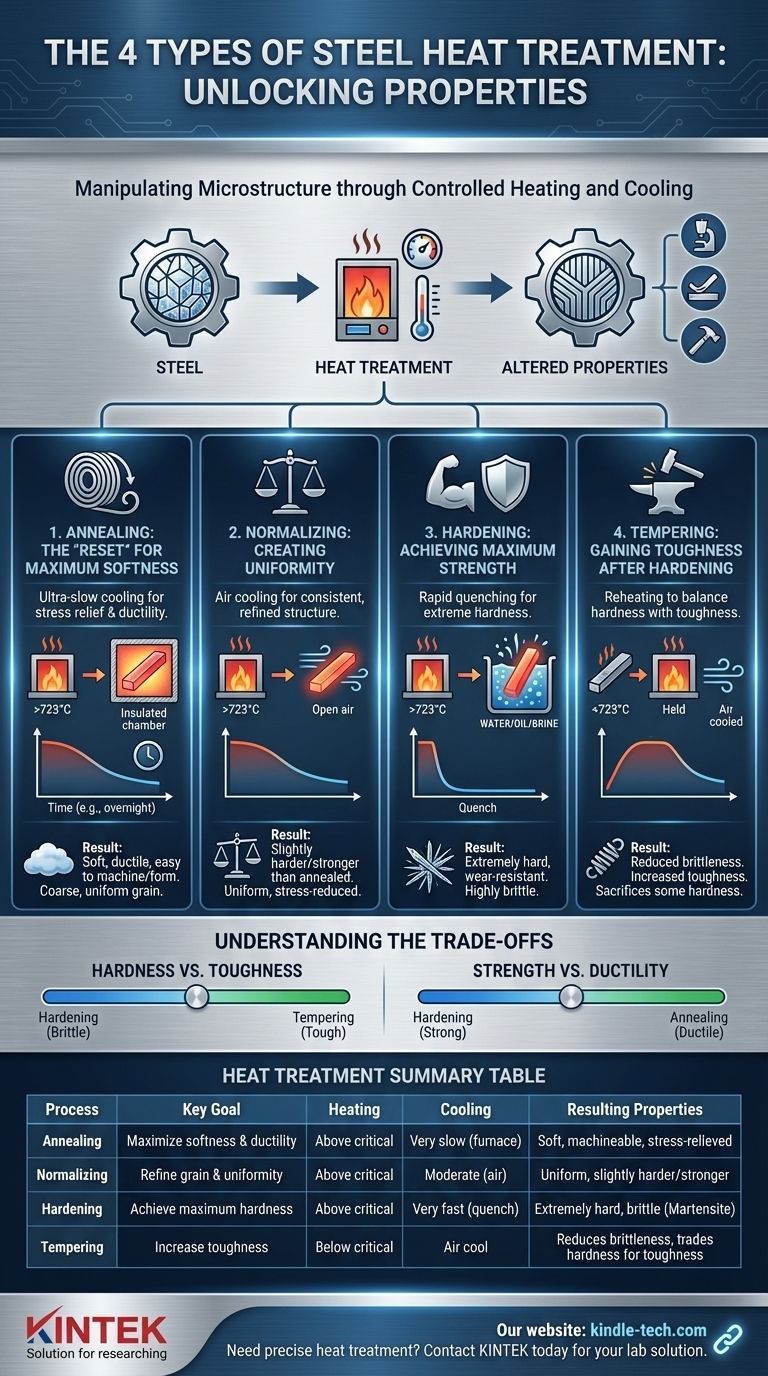

Zusammenfassungstabelle:

| Prozess | Hauptziel | Erhitzen | Abkühlen | Ergebnis-Eigenschaften |

|---|---|---|---|---|

| Glühen | Maximale Weichheit & Duktilität | Über kritischer Temperatur | Sehr langsam (Ofenabkühlung) | Weich, leicht zu bearbeiten, entspannt |

| Normalisieren | Kornstruktur verfeinern & Gleichmäßigkeit | Über kritischer Temperatur | Mäßig (stehende Luft) | Etwas härter/fester als geglüht, gleichmäßig |

| Härten | Maximale Härte & Verschleißfestigkeit erreichen | Über kritischer Temperatur | Sehr schnell (Abschrecken in Wasser/Öl) | Extrem hart, aber spröde (Martensit) |

| Anlassen | Zähigkeit nach dem Härten erhöhen | Unterhalb kritischer Temperatur | Luftkühlung | Reduziert Sprödigkeit, tauscht Härte gegen Zähigkeit |

Benötigen Sie eine präzise Wärmebehandlung für Ihre Komponenten? Der richtige Prozess ist entscheidend für die Leistung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient den Laborbedarf für Materialprüfung und -vorbereitung. Unsere Expertise stellt sicher, dass Ihr Stahl genau die erforderliche Härte, Zähigkeit oder Duktilität erreicht. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und die ideale Lösung für die Wärmebehandlung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist ein Muffelofen in Bezug auf die Umwelt? Erreichen Sie eine saubere, kontaminationsfreie Erwärmung

- Wie hoch ist die Temperatur für die Wärmebehandlung? Es hängt von Ihrem Metall und den gewünschten Eigenschaften ab

- Was ist die Wärmekapazität eines Muffelofens? Verständnis der thermischen Masse für optimale Leistung

- Was sind die Nachteile eines Muffelofens? Die Abwägung für Ihr Labor verstehen

- Wofür wird ein Muffelofen verwendet? Erzielen Sie eine reine Hochtemperaturverarbeitung