Bei Hochtemperaturanwendungen ist Graphit ein Material der Extreme. Es bietet eine unvergleichliche thermische Leistung und kann bei Temperaturen von bis zu 3000 °C eingesetzt werden, wo die meisten Metalle versagen würden. Seine Hauptvorteile sind die außergewöhnliche Energieeffizienz, das geringe Gewicht sowie schnelle Heiz- und Abkühlzyklen. Sein größter Nachteil ist jedoch das erhebliche Kontaminationsrisiko durch Partikelabrieb und Dampfaufnahme.

Der zentrale Kompromiss bei Graphit ist klar: Es bietet höchste thermische Effizienz und Stabilität in extremen Umgebungen, aber diese Leistung geht auf Kosten potenzieller Kontamination, die bei empfindlichen Prozessen sorgfältig gehandhabt werden muss.

Die Kernvorteile von Graphit in anspruchsvollen Umgebungen

Die einzigartige Atomstruktur von Graphit verleiht ihm eine Kombination von Eigenschaften, die es für bestimmte, hochbelastete Anwendungen, insbesondere solche mit intensiver Hitze, unverzichtbar machen.

Außergewöhnliche thermische Stabilität

Die bekannteste Eigenschaft von Graphit ist seine Fähigkeit, bei extremen Temperaturen zu funktionieren. Es behält seine strukturelle Integrität und seine Eigenschaften unter Bedingungen von bis zu 3000 °C (5432 °F) bei und übertrifft damit die Betriebsgrenzen der meisten Metalle und vieler Keramiken bei weitem.

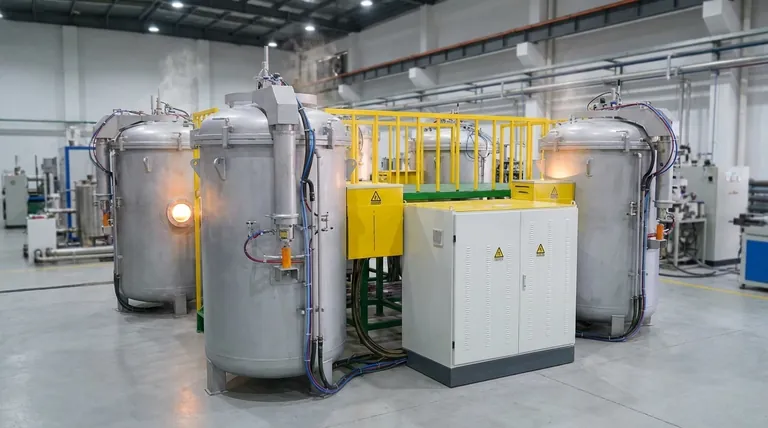

Dies macht es zu einem unverzichtbaren Material für Anwendungen wie Hochtemperatur-Vakuumöfen, Schmelzen und Gießen.

Überlegene Energieeffizienz

Obwohl Graphit erhebliche Wärme absorbieren kann, ist seine Gesamtenergiebilanz bemerkenswert effizient. Es besitzt eine hohe Emissivität, was bedeutet, dass es Wärmeenergie sehr effektiv und gleichmäßig abstrahlt.

Dies führt zu kürzeren Heiz- und Abkühlzeiten, wodurch die gesamten Prozesszyklusdauern verkürzt und der Energiebedarf von Geräten wie Induktionsöfen gesenkt wird.

Geringe Dichte und Gewicht

Im Vergleich zu hochschmelzenden Metallen, die in ähnlichen Temperaturbereichen verwendet werden könnten, weist Graphit eine wesentlich geringere Dichte auf.

Dies macht Komponenten leichter, einfacher zu handhaben und reduziert die Masse der strukturellen Unterstützung, die beim Bau großer Öfen erforderlich ist. Es vereinfacht auch Reparaturen und Ersatz vor Ort.

Die Kompromisse verstehen: Die Hauptnachteile von Graphit

Die Eigenschaften, die Graphit nützlich machen, führen auch zu erheblichen Herausforderungen. Seine poröse, geschichtete Natur ist die Quelle seiner kritischsten Nachteile.

Das inhärente Risiko der Kontamination

Die größte Schwäche von Graphit ist seine Neigung, seine Betriebsumgebung zu kontaminieren. Dies geschieht auf zwei Hauptarten: Partikelabrieb und Entgasung.

Dieses eine Problem ist oft der entscheidende Faktor gegen seinen Einsatz in Anwendungen, bei denen Reinheit oberste Priorität hat.

Partikelabrieb

Graphit ist relativ weich und kann Mikropartikel von seiner Oberfläche abgeben, insbesondere wenn es sich um eine minderwertige oder gebundene Form handelt.

In Reinräumen, bei der Halbleiterfertigung oder in medizinischen Anwendungen können diese frei schwebenden Kohlenstoffpartikel zu katastrophalem Produktausfall oder Kontamination führen.

Dampfaufnahme und Entgasung

Graphit ist porös und nimmt Feuchtigkeit, Reinigungsmittel und andere Dämpfe aus der Atmosphäre auf. Beim Erhitzen, insbesondere im Vakuum, setzt es diese eingeschlossenen Moleküle in einem Prozess frei, der als Entgasung bezeichnet wird.

Diese Entgasung kann das Vakuum in einem Ofen ruinieren oder unerwünschte chemische Verunreinigungen in einen empfindlichen Prozess einbringen, wodurch die Integrität des Endprodukts beeinträchtigt wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl von Graphit erfordert eine Abwägung seiner unübertroffenen thermischen Fähigkeiten gegen die kritische Notwendigkeit, die Kontamination zu kontrollieren. Ihr primäres Ziel bestimmt, ob es die richtige Wahl ist.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Leistung und Energieeffizienz liegt: Graphit ist eine ausgezeichnete, oft notwendige Wahl für Prozesse, die weit über 2000 °C ablaufen und bei denen Sie geringe Kohlenstoffpartikel tolerieren oder bewältigen können.

- Wenn Ihr Hauptaugenmerk auf absoluter Prozessreinheit und der Vermeidung von Kontamination liegt: Sie müssen entweder in hochreine, versiegelte Graphitsorten investieren oder alternative Materialien wie Molybdän, Wolfram oder fortschrittliche Keramiken in Betracht ziehen.

Letztendlich ist die Wahl von Graphit eine technische Entscheidung, die seine unglaubliche Hitzetoleranz priorisiert und gleichzeitig die Verantwortung übernimmt, seine Auswirkungen auf die Prozessumgebung zu mindern.

Zusammenfassungstabelle:

| Vorteil | Nachteil |

|---|---|

| Außergewöhnliche thermische Stabilität (bis zu 3000 °C) | Kontaminationsrisiko durch Partikelabrieb |

| Überlegene Energieeffizienz & schnelles Cycling | Dampfaufnahme und Entgasung im Vakuum |

| Geringe Dichte & Gewicht für einfachere Handhabung | Erfordert sorgfältiges Management in reinheitskritischen Prozessen |

Fällt es Ihnen schwer, das richtige Hochtemperaturmaterial für Ihren Laborprozess auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung sowie Hochleistungsmaterialien wie hochreines Graphit, um Ihre spezifischen thermischen Anforderungen und Reinheitsanforderungen zu erfüllen. Lassen Sie sich von unseren Spezialisten helfen, Leistung und Kontaminationskontrolle in Einklang zu bringen. Kontaktieren Sie uns noch heute, um die Effizienz und Produktintegrität Ihres Labors zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum ist Graphit der beste Wärmeleiter? Sein richtungsabhängiger thermischer Vorteil

- Wird Graphit durch Hitze beeinflusst? Entdecken Sie seine bemerkenswerte Festigkeit und Stabilität bei hohen Temperaturen

- Was sind die industriellen Anwendungen von Graphit? Von der Metallurgie bis zu Halbleitern

- Wie hoch ist die Temperaturbeständigkeit von Graphit? Sein Potenzial für hohe Temperaturen in Ihrem Labor ausschöpfen

- Beeinflusst Hitze Graphit? Die entscheidende Rolle der Atmosphäre für die Hochtemperaturleistung