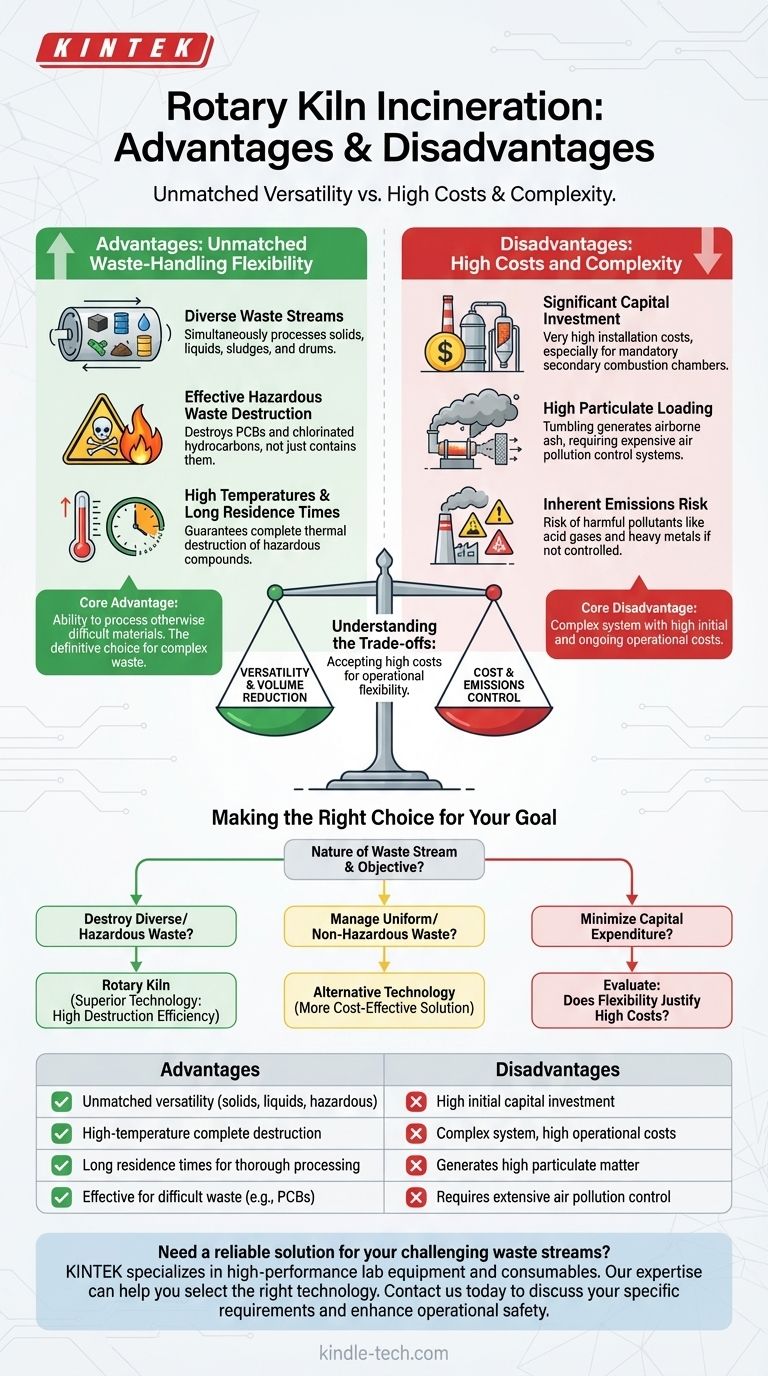

Der Hauptvorteil eines Drehrohrofen-Verbrennungssystems ist seine unübertroffene Vielseitigkeit, die es ermöglicht, eine Vielzahl von festen, flüssigen und gefährlichen Abfällen, die andere Systeme nicht bewältigen können, sicher zu vernichten. Diese Flexibilität geht jedoch mit erheblichen Kosten einher, sowohl bei der hohen anfänglichen Kapitalinvestition für Nachbrennkammern als auch bei der Bewältigung der hohen Mengen an Partikeln, die sie erzeugt.

Ein Drehrohrofen ist die definitive Wahl für die Behandlung komplexer, gemischter oder gefährlicher Abfallströme aufgrund seines Hochtemperaturbetriebs und langer Verweilzeiten. Der zentrale Kompromiss besteht darin, hohe Anfangskosten und komplexe betriebliche Anforderungen im Austausch für diese unübertroffene Betriebsflexibilität in Kauf zu nehmen.

Der Kernvorteil: Unübertroffene Flexibilität bei der Abfallbehandlung

Die Hauptstärke eines Drehrohrofens liegt in seiner Fähigkeit, Materialien zu verarbeiten, die sonst schwer zu handhaben sind. Sein Design macht ihn zur bevorzugten Technologie für die anspruchsvollsten Entsorgungsaufgaben.

Verarbeitung vielfältiger Abfallströme

Das rotierende, zylindrische Design des Ofens wälzt das Abfallmaterial ständig um. Diese Aktion ermöglicht es, gleichzeitig Feststoffe, Flüssigkeiten, Schlämme, Gase und sogar ganze Abfallfässer zu verarbeiten, was ihn außergewöhnlich anpassungsfähig macht.

Effektive Vernichtung gefährlicher Abfälle

Diese Technologie wird zunehmend zur Entsorgung gefährlicher Materialien wie polychlorierter Biphenyle (PCBs) und anderer chlorierter Kohlenwasserstoffe eingesetzt. Das Systemdesign gewährleistet, dass diese Materialien vernichtet und nicht nur eingedämmt werden.

Hohe Temperaturen und lange Verweilzeiten

Drehrohröfen arbeiten bei sehr hohen Temperaturen und halten Abfälle über einen längeren Zeitraum im Inneren. Diese beiden Faktoren – hohe Temperatur und lange Verweilzeit – sind entscheidend, um die vollständige thermische Zerstörung gefährlicher Verbindungen zu gewährleisten.

Der Hauptnachteil: Hohe Kosten und Komplexität

Die Vielseitigkeit eines Drehrohrofen-Verbrennungssystems wird durch ein komplexes und teures System ermöglicht. Diese betrieblichen Realitäten stellen seine Hauptnachteile dar.

Erhebliche Kapitalinvestitionen

Drehrohrofen-Systeme haben sehr hohe Installationskosten. Ein großer Teil dieser Kosten entfällt auf die obligatorische Nachbrennkammer (oder Nachbrenner), die erforderlich ist, um eine vollständige Verbrennung und Zerstörung von Schadstoffen zu gewährleisten.

Hohe Partikelbelastung

Die Taumelbewegung, die den Ofen so effektiv beim Mischen macht, erzeugt auch eine große Menge an Flugstaub und Partikeln. Dies erfordert umfangreiche und kostspielige nachgeschaltete Luftreinhaltungssysteme, um diese Partikel abzufangen, bevor sie freigesetzt werden.

Inhärentes Emissionsrisiko

Wie alle Verbrennungstechnologien wandeln Drehrohröfen feste oder flüssige Abfälle in gasförmige Emissionen um. Wenn diese nicht ordnungsgemäß kontrolliert werden, können sie schädliche Schadstoffe wie saure Gase und Schwermetalle enthalten, die ein Risiko für die Umwelt und die menschliche Gesundheit darstellen.

Die Kompromisse verstehen

Die Wahl eines Drehrohrofens beinhaltet eine klare Reihe von Kompromissen. Das Verständnis dieser ist entscheidend für eine fundierte Entscheidung.

Vielseitigkeit vs. Kosten

Der zentrale Kompromiss ist einfach: Sie gewinnen die Fähigkeit, nahezu jeden Abfallstrom zu verarbeiten, zahlen aber einen erheblichen Aufpreis für diese Fähigkeit, sowohl bei den Anschaffungs- als auch bei den Betriebskosten.

Volumenreduzierung vs. Emissionskontrolle

Der Ofen zeichnet sich durch die Reduzierung des physikalischen Abfallvolumens aus, was ein großer Vorteil für Deponien ist. Dies erreicht er jedoch, indem er diesen Abfall in Gas umwandelt, was dann ein komplexes und teures Rauchgasreinigungssystem zur Bewältigung erfordert.

Energieerzeugung vs. Schadstoffrisiko

Während die Wärme aus der Verbrennung zur Energieerzeugung genutzt werden kann, ist dieser Vorteil immer mit der betrieblichen Verantwortung der Bewältigung toxischer Emissionen verbunden. Jeder Ausfall des Umweltschutzsystems kann einen Vorteil in eine Belastung verwandeln.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung für einen Drehrohrofen sollte ausschließlich auf der Art Ihres Abfallstroms und Ihrem primären Ziel basieren.

- Wenn Ihr Hauptaugenmerk auf der Vernichtung vielfältiger oder gefährlicher Abfallströme liegt: Der Drehrohrofen ist aufgrund seiner robusten Verarbeitungsfähigkeiten und hohen Zerstörungseffizienz die überlegene Technologie.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung eines gleichmäßigen, ungefährlichen Abfallstroms liegt: Eine weniger komplexe und kostengünstigere Verbrennungstechnologie kann eine wirtschaftlichere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Investitionsausgaben liegt: Sie müssen sorgfältig prüfen, ob die betriebliche Flexibilität eines Drehrohrofens seine deutlich höheren anfänglichen und laufenden Kosten rechtfertigt.

Letztendlich ist die Wahl eines Drehrohrofens eine Investition in die betriebliche Flexibilität für die anspruchsvollsten Abfallmanagement-Szenarien.

Zusammenfassungstabelle:

| Vorteile | Nachteile |

|---|---|

| Unübertroffene Vielseitigkeit für Feststoffe, Flüssigkeiten und gefährliche Abfälle | Hohe anfängliche Kapitalinvestitionen |

| Hochtemperaturbetrieb gewährleistet vollständige Zerstörung | Komplexes System mit hohen Betriebskosten |

| Lange Verweilzeiten für eine gründliche Verarbeitung | Erzeugt hohe Mengen an Partikeln |

| Effektiv für vielfältige und schwierige Abfallströme (z.B. PCBs) | Erfordert umfangreiche Luftreinhaltungssysteme |

Benötigen Sie eine zuverlässige Lösung für Ihre anspruchsvollen Abfallströme? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unser Fachwissen kann Ihnen helfen, die richtige Technologie für eine effiziente und sichere Abfallvernichtung auszuwählen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und Ihre Betriebssicherheit und -effizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker