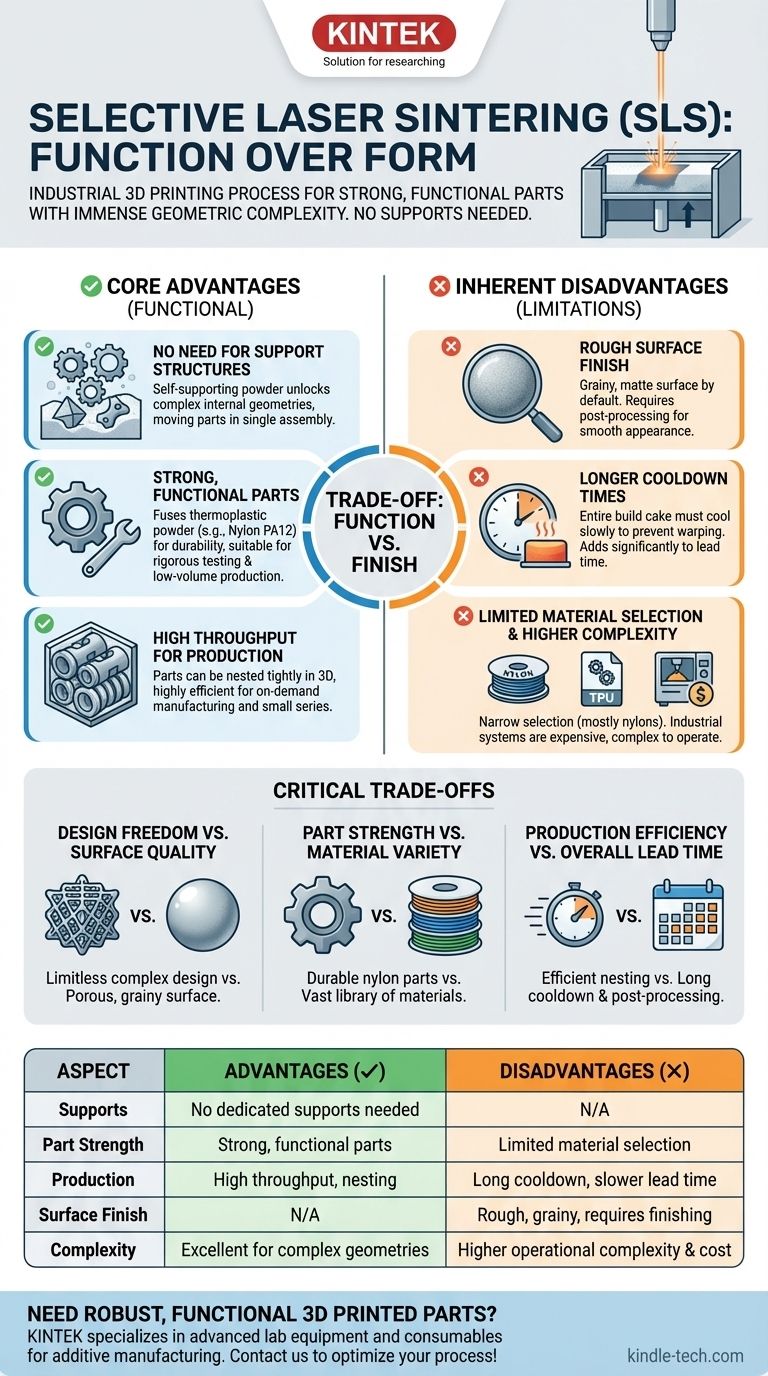

Im Kern ist das Selektive Lasersintern (SLS) ein industrielles 3D-Druckverfahren, das für die Herstellung starker, funktionaler Teile mit immenser geometrischer Komplexität geschätzt wird. Sein Hauptvorteil ist, dass es keine speziellen Stützstrukturen benötigt, da das ungenutzte Pulver in der Baukammer das Teil während des Drucks stützt. Diese Festigkeit und Designfreiheit gehen jedoch auf Kosten einer rauen, porösen Oberfläche und begrenzterer Materialoptionen im Vergleich zu anderen Methoden.

Der zentrale Kompromiss von SLS ist einfach: Sie gewinnen eine unvergleichliche Designfreiheit und robuste mechanische Eigenschaften im Austausch für eine geringere Oberflächenauflösung und längere Verarbeitungszeiten. Es ist eine Technologie, die auf Funktion statt Form ausgelegt ist.

Die wichtigsten Vorteile von SLS erklärt

Die SLS-Technologie zeichnet sich in Anwendungen aus, bei denen die mechanische Leistung und die geometrische Komplexität eines Teils wichtiger sind als seine Oberflächenästhetik.

Keine Stützstrukturen erforderlich

Der bedeutendste Vorteil von SLS ist seine selbsttragende Natur. Das ungesinterte Pulver, das das Teil während des Bauprozesses umgibt, fungiert als natürliche, körnige Stütze.

Diese einzige Eigenschaft ermöglicht die Erstellung unglaublich komplexer interner Geometrien, ineinandergreifender Komponenten und beweglicher Teile, die in einer einzigen Baugruppe gedruckt werden – Leistungen, die mit Technologien wie FDM oder SLA, die Einwegstützen erfordern, schwierig oder unmöglich sind.

Starke, funktionale Teile

SLS-Drucker verschmelzen thermoplastisches Pulver (am häufigsten Nylon PA12) zu einem festen Objekt und erzeugen Teile mit guten mechanischen Eigenschaften wie Festigkeit und Haltbarkeit.

Die resultierenden Komponenten eignen sich für strenge Funktionstests, Fertigungshilfen wie Vorrichtungen und Spannmittel sowie sogar für die Kleinserienproduktion von Endverbraucherteilen.

Hoher Durchsatz für die Produktion

Da keine Stützstrukturen benötigt werden, können Teile im gesamten Bauvolumen dreidimensional „verschachtelt“ oder dicht zusammengepackt werden.

Dies ermöglicht die gleichzeitige Produktion vieler verschiedener Teile in einem einzigen Drucklauf, was SLS für die On-Demand-Fertigung und kleine Produktionsserien hocheffizient und kostengünstig macht.

Die inhärenten Nachteile verstehen

Derselbe Prozess, der SLS seine Stärken verleiht, schafft auch seine primären Einschränkungen. Das Verständnis dieser ist entscheidend, um zu entscheiden, ob es die richtige Technologie für Ihr Projekt ist.

Raue Oberfläche

Die fertigen Teile haben standardmäßig eine körnige, matte Oberfläche. Dies ist ein direktes Ergebnis des pulverförmigen Schmelzprozesses.

Während Nachbearbeitungstechniken wie Trommelpolieren oder Dampfglätten die Oberfläche verbessern können, ist ein rohes SLS-Teil nicht für Anwendungen geeignet, die optische Klarheit oder ein glattes, spritzgegossenes Aussehen direkt aus dem Drucker erfordern.

Längere Abkühlzeiten

Der gesamte Block aus geschmolzenem und ungeschmolzenem Pulver, bekannt als „Build Cake“, muss langsam und kontrolliert im Drucker abkühlen. Dies kann viele Stunden dauern.

Ein überstürztes Abkühlen kann zu Verformungen des Teils und Maßungenauigkeiten führen. Diese notwendige Verzögerung verlängert die Gesamtvorlaufzeit vom Druckstart bis zum fertigen Teil erheblich.

Begrenzte Materialauswahl

Obwohl die für SLS verfügbaren Materialien robust sind, ist die Auswahl im Vergleich zu anderen Methoden gering. Der Markt wird von Nylons (PA11, PA12) dominiert, wobei einige flexible TPU- und gefüllte Verbundoptionen verfügbar sind.

Sie werden nicht die große Auswahl an Farben, Transparenzen oder speziellen Harzen finden, die bei Technologien wie Fused Deposition Modeling (FDM) oder Stereolithographie (SLA) verfügbar sind.

Höhere Betriebskomplexität

SLS-Systeme sind Industriemaschinen, die teurer und komplexer zu bedienen sind als Desktop-Drucker. Sie erfordern speziellen Platz, erhebliche Leistung und ein sorgfältiges Management des Pulvermaterials, um Sicherheit und Teilequalität zu gewährleisten.

Die kritischen Kompromisse: Funktion vs. Oberfläche

Die Wahl von SLS bedeutet, bestimmte Fähigkeiten aktiv gegenüber anderen zu priorisieren. Die Entscheidung hängt fast immer von den folgenden Kompromissen ab.

Designfreiheit vs. Oberflächenqualität

Dies ist der primäre Kompromiss. SLS bietet nahezu unbegrenzte Designfreiheit für komplexe interne Kanäle und konsolidierte Baugruppen, aber der Preis ist eine poröse und körnige Oberfläche. Wenn Ihr Teil ohne Nachbearbeitung optisch perfekt sein muss, ist SLS die falsche Wahl.

Teilfestigkeit vs. Materialvielfalt

Sie erhalten starke, langlebige, technische Nylonteile, die mechanischen Belastungen standhalten können. Sie verzichten jedoch auf den Zugriff auf die riesige und erschwingliche Bibliothek von Filamenten (wie PLA, PETG, ABS), die in FDM verwendet werden, oder die speziellen Photopolymerharze von SLA.

Produktionseffizienz vs. Gesamtvorlaufzeit

Das Verschachteln von Teilen macht die Druckphase selbst für Kleinserien sehr effizient. Die lange Abkühlzeit und die notwendigen Nachbearbeitungsschritte (wie Entpulvern und Reinigen) bedeuten jedoch, dass die gesamte Bearbeitungszeit länger sein kann als bei anderen Technologien.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob SLS die richtige Technologie ist, bewerten Sie die kritischste Anforderung Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien und funktionalem Prototyping liegt: SLS ist aufgrund seiner Festigkeit und des stützenfreien Druckverfahrens wahrscheinlich die beste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Kleinserienproduktion langlebiger Endverbraucherteile liegt: Die Teileverschachtelungsfunktion und die robusten Materialeigenschaften machen SLS zu einer hocheffizienten Lösung.

- Wenn Ihr Hauptaugenmerk auf glatten, detailreichen visuellen Modellen liegt: Sie sollten eine harzbasierte Technologie wie SLA oder PolyJet verwenden, um die erforderliche Oberflächenqualität zu erzielen.

- Wenn Ihr Hauptaugenmerk auf niedrigen Kosten und der Erkundung einer Vielzahl von Materialien liegt: FDM bleibt die zugänglichste und vielseitigste Option für weniger anspruchsvolle Anwendungen.

Indem Sie diese grundlegenden Kompromisse verstehen, können Sie SLS selbstbewusst für Anwendungen auswählen, die seine einzigartigen Stärken in der funktionalen Komplexität ausspielen.

Zusammenfassungstabelle:

| Aspekt | Vorteile von SLS | Nachteile von SLS |

|---|---|---|

| Stützen | Keine speziellen Stützen erforderlich; selbsttragendes Pulver | N/A |

| Teilfestigkeit | Starke, funktionale Teile; gut für Tests & Endanwendungen | Begrenzte Materialauswahl (meist Nylons) |

| Produktion | Hoher Durchsatz; Teile können für Effizienz verschachtelt werden | Lange Abkühlzeiten; längere Gesamtvorlaufzeit |

| Oberflächengüte | N/A | Raue, körnige Oberfläche; erfordert Nachbearbeitung |

| Komplexität | Hervorragend für komplexe Geometrien und bewegliche Baugruppen | Höhere Betriebskomplexität und Kosten |

Benötigen Sie robuste, funktionale 3D-gedruckte Teile für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für die additive Fertigung. Egal, ob Sie komplexe Komponenten prototypisieren oder langlebige Endverbraucherteile produzieren, unsere Expertise kann Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie die SLS-Technologie Ihre spezifischen Labor- und Fertigungsanforderungen erfüllen kann!

Visuelle Anleitung

Ähnliche Produkte

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

Andere fragen auch

- Was ist das allgemeine Vorgehen und welche Vorsichtsmaßnahmen sind beim Polieren zu treffen? Erzielung eines makellosen Elektrodenfinishs

- Was sind die Vorteile eines elektrolytischen Poliergeräts für TEM-Proben aus EK-181-Stahl? Gewährleistung der Integrität der Probe

- Welche Rolle spielen Labor-Schleif- und Poliersysteme beim Nitrieren? Sorgen Sie für überragende Spiegelfinish & Ionenpenetration

- Was ist der Zweck der Verwendung von Epoxidharz und Labor-Einbettungsgeräten? Präzision bei der Analyse von U71Mn-Schweißbereichen

- Was ist der Unterschied zwischen Heiß- und Kaltvergießen? Wählen Sie die richtige Methode für Ihre Probe