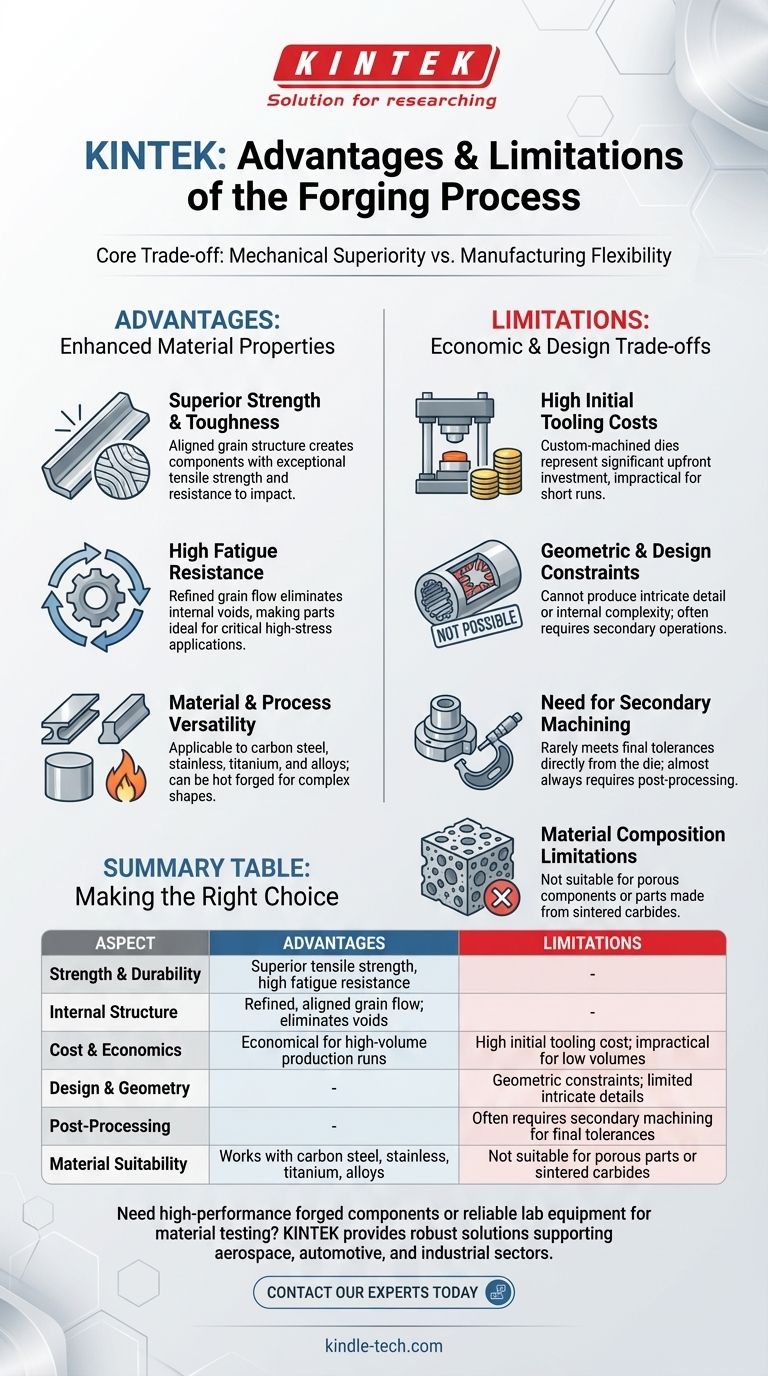

Im Wesentlichen erzeugt das Schmieden außergewöhnlich starke und langlebige Metallteile, doch diese überlegene Leistung geht mit erheblichen Kompromissen einher. Der Prozess zeichnet sich durch die Herstellung von Komponenten mit hoher Ermüdungsbeständigkeit und struktureller Integrität aus, indem er die innere Kornstruktur des Metalls verfeinert. Er ist jedoch durch hohe anfängliche Werkzeugkosten, geometrische Einschränkungen und die häufige Notwendigkeit einer nachträglichen Bearbeitung zur Erzielung endgültiger Toleranzen begrenzt.

Der zentrale Entscheidungspunkt für die Anwendung des Schmiedeprozesses ist ein Kompromiss zwischen mechanischer Überlegenheit und Fertigungsflexibilität. Schmieden ist die optimale Wahl für hochbeanspruchte Anwendungen, die in großen Stückzahlen hergestellt werden, wo die Anfangsinvestition durch unübertroffene Festigkeit und langfristige Zuverlässigkeit gerechtfertigt ist.

Der Kernvorteil: Verbesserte Materialeigenschaften

Der Hauptgrund für die Wahl des Schmiedens ist seine Fähigkeit, die metallurgischen und mechanischen Eigenschaften eines Metalls zu optimieren. Der Prozess verwendet immense Druckkräfte, um das Material zu formen, wodurch seine innere Struktur auf eine Weise verändert wird, die andere Prozesse nicht nachbilden können.

Überlegene Festigkeit und Zähigkeit

Im Gegensatz zum Gießen, bei dem geschmolzenes Metall mit einer zufälligen Kornstruktur erstarrt, zwingt das Schmieden die Körner, sich an die Form des Teils anzupassen. Dieser kontinuierliche, verfeinerte Kornfluss erzeugt Komponenten mit außergewöhnlicher Zugfestigkeit und Schlagfestigkeit.

Hohe Ermüdungsbeständigkeit

Die ausgerichtete Kornstruktur eliminiert innere Hohlräume und Defekte, die bei anderen Methoden üblich sind. Diese strukturelle Integrität macht geschmiedete Teile äußerst widerstandsfähig gegen Ermüdung und Verschleiß durch zyklische Belastungen, wodurch sie ideal für kritische Komponenten in der Luft- und Raumfahrt, im Automobilbau und in Industriemaschinen sind.

Material- und Prozessvielfalt

Schmieden kann auf eine Vielzahl von Metallen angewendet werden, darunter Kohlenstoffstahl, Edelstahl, Titan und verschiedene Legierungen. Der Prozess kann auch angepasst werden, beispielsweise beim Warmumformen, wo Wärme angewendet wird, um eine größere Materialverformung und die Erzeugung komplexerer Formen zu ermöglichen.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Schmieden überlegene Teile erzeugt, sind seine Vorteile nicht universell. Der Prozess birgt spezifische wirtschaftliche und konstruktive Einschränkungen, die ihn für bestimmte Anwendungen ungeeignet machen.

Hohe anfängliche Werkzeugkosten

Die zum Pressen und Formen des Metalls verwendeten Gesenke sind extrem hart und müssen kundenspezifisch bearbeitet werden, was eine erhebliche Vorabinvestition darstellt. Diese hohen Anfangskosten machen das Schmieden für kurze Produktionsläufe oder Prototypen unwirtschaftlich.

Geometrische und konstruktive Einschränkungen

Schmieden kann keine Teile mit dem gleichen Detailgrad oder der gleichen inneren Komplexität wie Gießen oder Bearbeiten herstellen. Die Erstellung kleiner, fein gestalteter Merkmale erfordert oft umfangreiche Sekundärbearbeitungen, was die Gesamtkosten und die Lieferzeit erhöht.

Die Notwendigkeit der Nachbearbeitung

Aufgrund der Natur des Prozesses erfüllen geschmiedete Teile ihre endgültigen Maßvorgaben selten direkt aus dem Gesenk. Eine größere Notwendigkeit der Nachbearbeitung ist fast immer erforderlich, um enge Toleranzen und eine präzise Oberflächengüte zu erreichen.

Einschränkungen der Materialzusammensetzung

Der Schmiedeprozess ist nicht für alle Materialien oder Strukturen geeignet. Er kann nicht zur Herstellung poröser Komponenten wie selbstschmierender Lager, Teile aus Sinterkarbiden oder Komponenten, die eine Mischung verschiedener Metalle erfordern, verwendet werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Fertigungsverfahrens erfordert die Abstimmung der Stärken der Methode mit dem Hauptziel Ihres Projekts. Schmieden ist ein leistungsstarkes Werkzeug, aber nur, wenn es im richtigen Kontext eingesetzt wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Zuverlässigkeit liegt: Schmieden ist die unübertroffene Wahl für kritische, hochbeanspruchte Komponenten, bei denen ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf kompliziertem Design oder Kleinserienproduktion liegt: Alternative Methoden wie CNC-Bearbeitung oder Feinguss sind mit ziemlicher Sicherheit kostengünstiger und flexibler.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei hohem Volumen liegt: Schmieden wird bei großen Produktionsläufen sehr wirtschaftlich, da die anfänglichen Werkzeugkosten auf Tausende von starken, zuverlässigen Teilen verteilt werden.

Letztendlich ist die Entscheidung für das Schmieden eine Investition in die mechanische Integrität, wo die Anwendung dies erfordert.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Einschränkungen |

|---|---|---|

| Festigkeit & Haltbarkeit | Überlegene Zugfestigkeit, hohe Ermüdungsbeständigkeit | - |

| Innere Struktur | Verfeinerter, ausgerichteter Kornfluss; eliminiert Hohlräume | - |

| Kosten & Wirtschaftlichkeit | Wirtschaftlich für Großserienproduktion | Hohe anfängliche Werkzeugkosten; unpraktisch für geringe Stückzahlen |

| Design & Geometrie | - | Geometrische Einschränkungen; begrenzte komplizierte Details |

| Nachbearbeitung | - | Erfordert oft Nachbearbeitung für endgültige Toleranzen |

| Materialeignung | Funktioniert mit Kohlenstoffstahl, Edelstahl, Titan, Legierungen | Nicht geeignet für poröse Teile oder Sinterkarbide |

Benötigen Sie leistungsstarke Schmiedekomponenten oder zuverlässige Laborgeräte für Materialprüfungen?

Bei KINTEK sind wir darauf spezialisiert, robuste Laborgeräte und Verbrauchsmaterialien anzubieten, die den anspruchsvollen Standards von Industrien entsprechen, die auf geschmiedete Teile angewiesen sind. Ob Sie in der Luft- und Raumfahrt, im Automobilbau oder in der Industriemaschinenbranche tätig sind, unsere Lösungen unterstützen Ihren Bedarf an Qualität und Zuverlässigkeit.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihr Labor erfolgreich auszustatten.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- Automatische hydraulische Pressenmaschine für Laborpellets für den Laboreinsatz

Andere fragen auch

- Wie heiß wird eine hydraulische Presse? Die kritische Hitze in Ihrem Hydrauliksystem verstehen

- Werden hydraulische Pressen mit Wasser betrieben? Entdecken Sie die entscheidende Rolle von Hydrauliköl.

- Warum werden KBr-Presslinge in der FTIR verwendet? Erzielen Sie eine klare, genaue Analyse von festen Proben

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festelektrolyt-Pellets? Gewährleistung der Datengenauigkeit

- Was ist die Verwendung von KBr? Meistern Sie die Probenvorbereitung für eine genaue IR-Spektroskopie