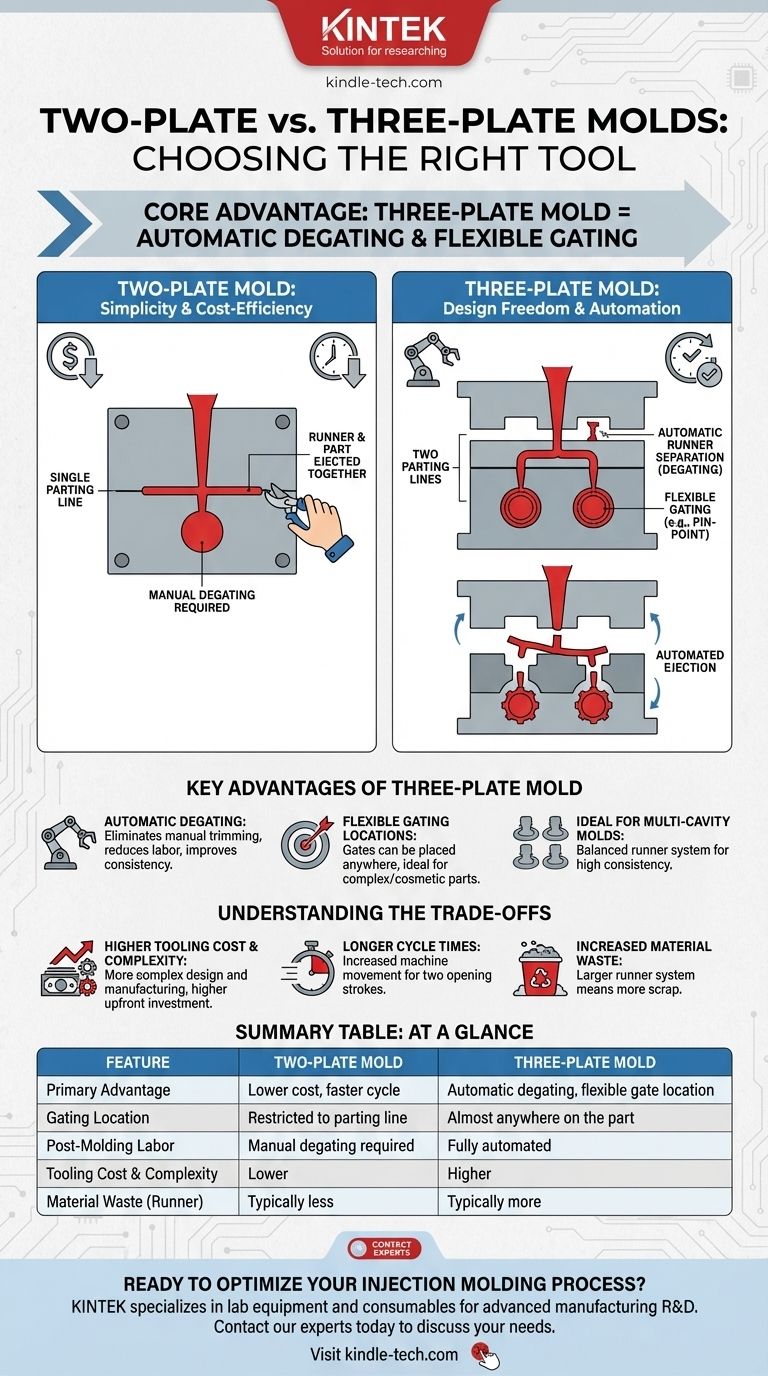

Im Kern liegt der Hauptvorteil eines Dreiplattenwerkzeugs in seiner Fähigkeit, das Anguss-System automatisch vom Formteil zu trennen, was eine erhebliche Flexibilität bei der Angussplatzierung bietet. Während ein einfacheres Zweiplattenwerkzeug billiger und oft schneller ist, ermöglicht ein Dreiplattenwerkzeug komplexere Teiledesigns und reduziert die Arbeitskosten nach dem Formen.

Die Entscheidung zwischen einem Zweiplatten- und einem Dreiplattenwerkzeug ist ein strategischer Kompromiss. Sie wählen zwischen der anfänglichen Einfachheit und den geringen Kosten eines Zweiplattenwerkzeugs und der erweiterten Designfreiheit und nachgelagerten Automatisierung eines Dreiplattensystems.

Der grundlegende Unterschied: Wie sie den Kunststofffluss steuern

Der Hauptunterschied zwischen diesen beiden Werkzeugtypen liegt darin, wie sie den Anguss handhaben – den Kanal, der geschmolzenen Kunststoff von der Düse der Maschine zur Formkavität leitet. Dieser strukturelle Unterschied bestimmt ihre primären Funktionen und Anwendungen.

Wie ein Zweiplattenwerkzeug funktioniert

Ein Zweiplattenwerkzeug ist das gebräuchlichste und einfachste Design im Spritzgießen. Es besteht aus zwei Hauptplatten, einer Kavitätenseite und einer Kernseite, die sich an einer einzigen Trennebene treffen.

Das Anguss-System und der Anguss (die Öffnung zur Formkavität) befinden sich auf derselben Trennebene. Wenn das Werkzeug öffnet, werden das Teil und der angebrachte Anguss zusammen ausgeworfen. Dies erfordert einen sekundären Arbeitsgang, entweder manuell oder robotisch, um den Anguss vom fertigen Teil zu trennen.

Wie ein Dreiplattenwerkzeug funktioniert

Ein Dreiplattenwerkzeug führt eine zusätzliche "Angussplatte" zwischen der oberen Spannplatte und der Kavitätenplatte ein. Dadurch entstehen zwei Trennebenen.

Das Anguss-System ist zwischen der oberen Platte und der Angussplatte eingeschlossen. Wenn sich das Werkzeug öffnet, trennt die erste Trennebene den Anguss vom Teil, wobei der Kunststoff am Anguss automatisch abgeschert wird. Die zweite Trennebene öffnet sich dann, um das fertige Teil auszuwerfen, wobei der Anguss separat ausgeworfen wird.

Hauptvorteile des Dreiplattenwerkzeugs

Die komplexere Struktur eines Dreiplattenwerkzeugs ermöglicht mehrere entscheidende Funktionen, die mit einem Standard-Zweiplattenwerkzeug nicht zu erreichen sind.

Automatisches Entgraten

Dies ist der bedeutendste Vorteil. Der Anguss wird während der Öffnungssequenz des Werkzeugs automatisch vom Teil abgeschert.

Dies eliminiert die Notwendigkeit eines manuellen Entgratungsprozesses, was Arbeitskosten reduziert, die Zykluskonsistenz verbessert und potenzielle kosmetische Schäden am Teil durch manuelles Schneiden verhindert.

Flexible Angussplatzierungen

Da sich der Anguss auf einer separaten Platte befindet, kann der Anguss fast überall auf der Oberfläche des Teils platziert werden, nicht nur entlang der Trennebene.

Dies ist ideal für die Punktanguss-Technik direkt in die Mitte eines runden Teils, um eine gleichmäßige Füllung zu gewährleisten und Verzug zu reduzieren. Es ermöglicht auch die Angussplatzierung auf kosmetisch wichtigen Oberflächen, wo ein Angussrest inakzeptabel wäre.

Ideal für Mehrfach-Kavitätenwerkzeuge

Dreiplattenwerkzeuge eignen sich hervorragend zur Herstellung mehrerer kleiner Teile in einem einzigen Zyklus. Das Design ermöglicht ein ausgewogenes Anguss-System, das jede Kavität gleichmäßig von einem zentralen Angusskanal speist und so eine höhere Konsistenz von Teil zu Teil gewährleistet.

Die Kompromisse verstehen

Die Vorteile eines Dreiplattenwerkzeugs gehen mit klaren und wichtigen Kompromissen einher, die berücksichtigt werden müssen.

Höhere Werkzeugkosten und Komplexität

Die Hinzufügung einer dritten Platte und der damit verbundenen Mechanismen macht das Werkzeug erheblich komplexer in Design, Herstellung und Wartung.

Dies führt direkt zu höheren anfänglichen Werkzeugkosten und einer längeren Lieferzeit für die Herstellung des Werkzeugs im Vergleich zu einem einfacheren Zweiplatten-Design.

Längere Zykluszeiten

Obwohl es Zeit spart, indem es das manuelle Entgraten eliminiert, führt die mechanische Aktion eines Dreiplattenwerkzeugs oft zu einer längeren Zykluszeit.

Das Werkzeug erfordert einen längeren Öffnungshub, um die beiden Trennebenen zu trennen und sowohl das Teil als auch den Anguss auszuwerfen. Diese zusätzliche Maschinenbewegung erhöht die Zeit für jeden kompletten Zyklus.

Erhöhter Materialausschuss

Das Anguss-System in einem Dreiplattenwerkzeug ist typischerweise größer und komplexer als in einem Zweiplattenwerkzeug. Dies führt dazu, dass mehr Kunststoffmaterial für den Anguss verwendet wird, der oft wiederverarbeitet oder als Ausschuss entsorgt wird, was die Materialkosten pro Teil erhöht.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl des richtigen Werkzeugtyps hängt nicht davon ab, welcher universell "besser" ist, sondern welcher für Ihr spezifisches Teil, Produktionsvolumen und Budget geeignet ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, die anfänglichen Werkzeugkosten zu minimieren und den schnellsten Maschinenzyklus zu erreichen: Ein Zweiplattenwerkzeug ist die definitive Wahl, vorausgesetzt, Sie können das manuelle Entgraten und seine Angussplatzierungen an der Trennebene unterbringen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion mit minimalem Arbeitsaufwand liegt: Das automatische Entgraten eines Dreiplattenwerkzeugs kann einen erheblichen Return on Investment liefern, indem es einen kostspieligen sekundären Arbeitsgang eliminiert.

- Wenn Ihr Teiledesign einen zentralen Anguss für strukturelle Integrität oder Ästhetik erfordert: Ein Dreiplattenwerkzeug bietet die notwendige Angussflexibilität, die ein Standard-Zweiplattenwerkzeug einfach nicht bieten kann.

Letztendlich erfordert Ihre Wahl ein Abwägen der anfänglichen Investition in die Werkzeugkomplexität gegen die langfristigen Vorteile in Automatisierung und Designfreiheit.

Zusammenfassungstabelle:

| Merkmal | Zweiplattenwerkzeug | Dreiplattenwerkzeug |

|---|---|---|

| Primärer Vorteil | Niedrigere Kosten, schnellerer Zyklus | Automatisches Entgraten, flexible Angussplatzierung |

| Angussplatzierung | Beschränkt auf die Trennebene | Fast überall am Teil |

| Arbeitsaufwand nach dem Formen | Manuelles Entgraten erforderlich | Vollautomatisch |

| Werkzeugkosten & Komplexität | Niedriger | Höher |

| Materialausschuss (Anguss) | Typischerweise weniger | Typischerweise mehr |

Bereit, Ihren Spritzgussprozess zu optimieren?

Die Wahl des richtigen Werkzeugs ist entscheidend für den Erfolg Ihres Projekts und gleicht die anfänglichen Kosten mit der langfristigen Effizienz ab. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die zur Unterstützung fortschrittlicher Fertigungs-F&E benötigt werden, einschließlich Prototypenentwicklung und Materialprüfung für Anwendungen wie Spritzguss.

Unsere Expertise kann Ihnen helfen, Ihre Werkzeugdesignentscheidungen zu validieren und sicherzustellen, dass Ihre Produktion reibungslos läuft. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Labor- und Produktionsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Polygon-Pressform für Labor

- Spezialform-Pressform für das Labor

- Rotations-Rundläufer-Tablettenpresse mit mehreren Stempeln, Formring für rotierende ovale und quadratische Formen

- Zylindrische Pressform mit Skala für Labor

- Spezielle Heißpressform für Laboranwendungen

Andere fragen auch

- Welche Rolle spielen Graphitformen beim Vakuum-Heißpressen? Optimierung von Dichte und Präzision für Metall-Keramik-Verbundwerkstoffe

- Was ist die Verwendung von Kaliumbromid in der IR-Spektroskopie? Erzielen Sie eine klare Analyse fester Proben mit KBr-Presslingen

- Welche Funktion erfüllen hochreine Graphitformen beim Heißpresssintern von LLZO? Energieübertragung optimieren

- Was sind die Funktionen einer Graphitform während des Vakuum-Heißpress-Sinterprozesses für hochgradig entropic Legierungen?

- Was sind die Funktionen von hochreinen Graphitformen bei SPS? Wesentliche Rollen bei der Funkenplasmasinterung

- Was sind die Hauptfunktionen einer Graphitform in einer SHS-Gießanlage? Meisterhafte Präzisions-Wärmemanagement

- Was ist der Vorteil eines Dreiplattenwerkzeugs gegenüber einem Zweiplattenwerkzeug? Erreichen Sie überlegene Automatisierung und Teilequalität

- Welche Rolle spielen Graphitformen beim Sintern von Diamant-Kupfer-Verbundwerkstoffen? Beherrschen Sie Präzision & thermische Kontrolle