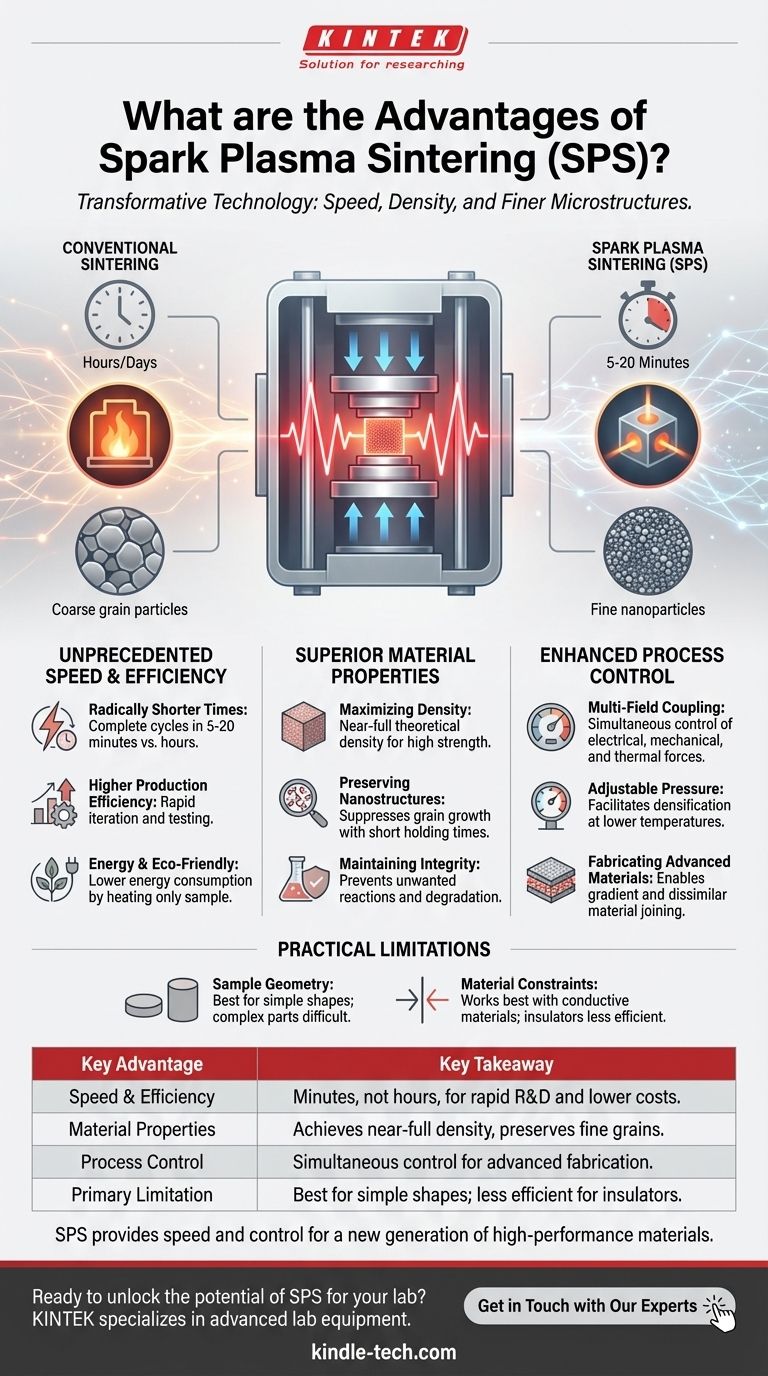

Die Hauptvorteile des Spark Plasma Sintering (SPS) liegen in seiner bemerkenswerten Geschwindigkeit, den niedrigeren Verarbeitungstemperaturen und der Fähigkeit, Materialien mit überlegener Dichte und feineren Mikrostrukturen im Vergleich zu herkömmlichen Methoden herzustellen. Durch das direkte Anlegen eines gepulsten Gleichstroms durch das Pulver und die Form kombiniert SPS schnelle Erwärmung mit mechanischem Druck, um Materialien in Minuten statt in den Stunden zu konsolidieren, die herkömmliche Öfen benötigen.

Das Spark Plasma Sintering ist nicht nur eine inkrementelle Verbesserung gegenüber dem herkömmlichen Sintern; es ist eine transformative Technologie. Sein Hauptvorteil liegt in der Verwendung einer einzigartigen Kombination aus Wärme, Druck und elektrischen Feldern, um Materialien so schnell zu konsolidieren, dass nachteilige Effekte wie das Kornwachstum unterdrückt werden, wodurch neue Möglichkeiten für das Design fortschrittlicher Materialien eröffnet werden.

Der Kernvorteil: Beispiellose Geschwindigkeit und Effizienz

Das herkömmliche Sintern ist oft ein langsamer, energieintensiver Prozess. SPS verändert diesen Zeitrahmen grundlegend durch die Verwendung eines direkteren und effizienteren Heizmechanismus.

Radikal kürzere Sinterzeiten

Der am häufigsten genannte Vorteil von SPS ist seine Geschwindigkeit. Die direkte Joulesche Erwärmung der Probe und der Graphitwerkzeuge ermöglicht extrem schnelle Temperaturanstiege, oft Hunderte von Grad Celsius pro Minute.

Das bedeutet, dass ein vollständiger Sinterzyklus, der in einem herkömmlichen Ofen viele Stunden oder sogar Tage dauern könnte, mit SPS oft in 5 bis 20 Minuten abgeschlossen werden kann.

Höhere Produktionseffizienz

Diese dramatische Reduzierung der Prozesszeit führt direkt zu einem höheren Durchsatz. Für Forschung und Entwicklung ermöglicht es eine schnelle Iteration und das Testen neuer Materialzusammensetzungen.

Energieeffizienz und Umweltfreundlichkeit

Da nur die Probe und ihre unmittelbare Werkzeugumgebung und nicht eine ganze große Ofenkammer erwärmt wird, verbraucht SPS pro Zyklus deutlich weniger Energie. Dies senkt nicht nur die Betriebskosten, sondern verringert auch den ökologischen Fußabdruck.

Erzielen überlegener Materialeigenschaften

Die Geschwindigkeit von SPS dient nicht nur der Effizienz; sie ist der Schlüssel zur Herstellung von Materialien mit Eigenschaften, die auf andere Weise schwer oder unmöglich zu erreichen sind.

Maximierung der Dichte

Die Kombination aus hohem Druck und schneller Erwärmung ist äußerst wirksam bei der Eliminierung von Porosität zwischen den Pulverpartikeln. SPS erzeugt konsistent Materialien mit nahezu voller theoretischer Dichte, was entscheidend für die Maximierung der mechanischen Festigkeit, der Wärmeleitfähigkeit und anderer Leistungsmetriken ist.

Erhaltung von Nanostrukturen und feinen Körnern

Beim herkömmlichen Sintern führt die längere Einwirkung hoher Temperaturen dazu, dass kleine Körner vergröbert und wachsen. Dies ist oft unerwünscht, da es mechanische Eigenschaften wie Härte und Festigkeit beeinträchtigen kann.

Da die Haltezeit bei Spitzentemperatur bei SPS so kurz ist, wird dieses Kornwachstum effektiv unterdrückt. Dies macht es zur idealen Technik für die Konsolidierung von Nanomaterialien unter Beibehaltung ihrer einzigartigen nanoskaligen Merkmale und zugehörigen Eigenschaften.

Erhaltung der Integrität des Rohmaterials

Die insgesamt niedrigeren Sintertemperaturen und die kurze Dauer helfen, unerwünschte chemische Reaktionen, Phasenzersetzung oder Zersetzung der ursprünglichen Rohmaterialien zu verhindern.

Verbesserte Prozesskontrolle und Vielseitigkeit

SPS bietet dem Bediener mehrere Stellschrauben zur präzisen Steuerung des Konsolidierungsprozesses, was die Herstellung komplexer und neuartiger Materialien ermöglicht.

Die Kraft der Mehrfeldkopplung

SPS ist ein mehrfeldgekoppeltes Verfahren, was bedeutet, dass es gleichzeitig elektrische, mechanische (Druck-) und thermische Kräfte anwendet und steuert. Dieser hohe Maß an Kontrolle ermöglicht eine Feinabstimmung des Sinterprozesses an die spezifischen Bedürfnisse des Materials.

Einstellbarer Sinterdruck

Die Fähigkeit, während des gesamten Zyklus erheblichen mechanischen Druck auszuüben, ist ein wichtiges Unterscheidungsmerkmal zum drucklosen Sintern. Dieser Druck unterstützt die Partikelumlagerung und plastische Verformung und erleichtert die Verdichtung bei niedrigeren Temperaturen.

Herstellung fortschrittlicher Materialien

Die präzise Kontrolle durch SPS macht es einzigartig geeignet für die Herstellung fortschrittlicher Materialien, die mit herkömmlichen Techniken nicht zugänglich sind. Dazu gehören Gradientenmaterialien, bei denen sich die Zusammensetzung über die Probe ändert, und das Verbinden unterschiedlicher Materialien.

Verständnis der praktischen Einschränkungen

Obwohl SPS leistungsstark ist, ist es keine universelle Lösung. Es ist wichtig, die Kompromisse zu erkennen.

Probengeometrie und -größe

Die Haupteinschränkung ist die Probengeometrie. SPS eignet sich am besten für die Herstellung einfacher Formen wie Scheiben, Zylinder oder rechteckiger Stäbe, die in eine Graphitform passen. Komplexe, nahezu endkonturnahe Teile sind im Allgemeinen nicht realisierbar.

Darüber hinaus wird die Größe der Komponenten oft durch die Presskapazität und die Größe der Vakuumkammer begrenzt, wobei die meisten Systeme auf die Forschungsskala oder die Herstellung kleiner Teile ausgerichtet sind.

Materialbeschränkungen

SPS funktioniert am besten mit Materialien, die zumindest eine gewisse elektrische Leitfähigkeit aufweisen. Obwohl isolierende Materialien wie viele Keramiken gesintert werden können, erfordert dies eine sorgfältige Formgestaltung und ist möglicherweise weniger effizient als bei leitfähigen Materialien.

Die richtige Wahl für Ihr Ziel treffen

SPS ist ein spezialisiertes Werkzeug, das in bestimmten Szenarien herausragt. Die Wahl hängt vollständig von Ihrem Material und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen oder feinen Körnern liegt: SPS ist die klare Wahl, da seine Geschwindigkeit das Kornwachstum verhindert, das langsamere, herkömmliche Methoden beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte bei schwer zu sinternden Materialien liegt: Die Kombination aus Druck und schneller Erwärmung macht SPS außergewöhnlich effektiv bei der Konsolidierung von hochschmelzenden Metallen, Karbiden und fortschrittlichen Keramiken.

- Wenn Ihr Hauptaugenmerk auf der schnellen Materialentwicklung und dem Prototyping liegt: Die kurzen Zykluszeiten von SPS ermöglichen es Ihnen, Dutzende von Zusammensetzungen oder Verarbeitungsparametern in der Zeit zu testen, die für einen einzigen herkömmlichen Ofenzyklus benötigt würde.

Letztendlich bietet Spark Plasma Sintering ein Maß an Geschwindigkeit und Kontrolle, das die Schaffung einer neuen Generation von Hochleistungsmaterialien ermöglicht.

Zusammenfassungstabelle:

| Hauptvorteil | Wichtigste Erkenntnis |

|---|---|

| Geschwindigkeit & Effizienz | Sinterzyklen in Minuten statt Stunden abgeschlossen, für schnelle F&E und geringere Energiekosten. |

| Materialeigenschaften | Erreicht nahezu volle Dichte und erhält feine Körner/Nanostrukturen für überlegene Leistung. |

| Prozesskontrolle | Gleichzeitige Steuerung von Temperatur, Druck und elektrischen Feldern ermöglicht die Herstellung fortschrittlicher Materialien. |

| Haupteinschränkung | Am besten geeignet für einfache Formen (Scheiben, Zylinder) und weniger effizient für isolierende Materialien. |

Bereit, das Potenzial des Spark Plasma Sintering für Ihr Labor zu erschließen?

Wenn Ihre Forschung oder Produktion von der Herstellung hochdichter Materialien, der Erhaltung von Nanostrukturen oder der Beschleunigung Ihres Materialentwicklungszyklus abhängt, verfügt KINTEK über die Expertise und die Ausrüstung, um Ihnen zu helfen.

Wir sind spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für das Sintern und die Materialverarbeitung. Unser Team kann Ihnen helfen festzustellen, ob SPS die richtige Technologie ist, um Ihre Materialleistungsziele zu erreichen.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie wir den Erfolg Ihres Labors unterstützen können.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten