Kurz gesagt, die chemische Gasphasenabscheidung (CVD) bietet eine leistungsstarke Kombination aus Vielseitigkeit, Qualität und Effizienz. Dieses Verfahren ist bekannt für seine Fähigkeit, außergewöhnlich reine, gleichmäßige und haltbare Dünnschichten auf einer Vielzahl von Materialien zu erzeugen. Seine einzigartige Nicht-Sichtlinien-Natur ermöglicht eine gleichmäßige Beschichtung komplexer Formen, eine Leistung, die viele andere Abscheidungstechniken nicht erreichen können.

Der wahre Vorteil von CVD liegt nicht nur in seiner Fähigkeit, eine Beschichtung aufzutragen, sondern in seiner Kraft, Materialeigenschaften auf atomarer Ebene präzise zu gestalten. Es transformiert eine Oberfläche, indem es aus gasförmigen chemischen Vorläufern eine neue, hochleistungsfähige Schicht aufbaut, was Funktionalitäten ermöglicht, die sonst unmöglich wären.

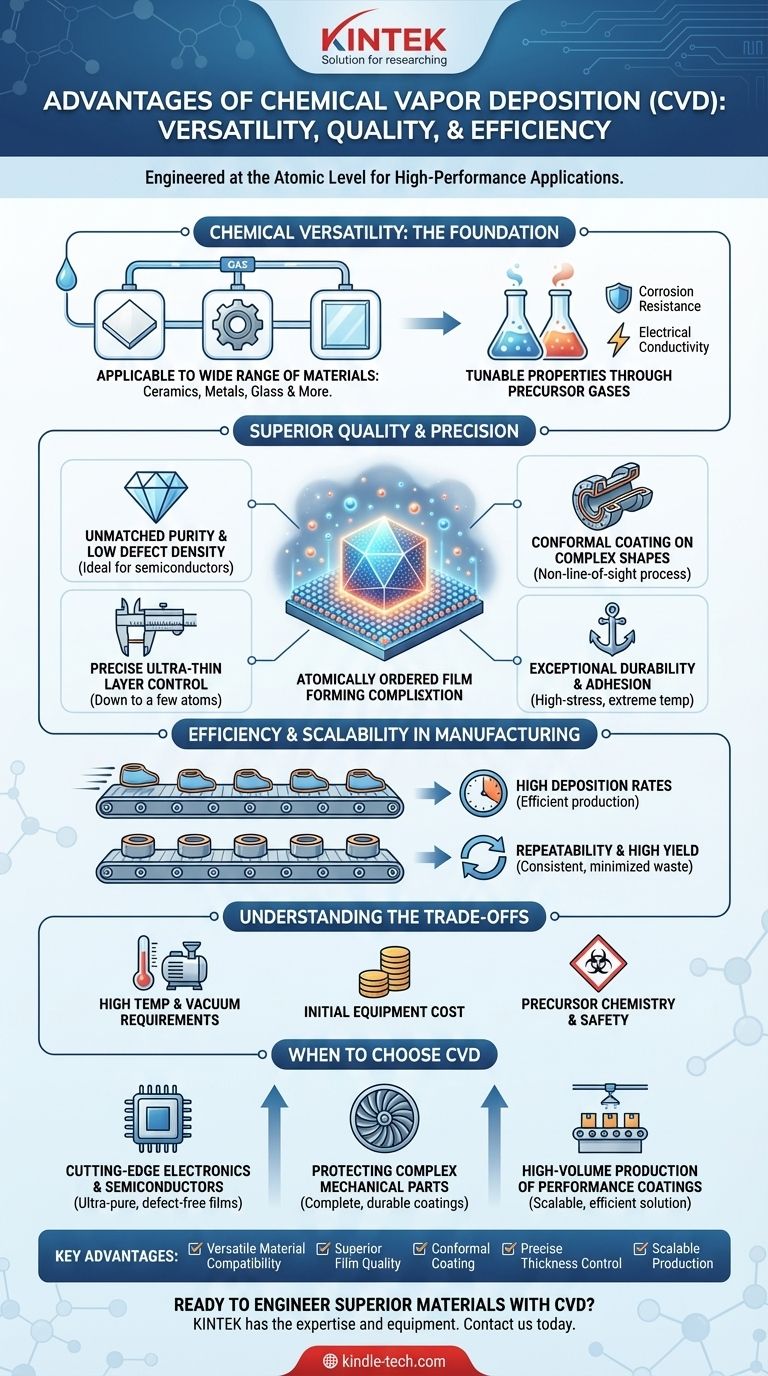

Die Grundlage der CVD-Leistung: Chemische Vielseitigkeit

Die chemische Gasphasenabscheidung definiert sich durch den Einsatz chemischer Reaktionen, was die Quelle ihrer immensen Flexibilität ist. Im Gegensatz zu physikalischen Methoden, die im Wesentlichen festes Material von einer Quelle auf ein Ziel übertragen, baut CVD die Schicht Atom für Atom aus Gas auf.

Anwendbar auf eine breite Palette von Materialien

CVD ist nicht auf eine bestimmte Klasse von Substraten beschränkt. Es kann effektiv zur Abscheidung von Schichten auf Keramiken, Metallen, Glas und vielen anderen Materialien eingesetzt werden, was es zu einem bevorzugten Verfahren für vielfältige technische Herausforderungen macht.

Abstimmbare Eigenschaften durch Vorläufergase

Die endgültigen Eigenschaften der Beschichtung werden durch die bei der Reaktion verwendeten Vorläufergase bestimmt. Durch die Auswahl und Optimierung dieser Gase können Ingenieure Schichten für spezifische Zwecke entwickeln, wie z. B. extreme Korrosionsbeständigkeit, Abriebfestigkeit oder elektrische Leitfähigkeit.

Erreichen von überlegener Schichtqualität und Präzision

Die Qualität der abgeschiedenen Schicht ist der Bereich, in dem CVD wirklich herausragt. Das Verfahren ermöglicht ein Maß an Kontrolle, das für Hochleistungsanwendungen entscheidend ist.

Unübertroffene Reinheit und geringe Defektdichte

Da die Schicht aus hochreinen Gasen aufgebaut wird, ist die resultierende Schicht ebenfalls außergewöhnlich rein. Dies ist entscheidend für Anwendungen wie Halbleiter und Hochleistungselektronik, bei denen Verunreinigungen die Leistung beeinträchtigen können. Für Materialien wie Graphen ist CVD eine führende Methode zur Herstellung großer, gleichmäßiger Schichten mit einer geringen Anzahl von Defekten.

Gleichmäßige, konforme Beschichtungen auf komplexen Formen

CVD ist ein Nicht-Sichtlinien-Verfahren. Stellen Sie es sich so vor, als würde ein Gas jede Ecke eines Raumes füllen, anstatt Sprühfarbe, die nur Oberflächen treffen kann, die sie sehen kann. Dies ermöglicht es CVD, eine perfekt gleichmäßige und konforme Beschichtung über komplizierte und komplexe Geometrien aufzutragen und so vollständigen Schutz und konsistente Eigenschaften zu gewährleisten.

Präzise Kontrolle über ultradünne Schichten

Das Verfahren ermöglicht eine akribische Kontrolle der Schichtdicke und ermöglicht die Herstellung von ultradünnen Schichten von nur wenigen Atomen Dicke. Diese Präzision ist für die Herstellung moderner Stromkreise, optischer Beschichtungen und anderer mikro-skalierter Bauteile unerlässlich.

Außergewöhnliche Haltbarkeit und Haftung

Die chemische Bindung, die zwischen dem Substrat und der abgeschiedenen Schicht entsteht, führt zu einer bemerkenswerten Haftung. Diese Beschichtungen sind hoch langlebig und halten Umgebungen mit hoher Beanspruchung, extremen Temperaturen und erheblichen Temperaturschwankungen stand, ohne zu versagen.

Die Abwägungen verstehen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner betrieblichen Anforderungen ist der Schlüssel zu einer fundierten Entscheidung.

Hohe Temperatur- und Vakuumanforderungen

Viele CVD-Prozesse erfordern hohe Temperaturen, um die notwendigen chemischen Reaktionen auszulösen, was die Arten von Substratmaterialien, die verwendet werden können, einschränken kann. Das Verfahren wird typischerweise in einer Vakuumkammer durchgeführt, was die Komplexität und die Kosten der Ausrüstung erhöht.

Vorläuferchemie und Sicherheit

Die bei CVD verwendeten Vorläufergase können giftig, brennbar oder korrosiv sein, was hochentwickelte Handhabungsverfahren und Sicherheitsprotokolle erfordert. Die Chemie selbst kann bei neuen Materialien oder Anwendungen komplex in der Entwicklung und Optimierung sein.

Anfangsinvestitionskosten

Im Vergleich zu einfacheren Beschichtungsverfahren können die anfänglichen Investitionskosten für ein CVD-System erheblich sein. Die Notwendigkeit von Vakuumsystemen, Gasmanagement und Temperaturkontrolle macht es zu einem fortschrittlicheren Herstellungsprozess.

Effizienz und Skalierbarkeit in der Fertigung

Für die richtige Anwendung ist CVD eine äußerst effektive und skalierbare Fertigungstechnik.

Hohe Abscheidungsraten

Einmal optimiert, kann CVD im Vergleich zu einigen anderen Präzisionsabscheidungsverfahren relativ hohe Abscheidungsraten erzielen. Dies macht es effizient für die Beschichtung von Teilen in einer Produktionsumgebung.

Wiederholbarkeit und hohe Ausbeute

Die präzise Kontrolle der Prozessparameter – wie Temperatur, Druck und Gasfluss – führt zu einem hochgradig wiederholbaren Ergebnis. Dies gewährleistet Konsistenz von Charge zu Charge und führt zu einer hohen Fertigungsausbeute, wodurch Material- und Zeitverluste minimiert werden.

Wann Sie sich für die chemische Gasphasenabscheidung entscheiden sollten

Ihre Wahl der Abscheidungstechnologie sollte von Ihrem Endziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf hochmoderner Elektronik oder Halbleitern liegt: CVD ist die überlegene Wahl für die Herstellung der ultrareinen, fehlerfreien und präzise dünnen Schichten, die für Hochleistungsbauteile erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Schutz komplexer mechanischer Teile liegt: Die Nicht-Sichtlinien-Fähigkeit von CVD bietet eine vollständige und dauerhafte Beschichtung zum Verschleiß-, Korrosions- und thermischen Schutz auf komplizierten Geometrien.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Hochleistungsschichten liegt: Ein etablierter CVD-Prozess bietet eine skalierbare, effiziente und wiederholbare Lösung für die Fertigung.

Letztendlich sollten Sie sich für CVD entscheiden, wenn die Leistung, Reinheit und Konformität der Schicht wichtiger sind als die anfänglichen Kosten und die Komplexität des Aufbaus.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Vielseitige Materialverträglichkeit | Abscheidung von Schichten auf Keramiken, Metallen, Glas und mehr. |

| Überlegene Schichtqualität | Erzeugt außergewöhnlich reine, gleichmäßige und haltbare Beschichtungen. |

| Konforme Beschichtung | Nicht-Sichtlinien-Verfahren beschichtet komplexe 3D-Formen gleichmäßig. |

| Präzise Dickenkontrolle | Ermöglicht die Herstellung ultradünner Schichten, bis hin zu wenigen Atomen. |

| Skalierbare Produktion | Bietet hohe Abscheidungsraten und ausgezeichnete Chargenkonsistenz. |

Bereit, überlegene Materialien mit CVD zu entwickeln?

Wenn Ihr Labor hochreine, langlebige Dünnschichten für Anwendungen in der Halbleitertechnik, der fortschrittlichen Elektronik oder als Schutzbeschichtungen für komplexe Teile benötigt, verfügt KINTEK über das nötige Know-how und die Ausrüstung. Unsere CVD-Lösungen sind darauf ausgelegt, die Präzision und Leistung zu liefern, die für Ihre Forschung und Produktion entscheidend sind.

Kontaktieren Sie uns noch heute über das unten stehende Formular, um zu besprechen, wie unsere Laborausrüstung Ihre Fähigkeiten erweitern und Ihre Projekte voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung