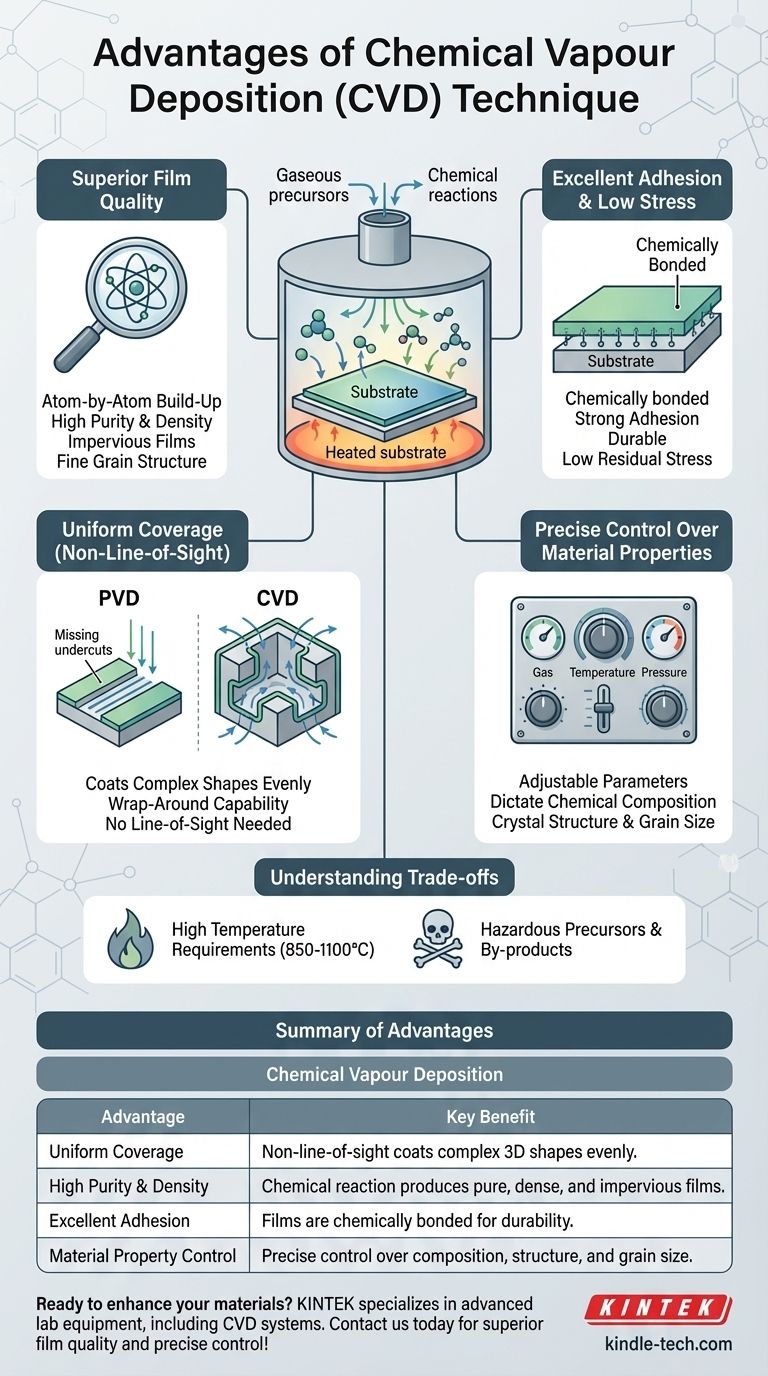

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein einzigartig vielseitiges und leistungsstarkes Verfahren zur Herstellung von Hochleistungsdünnschichten. Zu ihren Hauptvorteilen gehören die Fähigkeit, außergewöhnlich reine und gleichmäßige Beschichtungen auf komplexen, nicht ebenen Oberflächen mit ausgezeichneter Haftung zu erzeugen. Dies wird durch die Verwendung gasförmiger chemischer Vorläufer erreicht, die auf einer Substratoberfläche reagieren, was sie grundlegend von physikalischen Abscheideverfahren mit Sichtlinie unterscheidet.

Der entscheidende Vorteil von CVD ist nicht nur ein einzelnes Merkmal, sondern wie sein Prozess – der Aufbau einer Schicht Atom für Atom durch eine chemische Reaktion – von Natur aus Beschichtungen mit überlegener Reinheit, Dichte und Gleichmäßigkeit liefert, selbst bei den kompliziertesten Geometrien.

Wie CVD eine überlegene Schichtqualität erreicht

Die Vorteile von CVD sind ein direktes Ergebnis seines grundlegenden Mechanismus. Im Gegensatz zu Verfahren, die Material physisch übertragen, baut CVD die Schicht durch eine kontrollierte chemische Reaktion auf der Zieloberfläche auf.

Das Prinzip der gasförmigen Vorläufer

Das CVD-Verfahren beinhaltet die Einführung reaktiver Gase (Vorläufer) in eine Kammer, die das zu beschichtende Objekt (das Substrat) enthält.

Wenn diese Gase das erhitzte Substrat erreichen, durchlaufen sie eine chemische Reaktion oder Zersetzung. Diese Reaktion bildet das gewünschte feste Material direkt auf der Substratoberfläche und baut die Schicht Schicht für Schicht auf.

Erreichen hoher Reinheit und Dichte

Da die Schicht aus einer chemischen Reaktion gebildet wird, kann der Prozess so eingestellt werden, dass er hochselektiv ist. Dies ermöglicht die Abscheidung von außergewöhnlich reinen Materialien, da nicht umgesetzte Vorläufer und Nebenprodukte einfach als Gase entfernt werden.

Dieser chemische Bindungsprozess neigt auch dazu, Schichten zu erzeugen, die sehr dicht und undurchlässig sind, mit feinen Kornstrukturen und starker Haftung am Substrat.

Außergewöhnliche Kontrolle über Materialeigenschaften

CVD bietet ein hohes Maß an Kontrolle über die Eigenschaften der Endschicht.

Durch die präzise Einstellung der Abscheidungsparameter – wie Gaszusammensetzung, Durchflussrate, Temperatur und Druck – können Ingenieure die chemische Zusammensetzung, Kristallstruktur und sogar die Korngröße der Schicht bestimmen.

Der strategische Vorteil der gleichmäßigen Abdeckung

Einer der bedeutendsten betrieblichen Vorteile von CVD ist seine Fähigkeit, komplexe Formen gleichmäßig zu beschichten, was bei vielen anderen Techniken eine große Einschränkung darstellt.

Ein echtes Prozess ohne Sichtlinie

Physikalische Abscheideverfahren (wie Sputtern) bewegen sich oft in einer geraden Linie von der Quelle zum Substrat. Dies erschwert die Beschichtung von Unterschneidungen, Spalten oder der Innenseite eines Rohrs.

CVD ist ein Prozess ohne Sichtlinie. Die Vorläufergase strömen und diffundieren durch die gesamte Kammer und erreichen und reagieren mit jeder freiliegenden Oberfläche, wodurch eine gleichmäßige, konforme Beschichtung unabhängig von der Geometrie gewährleistet wird.

Lobenswerte Haftung und geringe Eigenspannung

Die Schicht liegt nicht nur auf dem Substrat auf; sie ist chemisch daran gebunden. Dies führt typischerweise zu einer ausgezeichneten Haftung.

Darüber hinaus kann die Schicht, da sie unter kontrollierten thermischen Bedingungen "gewachsen" wird, so konstruiert werden, dass sie eine geringe Eigenspannung aufweist, was für die Haltbarkeit und Leistung der Beschichtung von entscheidender Bedeutung ist.

Die Kompromisse verstehen

Keine Technik ist perfekt. Um CVD effektiv einzusetzen, müssen Sie seine Grenzen verstehen.

Hohe Temperaturanforderungen

Traditionelle CVD-Verfahren erfordern oft sehr hohe Substrattemperaturen, typischerweise zwischen 850 °C und 1100 °C.

Diese Hitze kann viele Substratmaterialien wie Kunststoffe, bestimmte Metalle oder komplexe elektronische Bauteile beschädigen oder zerstören. Moderne Varianten wie die plasmaunterstützte CVD (PECVD) existieren, um diese Temperaturanforderung zu senken.

Gefährliche Vorläufer und Nebenprodukte

Der Prozess basiert auf flüchtigen chemischen Vorläufern, die giftig, brennbar oder korrosiv sein können.

Zusätzlich können die chemischen Reaktionen gefährliche Nebenprodukte erzeugen, die mit äußerster Sorgfalt gehandhabt und entsorgt werden müssen, was die betriebliche Komplexität und die Kosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Abscheideverfahrens hängt vollständig von dem spezifischen Ergebnis ab, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Teils liegt: CVD ist aufgrund seiner Nicht-Sichtlinien-Natur und der hervorragenden Umhüllungsfähigkeit eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung höchstreiner kristalliner Schichten liegt: CVD bietet eine unübertroffene Kontrolle über Reinheit und Kristallstruktur und ist damit ein Standard in der Halbleiter- und fortschrittlichen Materialherstellung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Die traditionelle CVD ist wahrscheinlich ungeeignet, und Sie sollten Niedertemperaturalternativen wie die plasmaunterstützte CVD oder die physikalische Gasphasenabscheidung (PVD) prüfen.

Letztendlich macht die Fähigkeit von CVD, chemisch hochwertige Schichten aufzubauen, es zu einem unverzichtbaren Werkzeug für die Herstellung fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Gleichmäßige Abdeckung | Prozess ohne Sichtlinie beschichtet komplexe 3D-Formen gleichmäßig. |

| Hohe Reinheit & Dichte | Chemische Reaktion erzeugt reine, dichte und undurchlässige Schichten. |

| Ausgezeichnete Haftung | Schichten sind für Haltbarkeit chemisch an das Substrat gebunden. |

| Kontrolle der Materialeigenschaften | Präzise Kontrolle über Zusammensetzung, Struktur und Korngröße. |

Bereit, Ihre Materialien mit Hochleistungsdünnschichten aufzuwerten?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Systemen zur chemischen Gasphasenabscheidung, um Ihren spezifischen Laboranforderungen gerecht zu werden. Unsere Expertise kann Ihnen helfen, eine überlegene Schichtqualität, gleichmäßige Beschichtungen auf komplexen Geometrien und präzise Kontrolle der Materialeigenschaften zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Lösungen Ihre Forschung und Entwicklung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen