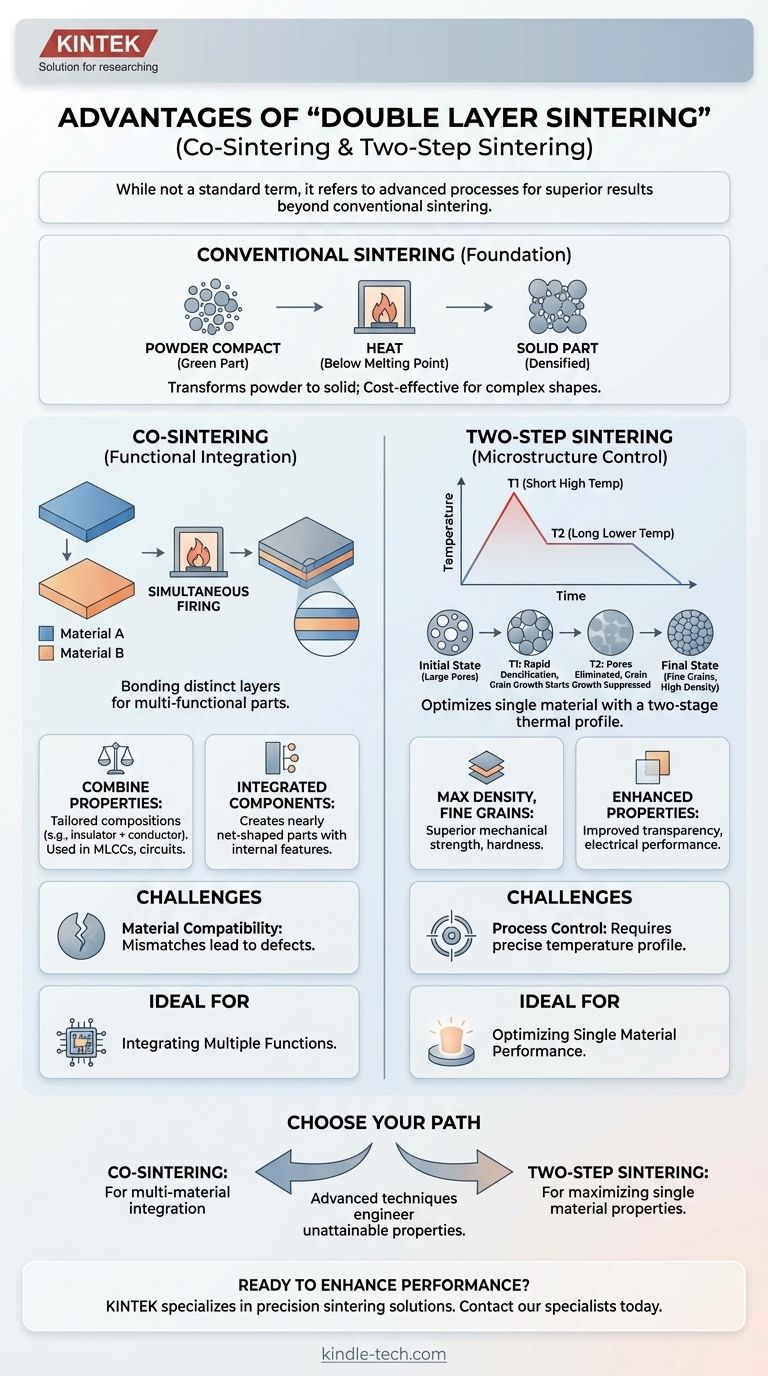

Obwohl der Begriff „Doppelschichtsinterverfahren“ kein Standardbegriff ist, bezieht er sich meist auf eines von zwei fortgeschrittenen Herstellungsverfahren: Co-Sintern oder zweistufiges Sintern. Co-Sintern beinhaltet das Verbinden zweier unterschiedlicher Materialschichten, um eine funktional integrierte Komponente zu schaffen, während zweistufiges Sintern ein spezifisches Temperaturprofil verwendet, um eine überragende Dichte und Mikrostruktur in einem einzigen Material zu erzielen. Der Hauptvorteil dieser Techniken ist die Fähigkeit, entweder unterschiedliche Materialeigenschaften zu kombinieren oder die Leistung eines einzelnen Materials über das hinaus zu verbessern, was mit konventionellem Sintern erreicht werden kann.

Diese fortschrittlichen Sintermethoden gehen über die Herstellung einfacher, monolithischer Teile hinaus. Ihr Kernvorteil liegt darin, entweder die Integration mehrerer Funktionen in eine einzige Komponente oder die Schaffung außergewöhnlich dichter, feinkörniger Materialien mit überlegenen mechanischen und physikalischen Eigenschaften zu ermöglichen.

Sintergrundlagen: Vom Pulver zum Teil

Bevor wir uns mit Schichttechniken befassen, ist es wichtig, das konventionelle Sintern zu verstehen. Dies ist ein thermischer Prozess, der ein verdichtetes Pulver in eine feste, kohärente Masse umwandelt, ohne es zu schmelzen.

Der Sintermechanismus

Das Sintern funktioniert, indem ein „Grünteil“ (verdichtetes Pulver) auf eine hohe Temperatur unterhalb seines Schmelzpunkts erhitzt wird. Diese Wärme aktiviert die Diffusion, wodurch sich die Pulverpartikel an ihren Kontaktpunkten miteinander verbinden.

Diese „Sinterhälse“ wachsen mit der Zeit und reduzieren allmählich den leeren Raum oder die Porosität zwischen den Partikeln. Dieser Prozess verdichtet das Material und verbessert seine Eigenschaften erheblich.

Allgemeine Vorteile des Sinterns

Das Verfahren wird branchenübergreifend aus mehreren wichtigen Gründen geschätzt. Es ermöglicht die kostengünstige Massenproduktion von Komponenten mit komplexen, nicht bearbeitbaren Geometrien.

Das Sintern ermöglicht auch die Herstellung von Teilen aus Materialien mit extrem hohen Schmelzpunkten und bietet eine präzise Kontrolle über die Reinheit, Gleichmäßigkeit und Festigkeit des Endmaterials.

Interpretation 1: Co-Sintern für funktionale Integration

Die häufigste Interpretation von „Doppelschichtsinterverfahren“ ist das Co-Sintern, bei dem zwei oder mehr verschiedene Materialschichten gleichzeitig gesintert werden, um eine einzelne, laminierte Komponente zu bilden.

Was ist Co-Sintern?

Diese Technik beinhaltet das Stapeln von Schichten unterschiedlicher Grünmaterialien – zum Beispiel eines Keramikisolators und eines metallischen Leiters – und deren gemeinsames Brennen. Ziel ist es, ein multifunktionales Gerät in einem einzigen, effizienten Prozessschritt zu schaffen.

Hauptvorteil: Kombination von Materialeigenschaften

Der Hauptvorteil des Co-Sinterns ist seine Fähigkeit, ein Teil mit maßgeschneiderten Materialzusammensetzungen zu erzeugen. Sie können eine Komponente entwerfen, die sowohl strukturell unterstützend als auch elektrisch leitfähig ist, oder eine, die sowohl eine magnetische Schicht als auch ein nicht-magnetisches Substrat aufweist.

Dies ist grundlegend für die moderne Elektronik, wie bei der Herstellung von Vielschichtkeramikkondensatoren (MLCCs) und komplexen Schaltungspaketen.

Hauptvorteil: Erzeugung integrierter, endkonturnaher Komponenten

Durch den schichtweisen Aufbau einer Komponente vor dem Brennen kann das Co-Sintern komplizierte, nahezu endkonturnahe Objekte mit internen Merkmalen herstellen. Dies ist von unschätzbarem Wert für die Schaffung integrierter Geräte mit eingebetteten Kanälen oder leitenden Bahnen, die sonst unmöglich herzustellen wären.

Interpretation 2: Zweistufiges Sintern zur Mikrostrukturkontrolle

Eine zweite, technischere Interpretation ist das zweistufige Sintern. Hierbei geht es nicht um mehrere Materialschichten, sondern um ein zweistufiges Temperaturprofil, das zur Optimierung der Endprodukteigenschaften eines einzelnen Materials verwendet wird.

Was ist zweistufiges Sintern?

Bei diesem Verfahren wird das Teil zunächst für sehr kurze Zeit auf eine hohe Temperatur erhitzt. Anschließend wird es schnell auf eine etwas niedrigere Temperatur abgekühlt und dort für einen längeren Zeitraum gehalten.

Hauptvorteil: Maximierung der Dichte bei Unterdrückung des Kornwachstums

Der Hauptvorteil besteht darin, eine nahezu vollständige Dichte zu erreichen, während die Korngröße des Materials extrem klein gehalten wird. Konventionelles Sintern führt oft dazu, dass Körner groß werden, wenn das Teil verdichtet wird, was die mechanische Festigkeit beeinträchtigen kann.

Zweistufiges Sintern trennt den Verdichtungsprozess vom Kornwachstumsprozess. Das Halten bei niedrigerer Temperatur ermöglicht die Eliminierung von Poren, ohne den Körnern Zeit und Energie zum Vergröbern zu geben, was zu einer feinkörnigen, hochdichten Mikrostruktur führt.

Hauptvorteil: Verbesserte mechanische und funktionale Eigenschaften

Eine feinkörnige Mikrostruktur führt direkt zu einer überlegenen Materialleistung. Dies umfasst eine signifikant verbesserte Festigkeit, Härte und Haltbarkeit.

Für bestimmte Materialien, wie transparente Keramiken, ist die Minimierung der Korngröße und die Eliminierung der Porosität entscheidend für das Erreichen einer hohen Transparenz und anderer wünschenswerter optischer oder elektrischer Eigenschaften.

Die Kompromisse verstehen

Obwohl diese fortschrittlichen Techniken leistungsstark sind, bringen sie Komplexitäten mit sich, die beim konventionellen Sintern nicht vorhanden sind.

Die Herausforderung des Co-Sinterns: Materialkompatibilität

Das erfolgreiche Co-Sintern verschiedener Materialien erfordert eine hohe Kompatibilität. Ungleichheiten in den Schrumpfungsraten, Wärmeausdehnungskoeffizienten oder der chemischen Reaktivität können zu Verformungen, Rissen (Delamination) oder anderen Defekten führen, die das Teil unbrauchbar machen.

Die Herausforderung des zweistufigen Sinterns: Prozesskontrolle

Diese Methode erfordert eine extrem präzise Kontrolle über das Temperaturprofil des Ofens. Wenn die anfängliche hohe Temperatur zu lange gehalten wird oder wenn die niedrigere Haltetemperatur falsch ist, kann es vorkommen, dass keine vollständige Dichte erreicht wird oder immer noch unerwünschtes Kornwachstum auftritt.

So wenden Sie dies auf Ihr Projekt an

Ihre Wahl hängt vollständig von Ihrem Endziel ab, da diese Techniken unterschiedliche Probleme lösen.

- Wenn Ihr Hauptaugenmerk auf der Integration mehrerer Funktionen (z. B. elektronische Schaltungen, Sensoren) liegt: Co-Sintern ist der richtige Ansatz, um eine laminierte, multi-materielle Komponente zu erstellen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leistung eines einzelnen Materials (z. B. Festigkeit, Transparenz) liegt: Zweistufiges Sintern ist die überlegene Methode, um eine optimale Mikrostruktur zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion eines Standardteils liegt: Konventionelles einstufiges Sintern bleibt die einfachste und zuverlässigste Methode.

Letztendlich ermöglichen Ihnen diese fortschrittlichen Sintertechniken, Materialien und Komponenten mit Eigenschaften und Funktionen zu entwickeln, die mit konventionellen Methoden einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Technik | Primäres Ziel | Hauptvorteil | Ideal für |

|---|---|---|---|

| Co-Sintern | Verschiedene Materialschichten verbinden | Funktionale Integration unterschiedlicher Eigenschaften | Mehrschichtkeramiken, integrierte Schaltkreise, Sensoren |

| Zweistufiges Sintern | Eigenschaften eines einzelnen Materials optimieren | Maximale Dichte bei minimalem Kornwachstum | Hochfeste Keramiken, transparente Materialien, feinkörnige Komponenten |

Bereit, Ihre Materialleistung mit fortschrittlichen Sinterlösungen zu verbessern? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für Sinteranwendungen. Egal, ob Sie multifunktionale Komponenten durch Co-Sintern entwickeln oder Materialeigenschaften durch zweistufiges Sintern optimieren, unser Fachwissen und unsere Produkte können Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Sinterspezialisten, um Ihre spezifischen Laboranforderungen zu besprechen und zu entdecken, wie KINTEK Ihre Forschungs- und Produktionsziele unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten