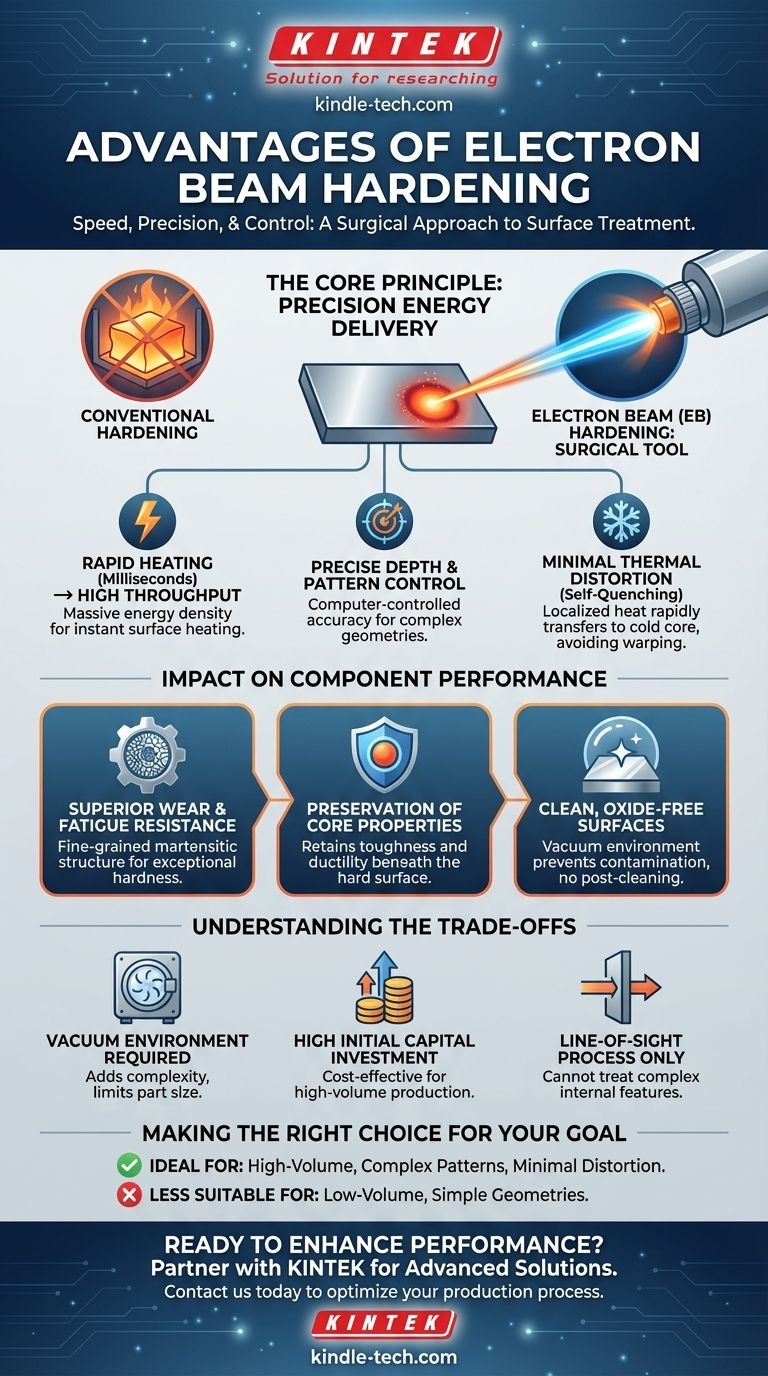

Im Wesentlichen bietet die Elektronenstrahlhärtung erhebliche Vorteile in Bezug auf Geschwindigkeit, Präzision und Kontrolle gegenüber herkömmlichen Methoden. Sie verwendet einen hochfokussierten Elektronenstrahl, um einen bestimmten Oberflächenbereich schnell zu erhitzen, der dann durch Wärmeübertragung an das darunterliegende kalte Grundmaterial schnell abkühlt (oder „selbstabschreckt“). Dieser Prozess erzeugt eine sehr harte Oberflächenschicht mit minimaler Verformung des gesamten Teils.

Während die konventionelle Härtung oft das Erhitzen einer gesamten Komponente beinhaltet, was zu potenziellen Verwerfungen und kostspieligen Nacharbeiten führt, wirkt die Elektronenstrahlhärtung wie ein chirurgisches Werkzeug. Sie liefert präzise Energie genau dort, wo sie benötigt wird, und bewahrt die Kerneigenschaften und die Maßhaltigkeit des Teils.

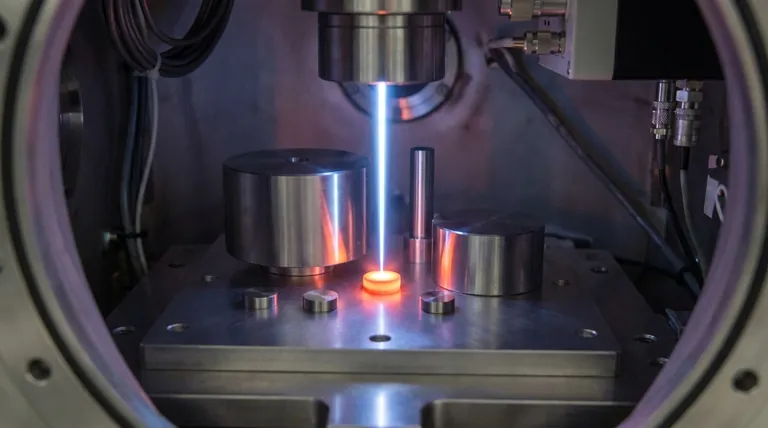

Das Kernprinzip: Präzise Energiezufuhr

Der strategische Vorteil der Elektronenstrahlhärtung (EB-Härtung) liegt in ihrer Fähigkeit, die Materialoberfläche zu behandeln, ohne den Großteil der Komponente zu beeinflussen. Dies wird durch die einzigartige Physik des Prozesses erreicht.

Hohe Energiedichte und Geschwindigkeit

Ein Elektronenstrahl konzentriert eine massive Energiemenge auf einen winzigen Punkt. Dadurch kann die Oberflächentemperatur in Millisekunden auf das für die Härtung erforderliche Niveau ansteigen.

Dieser schnelle Heizzyklus macht die EB-Härtung zu einem der schnellsten verfügbaren Oberflächenbehandlungsverfahren und ermöglicht einen hohen Durchsatz für Umgebungen mit Massenproduktion.

Präzise Tiefen- und Flächenkontrolle

Die Härtungstiefe ist eine direkte Funktion der Strahlleistung und der Vorschubgeschwindigkeit, die beide präzise computergesteuert werden. Dies ermöglicht eine extrem genaue Kontrolle der Härtungstiefen.

Darüber hinaus kann der Strahl so gesteuert werden, dass er komplexen Mustern folgt, wodurch sichergestellt wird, dass nur die spezifischen Funktionsflächen, die eine hohe Härte und Verschleißfestigkeit erfordern, behandelt werden.

Minimale thermische Verformung

Da die Erwärmung so schnell und lokalisiert ist, bleibt der größte Teil der Komponente kühl. Die Wärme von der Oberfläche wird schnell in diese kalte Masse abgeleitet, was einen „Selbstabschreckungseffekt“ verursacht.

Dieser Prozess vermeidet die großflächigen Heiz- und Kühlzyklen der Ofen- oder Induktionshärtung, die die Hauptursachen für Bauteilverformungen, Verwerfungen und Maßänderungen sind.

Die Auswirkungen auf die Komponentenleistung

Diese Prozessvorteile führen direkt zu einem qualitativ hochwertigeren und zuverlässigeren Endprodukt.

Überlegene Verschleiß- und Ermüdungsbeständigkeit

Die extrem schnellen Abschreckraten, die mit der EB-Härtung möglich sind, können eine sehr feinkörnige martensitische Mikrostruktur erzeugen. Diese feine Struktur führt zu außergewöhnlicher Härte und überlegener Beständigkeit gegen Abrieb und Kontaktkorrosion.

Erhaltung der Kerneigenschaften

Da nur die Oberfläche verändert wird, behält der Kern der Komponente seine ursprünglichen Eigenschaften, wie Zähigkeit und Duktilität. Dies schafft ein Teil mit einer idealen Kombination aus einer harten, verschleißfesten Oberfläche und einem zähen, bruchfesten Kern.

Saubere, oxidfreie Oberflächen

Die Elektronenstrahlhärtung wird typischerweise im Vakuum durchgeführt. Diese Umgebung verhindert Oxidation und andere Oberflächenverunreinigungen während des Heizprozesses, was zu einer sauberen Oberfläche führt, die oft keine nachfolgenden Reinigungsschritte erfordert.

Die Kompromisse und Einschränkungen verstehen

Kein Prozess ist perfekt. Um eine fundierte Entscheidung treffen zu können, müssen Sie die spezifischen Einschränkungen der Elektronenstrahlhärtung verstehen.

Anforderung an eine Vakuumumgebung

Der Prozess muss in einer Vakuumkammer durchgeführt werden, um zu verhindern, dass der Elektronenstrahl an Luftmolekülen streut. Dies erhöht die Komplexität der Ausrüstung und kann die Größe der zu bearbeitenden Teile begrenzen.

Hohe anfängliche Kapitalinvestition

Elektronenstrahlsysteme sind hochentwickelt und stellen im Vergleich zu konventionelleren Wärmebehandlungsanlagen eine erhebliche Kapitalinvestition dar. Der Prozess ist am kostengünstigsten bei der Großserienproduktion, wo die Kosten auf viele Teile amortisiert werden können.

Sichtlinienprozess

Der Elektronenstrahl bewegt sich geradlinig. Daher kann er nur Oberflächen härten, die sich in seiner direkten Sichtlinie befinden, wodurch er für die Behandlung komplexer innerer Merkmale oder versteckter Oberflächen ungeeignet ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Härteverfahrens hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab, von der Teilegeometrie bis zum Produktionsvolumen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion und minimaler Verformung liegt: Die Elektronenstrahlhärtung ist aufgrund ihrer Geschwindigkeit, Wiederholbarkeit und geringen thermischen Auswirkungen eine hervorragende Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Härten spezifischer, komplexer Muster an verformungsanfälligen Teilen liegt: Die Präzision und Kontrolle eines EB-Systems sind wahrscheinlich jeder alternativen Massenerwärmung überlegen.

- Wenn Ihr Hauptaugenmerk auf der Kleinserienproduktion oder der Behandlung einfacher Geometrien liegt: Die hohen Investitionskosten für EB können prohibitiv sein, und traditionelle Methoden wie Induktions- oder Flammenhärtung könnten wirtschaftlicher sein.

Letztendlich ist die Wahl der Elektronenstrahlhärtung eine strategische Entscheidung, um Präzision und metallurgische Qualität über die anfänglichen Gerätekosten zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Geschwindigkeit & Durchsatz | Millisekunden-Heizzyklen ermöglichen eine Hochvolumenproduktion. |

| Präzisionskontrolle | Computergesteuerte Tiefen- und Musterhärtung für komplexe Geometrien. |

| Minimale Verformung | Lokalisierte Erwärmung und Selbstabschreckung bewahren die Teiledimensionen. |

| Überlegene Härte | Feinkörnige martensitische Mikrostruktur für außergewöhnliche Verschleißfestigkeit. |

| Sauberer Prozess | Vakuumumgebung verhindert Oxidation, wodurch eine Nachreinigung entfällt. |

Bereit, die Leistung Ihrer Komponenten durch Präzisionshärtung zu verbessern?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Expertise in der Elektronenstrahltechnologie kann Ihnen helfen, eine überlegene Oberflächenhärtung mit minimaler Verformung und maximaler Effizienz zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Produktionsprozess optimieren und die metallurgische Qualität liefern können, die Ihre Projekte erfordern.

Visuelle Anleitung

Ähnliche Produkte

- Anti-Cracking-Pressform für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Prübsiebe und Siebmaschinen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?

- Was sind die spezifischen Funktionen von Graphitformen im Vakuum-Heißpress-Sinterprozess? Experten-Einblicke für Keramik

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Warmpressen? Erhöhung der Präzision bei CuAlMn-Verbundwerkstoffen

- Welche Rolle spielt eine hochreine Graphitform beim Heißpressen? Optimierung des Sinterns von Bornitrid bei 1850°C

- Warum ist eine präzise Temperatur- und Druckregelung für brennbare Hülsen unerlässlich? Gewährleistung der strukturellen Integrität