Kurz gesagt, isostatisches Pressen bietet überlegene Materialqualität und Designflexibilität. Die Hauptvorteile sind die Fähigkeit, Teile mit hochgleichmäßiger Dichte und Festigkeit in alle Richtungen herzustellen, sowie die Formung komplexer Geometrien, die mit herkömmlichen uniaxialen Pressverfahren nicht realisierbar sind.

Herkömmliche Pulververdichtungsverfahren führen zu inneren Schwachstellen und schränken die Designfreiheit ein. Isostatisches Pressen überwindet diese grundlegenden Einschränkungen, indem es den Druck gleichmäßig aus allen Richtungen anwendet, was zu einer überlegenen Materialintegrität und größeren geometrischen Flexibilität führt.

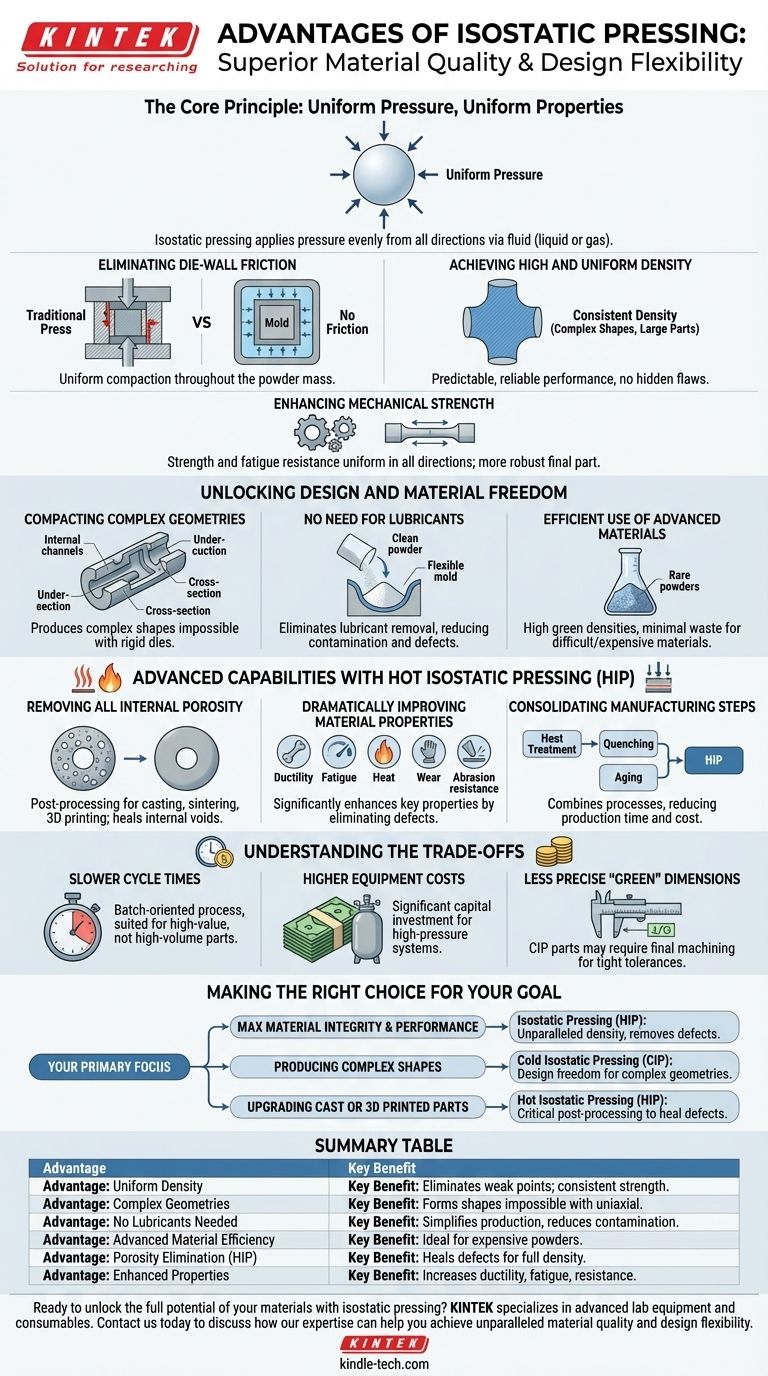

Das Kernprinzip: Gleichmäßiger Druck, Gleichmäßige Eigenschaften

Isostatisches Pressen verändert die Art und Weise, wie Verdichtungskräfte angewendet werden, grundlegend. Anstelle eines einachsigen Stempels wird ein Fluid – entweder flüssig (Kaltisostatisches Pressen) oder gasförmig (Heißisostatisches Pressen) – verwendet, um einen gleichmäßigen Druck auf die gesamte Oberfläche des Teils auszuüben.

Eliminierung der Werkzeugwandreibung

Beim herkömmlichen uniaxialen Pressen verhindert die Reibung zwischen dem Pulver und den starren Werkzeugwänden die gleichmäßige Übertragung des Drucks. Dies ist eine Hauptursache für Dichteschwankungen und Schwachstellen.

Isostatisches Pressen eliminiert die Werkzeugwandreibung vollständig und ermöglicht so die gleichmäßige Anwendung des Verdichtungsdrucks in der gesamten Pulvermasse.

Erreichen hoher und gleichmäßiger Dichte

Das direkte Ergebnis des gleichmäßigen Drucks ist ein Teil mit außergewöhnlich gleichmäßiger Dichte. Dies gilt auch für Teile mit komplexen Formen oder großen Höhen-zu-Durchmesser-Verhältnissen, die bei anderen Verfahren notorisch schwierig sind.

Diese Gleichmäßigkeit gewährleistet eine vorhersagbare, zuverlässige Leistung ohne versteckte innere Fehler.

Verbesserung der mechanischen Festigkeit

Da die Dichte im gesamten Bauteil konsistent ist, sind auch die resultierenden mechanischen Eigenschaften wie Festigkeit und Ermüdungsbeständigkeit in alle Richtungen gleichmäßig.

Während des Verdichtungsprozesses entstehen keine inhärenten Schwächeebenen oder innere Spannungen, was zu einem robusteren Endprodukt führt.

Erschließung von Design- und Materialfreiheit

Die Verwendung einer flexiblen Form und des Flüssigkeitsdrucks beseitigt viele der Einschränkungen, die durch starre Metallformen auferlegt werden, und eröffnet neue Möglichkeiten für Ingenieure und Designer.

Verdichten komplexer Geometrien

Isostatisches Pressen eignet sich hervorragend zur Herstellung eher komplexer Formen, die nicht aus einer starren Werkzeugkavität ausgestoßen werden können. Dazu gehören Teile mit Hinterschneidungen, variierenden Querschnitten oder inneren Hohlräumen.

Keine Notwendigkeit für Schmiermittel

Der Prozess verdichtet Pulver effektiv ohne die Notwendigkeit für zugemischte Schmiermittel. Dies vereinfacht die Produktion, indem der Schritt der Schmiermittelentfernung (Ausbrennen), der bei anderen Verfahren erforderlich ist und eine Quelle für Kontamination oder Defekte sein kann, entfällt.

Effiziente Nutzung fortschrittlicher Materialien

Diese Methode ist sehr effektiv für schwer zu verdichtende oder teure Materialien. Sie erreicht hohe Gründichten bei außergewöhnlicher Materialausnutzung und minimiert so den Verlust wertvoller Pulver.

Fortschrittliche Fähigkeiten mit Heißisostatischem Pressen (HIP)

Heißisostatisches Pressen (HIP) kombiniert immensen Druck mit hoher Temperatur und wird so zu einem leistungsstarken Werkzeug, nicht nur zur Formung von Teilen, sondern auch zu deren Perfektionierung.

Beseitigung der gesamten inneren Porosität

HIP wird als Nachbearbeitungsschritt eingesetzt, um Porosität in Bauteilen vollständig zu entfernen, die durch Gießen, Sintern oder Additive Fertigung (3D-Druck) hergestellt wurden.

Es heilt effektiv innere Hohlräume und behebt Probleme wie schlechte Schichtanhaftung bei 3D-gedruckten Teilen und erzeugt so eine vollständig dichte, einheitliche Mikrostruktur.

Drastische Verbesserung der Materialeigenschaften

Durch die Beseitigung innerer Defekte verbessert HIP die wichtigsten Materialeigenschaften erheblich. Der Prozess steigert nachweislich die Duktilität, Ermüdungsbeständigkeit sowie die Beständigkeit gegen Hitze, Verschleiß und Abrieb eines Teils.

Konsolidierung von Fertigungsschritten

Bei bestimmten Materialien kann der HIP-Zyklus so gestaltet werden, dass er Wärmebehandlung, Abschrecken und Alterungsprozesse in einem einzigen, effizienten Vorgang kombiniert. Diese Konsolidierung kann die Gesamtproduktionszeit und -kosten drastisch reduzieren.

Verständnis der Kompromisse

Obwohl isostatisches Pressen leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Langsamere Zykluszeiten

Im Vergleich zu Hochgeschwindigkeits-Automatisierungspressen, die Tausende von Teilen pro Stunde produzieren können, ist isostatisches Pressen ein langsamerer, chargenorientierter Prozess. Es eignet sich besser für hochwertige Komponenten als für Massenprodukte mit geringen Kosten.

Höhere Ausrüstungskosten

Die für das isostatische Pressen erforderlichen Hochdruckbehälter und komplexen Steuerungssysteme stellen im Vergleich zu herkömmlichen mechanischen oder hydraulischen Pressen eine erhebliche Kapitalinvestition dar.

Weniger präzise „Grün“-Abmessungen

Teile, die durch Kaltisostatisches Pressen (CIP) geformt werden, weisen im vorgesinterten („grünen“) Zustand oft weniger präzise Maßtoleranzen auf als gesinterte Teile. Sie erfordern in der Regel einen abschließenden Bearbeitungsschritt, um enge Spezifikationen zu erfüllen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Leistung, Komplexität und Volumen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialintegrität und Leistung liegt: Isostatisches Pressen, insbesondere HIP, bietet eine unübertroffene Dichte und beseitigt innere Defekte, die andere Methoden einschränken.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen aus Pulver liegt: Kaltisostatisches Pressen (CIP) bietet die Designfreiheit, Geometrien zu erzeugen, die mit herkömmlichen uniaxialen Pressen unmöglich zu erreichen sind.

- Wenn Ihr Hauptaugenmerk auf der Aufwertung von gegossenen oder 3D-gedruckten Komponenten liegt: Heißisostatisches Pressen (HIP) ist ein kritischer Nachbearbeitungsschritt, um Defekte zu beheben und das volle Potenzial der Materialeigenschaften auszuschöpfen.

Indem Sie diese Vorteile verstehen, können Sie die richtige Pressentechnologie auswählen, um die anspruchsvollsten Material- und Designspezifikationen zu erfüllen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Gleichmäßige Dichte | Beseitigt Schwachstellen; konstante Festigkeit in alle Richtungen. |

| Komplexe Geometrien | Formt Formen, die mit uniaxialem Pressen unmöglich sind (Hinterschneidungen, Hohlräume). |

| Keine Schmiermittel erforderlich | Vereinfacht die Produktion und reduziert das Kontaminationsrisiko. |

| Effizienz bei fortschrittlichen Materialien | Ideal für schwer zu verdichtende oder teure Pulver. |

| Porositätseliminierung (HIP) | Heilt innere Defekte in gegossenen oder 3D-gedruckten Teilen für volle Dichte. |

| Verbesserte Eigenschaften | Erhöht Duktilität, Ermüdungsbeständigkeit sowie Verschleiß- und Hitzebeständigkeit. |

Sind Sie bereit, das volle Potenzial Ihrer Materialien durch isostatisches Pressen auszuschöpfen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und liefert die präzisen Werkzeuge, die für eine überlegene Materialverarbeitung erforderlich sind. Ob Sie komplexe Bauteile entwickeln oder die Integrität von Hochleistungsteilen verbessern möchten, unsere Lösungen sind auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihnen helfen kann, unübertroffene Materialqualität und Designflexibilität zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Andere fragen auch

- Was sind die zwei Arten von Pressen? CIP vs. HIP für die Herstellung fortschrittlicher Materialien

- Was passiert, wenn das Schmieden bei sehr niedrigen Temperaturen durchgeführt wird? Entdecken Sie die Kraft des Kaltumformens

- Was ist der Prozess des isostatischen Pressens? Erzielung gleichmäßiger Dichte und komplexer Formen

- Wofür wird kaltisostatisches Pressen verwendet? Erzielung einer gleichmäßigen Dichte in komplexen Teilen

- Inwiefern verbessert das Kaltisostatische Pressen (CIP) die Leistung von LiFePO4-Batterien? Erhöhung von Dichte und Leitfähigkeit

- Was ist isostatisches Pressen von Polymeren? Erzielen Sie überlegene, gleichmäßige Dichte für Hochleistungsteile

- Was ist die Funktion von 300 MPa Druck bei der Herstellung von Festkörperbatterien? Erreichen von Spitzenverdichtung und Ionenleitfähigkeit

- Warum wird das semi-isostatische Pressen bei Keramiken eingesetzt? Einheitliche Dichte und überlegene Präzision erzielen