Im Kern zeichnet sich die Niederdruck-chemische Gasphasenabscheidung (LPCVD) durch ihre Fähigkeit aus, außergewöhnlich hochwertige und gleichmäßige Dünnschichten in großem Maßstab zu produzieren. Diese Methode ist bekannt für ihre Kosteneffizienz, Vielseitigkeit und die Fähigkeit, komplexe Oberflächen zu beschichten, was sie zu einem grundlegenden Prozess in der Halbleiter- und Solarindustrie macht. Die primären Vorteile ergeben sich direkt aus der Niederdruckumgebung, in der sie arbeitet.

Der entscheidende Vorteil von LPCVD ist nicht ein einzelnes Merkmal, sondern wie die Niederdruckumgebung den Gastransport grundlegend verbessert. Diese Änderung ermöglicht die Abscheidung hochgleichmäßiger, reiner und konformer Schichten, was sie zu einem unverzichtbaren Werkzeug für die moderne Mikrofabrikation macht.

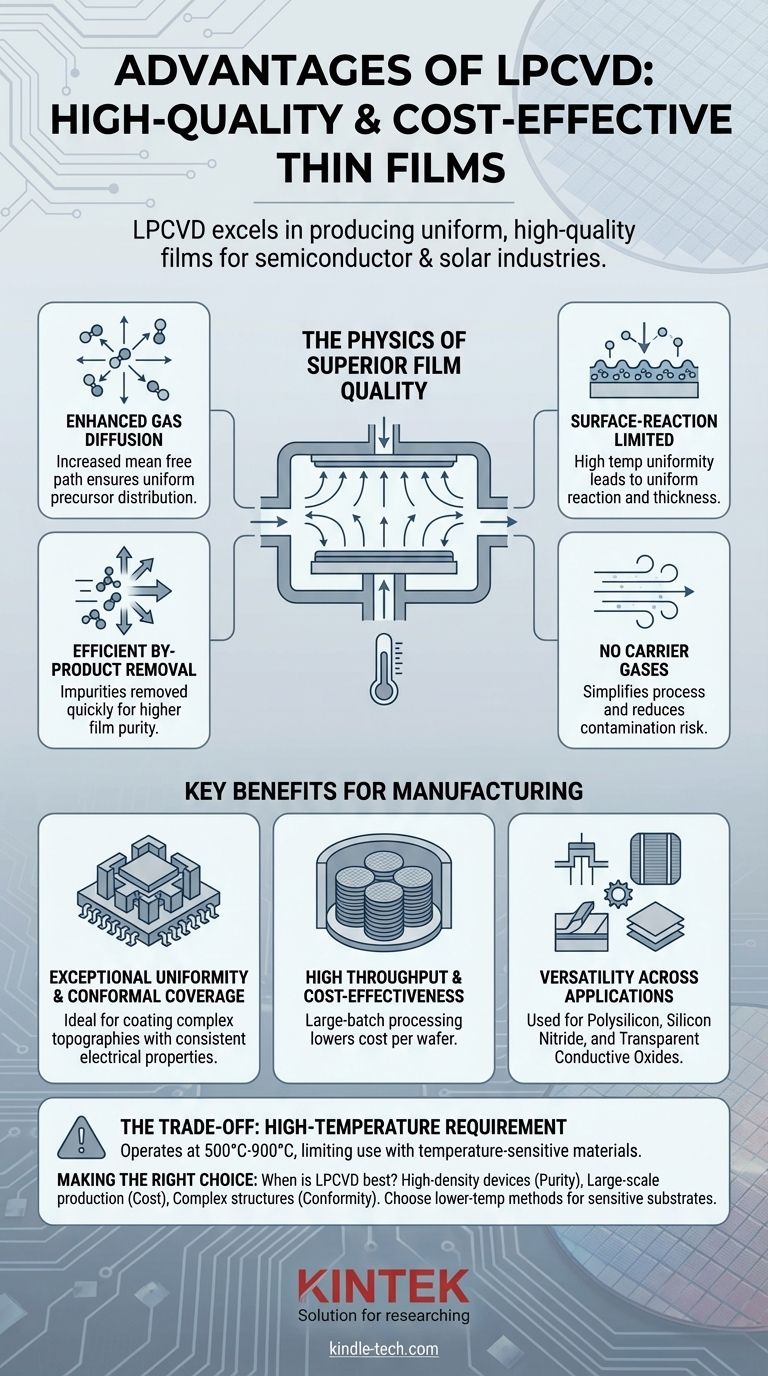

Die Physik hinter der überlegenen Schichtqualität von LPCVD

Um zu verstehen, warum LPCVD so effektiv ist, müssen wir uns ansehen, wie die Niederdruckumgebung das Verhalten der Reaktionsgase in der Abscheidungskammer verändert.

Verbesserte Gasdiffusion

Der Betrieb bei niedrigem Druck erhöht die mittlere freie Weglänge der Gasmoleküle erheblich, d.h. die durchschnittliche Strecke, die ein Molekül zurücklegt, bevor es mit einem anderen kollidiert.

Dies ermöglicht es den Precursor-Gasen, sich freier und schneller in der gesamten Reaktionskammer auszubreiten und jede Oberfläche der Substrate mit viel größerer Gleichmäßigkeit zu erreichen als bei atmosphärischem Druck.

Oberflächenreaktionsbegrenztes Wachstum

LPCVD-Prozesse werden typischerweise bei hohen Temperaturen durchgeführt, bei denen die Abscheidungsrate durch die chemische Reaktionsrate auf der Substratoberfläche begrenzt ist, nicht durch die Rate des Gastransports zur Oberfläche.

Da die Temperatur über die Substrate hinweg sehr gleichmäßig ist, verläuft die Oberflächenreaktion überall mit der gleichen Geschwindigkeit. Dies ist der grundlegende Grund, warum LPCVD eine ausgezeichnete Schichtdicken-Gleichmäßigkeit über einen Wafer und von Wafer zu Wafer erreicht.

Effiziente Nebenproduktentfernung

Die verbesserte Gasdiffusion bei niedrigem Druck bedeutet auch, dass Reaktionsnebenprodukte und Verunreinigungen viel schneller aus der Reaktionszone entfernt werden.

Dies führt zu reineren Schichten, einer kritischen Anforderung für Hochleistungs-Elektronikbauteile.

Eliminierung von Trägergasen

Im Gegensatz zu vielen anderen CVD-Methoden benötigt LPCVD typischerweise kein inertes Trägergas (wie Stickstoff oder Argon) zum Transport der Reaktanten.

Die Eliminierung des Trägergases vereinfacht den Prozess und, was noch wichtiger ist, beseitigt eine große potenzielle Quelle für Partikelkontamination, wodurch die Schichtqualität weiter verbessert wird.

Hauptvorteile für die Fertigung

Die physikalischen Prinzipien von LPCVD führen direkt zu greifbaren Vorteilen für Umgebungen mit hoher Produktionsleistung.

Außergewöhnliche Gleichmäßigkeit und konforme Abdeckung

LPCVD ist unübertroffen in ihrer Fähigkeit, Schichten abzuscheiden, die hochkonform sind, was bedeutet, dass die Schicht die Stufen, Gräben und die komplexe 3D-Topographie eines modernen Mikrochips perfekt bedeckt.

Dies ist ein direktes Ergebnis der oberflächenreaktionsbegrenzten Kinetik. Der Prozess liefert auch eine hervorragende Gleichmäßigkeit der Schichtdicke und der elektrischen Eigenschaften (wie des spezifischen Widerstands) über sehr große Waferchargen hinweg.

Hohe Produktionsleistung und Kosteneffizienz

LPCVD-Systeme verwenden typischerweise horizontale oder vertikale Rohröfen, die große Waferchargen – oft 100 bis 200 gleichzeitig – dicht gestapelt verarbeiten können.

Diese Fähigkeit, Wafer in großen, dichten Chargen zu verarbeiten, führt zu einer sehr hohen Produktionsleistung und deutlich niedrigeren Kosten pro Wafer, was sie zu einer wirtschaftlich vorteilhaften Wahl für die Massenproduktion macht.

Vielseitigkeit in verschiedenen Anwendungen

Der Prozess ist sehr vielseitig und wird zur Abscheidung einer breiten Palette von Materialien eingesetzt, die für die Fertigung entscheidend sind.

Gängige Anwendungen umfassen Polysilizium für Transistorgates, Siliziumnitrid für Isolations- und Passivierungsschichten sowie transparente leitfähige Oxide für Solarzellen. Ihre Fähigkeit, diese hochwertigen Schichten zu erzeugen, macht sie zu einer bevorzugten Wahl in vielen Branchen.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Um LPCVD effektiv nutzen zu können, ist es entscheidend, ihre primäre Einschränkung zu verstehen.

Der Hochtemperaturanforderung

Der bedeutendste Nachteil von LPCVD ist ihre Abhängigkeit von hohen Prozesstemperaturen, oft im Bereich von 500°C bis 900°C.

Dieser hohe thermische Haushalt schränkt ihre Verwendung auf Substrate und Bauteile ein, die solche Hitze aushalten können. Sie kann nicht für Abscheidungen auf temperaturempfindlichen Materialien wie Polymeren oder auf vollständig gefertigten Bauteilen, die niedrigschmelzende Metalle wie Aluminium enthalten, verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den spezifischen Anforderungen Ihrer Schicht und Ihres Substrats ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Halbleiterbauteilen mit hoher Dichte liegt: LPCVD ist aufgrund ihrer außergewöhnlichen Reinheit und der Fähigkeit, komplexe 3D-Strukturen konform zu beschichten, oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Großproduktion liegt, bei der die Kosten pro Einheit entscheidend sind: Die hohe Durchsatz-Batch-Verarbeitung von LPCVD macht sie zu einer äußerst kostengünstigen Lösung für Anwendungen wie Solarzellen und Speicherbausteine.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Schichten auf temperaturempfindlichen Substraten liegt: Sie müssen Alternativen mit niedrigeren Temperaturen wie Plasma-Enhanced CVD (PECVD) in Betracht ziehen, da die hohe Hitze von LPCVD eine nicht verhandelbare Einschränkung darstellt.

Durch das Verständnis dieser Prinzipien können Sie LPCVD mit Zuversicht für ihre einzigartige Kombination aus Qualität, Skalierbarkeit und Kosteneffizienz nutzen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Verbesserte Gasdiffusion | Überlegene Schichtdicken-Gleichmäßigkeit | Halbleiterbauteile mit hoher Dichte |

| Oberflächenreaktionsbegrenztes Wachstum | Konforme Abdeckung auf komplexen 3D-Strukturen | Mikrochip-Fertigung mit komplexer Topographie |

| Hochdurchsatz-Batch-Verarbeitung | Niedrigere Kosten pro Wafer für die Massenproduktion | Herstellung von Solarzellen und Speicherbausteinen |

| Effiziente Nebenproduktentfernung | Reinere Schichten für elektronische Bauteile | Anwendungen, die minimale Kontamination erfordern |

Bereit, Ihren Mikrofabrikationsprozess mit LPCVD-Technologie zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Halbleiter- und Solarindustrie. Unsere Expertise in LPCVD-Systemen kann Ihnen helfen, Folgendes zu erreichen:

- Außergewöhnliche Schichtgleichmäßigkeit über große Waferchargen hinweg

- Kostengünstige Produktion mit hohen Durchsatzkapazitäten

- Überlegene konforme Beschichtungen für komplexe 3D-Strukturen

Lassen Sie uns Ihnen helfen, Ihren Abscheidungsprozess für maximale Qualität und Effizienz zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere LPCVD-Lösungen Ihre spezifischen Fertigungsanforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren