Im Kern bietet das maschinelle Formen unübertroffene Konsistenz, Geschwindigkeit und Präzision bei der Herstellung von Teilen in großem Maßstab. Im Vergleich zu manuellen Methoden eliminiert die Automatisierung menschliche Schwankungen und ermöglicht die schnelle Produktion identischer Komponenten mit engen Toleranzen, was die Stückkosten bei hohen Auflagen drastisch senkt.

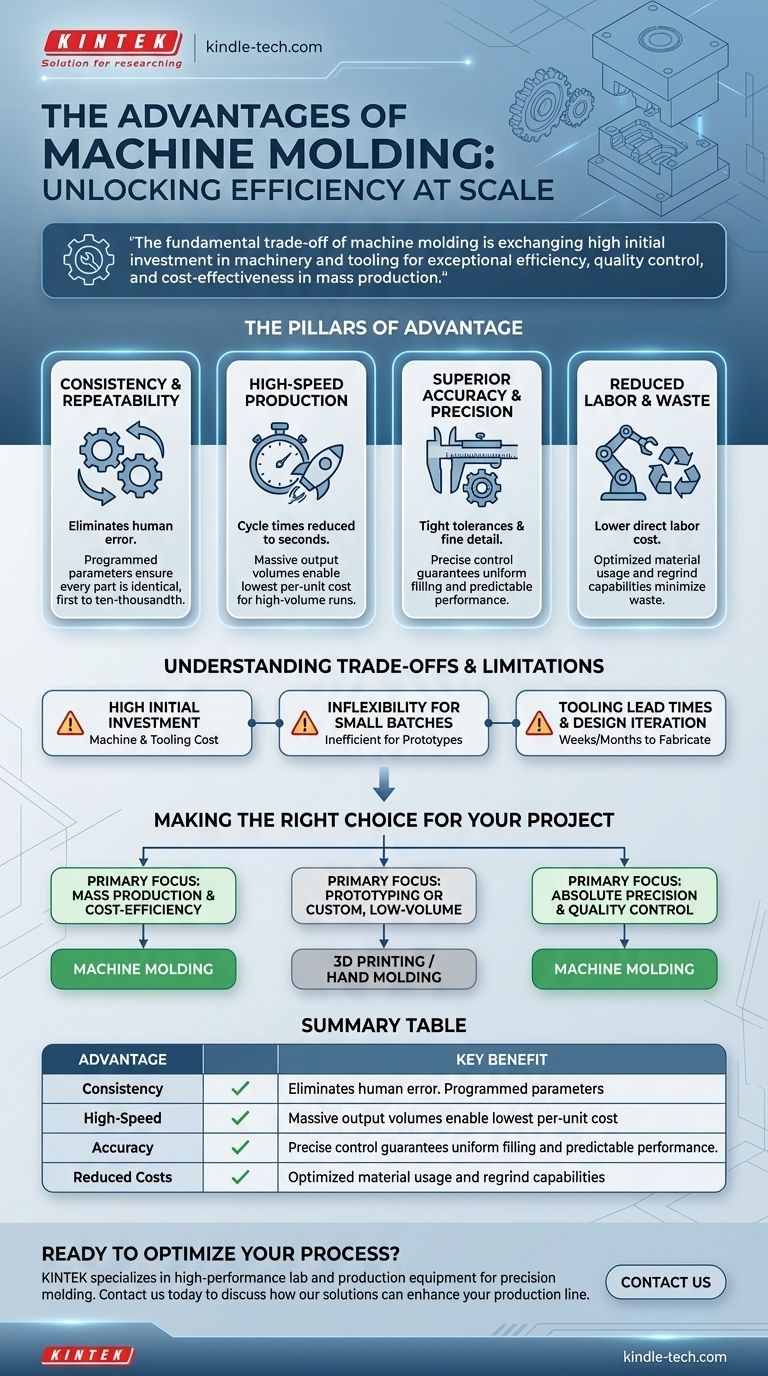

Der grundlegende Kompromiss beim maschinellen Formen besteht darin, hohe Anfangsinvestitionen in Maschinen und Werkzeuge gegen außergewöhnliche Effizienz, Qualitätskontrolle und Kosteneffektivität in der Massenproduktion einzutauschen.

Die Säulen des Vorteils des maschinellen Formens

Die Vorteile der Automatisierung des Formprozesses sind nicht isoliert; sie wirken zusammen, um ein hochgradig effizientes Produktionssystem zu schaffen. Das Verständnis jeder Säule hilft zu verdeutlichen, warum dies der Standard für die meisten modernen Fertigungen ist.

Unübertroffene Konsistenz und Wiederholbarkeit

Das maschinelle Formen arbeitet nach einem programmierten Satz von Parametern – Druck, Temperatur und Zeit. Nach der Kalibrierung führt die Maschine diese Schritte bei jedem einzelnen Zyklus identisch aus.

Dies eliminiert menschliche Fehler und natürliche Schwankungen, die beim manuellen Formen inhärent sind. Das erste produzierte Teil ist funktional identisch mit dem zehntausendsten Teil, was eine vorhersehbare Leistung und Qualität gewährleistet.

Hochgeschwindigkeits-Produktionszyklen

Automatisierte Systeme sind auf Geschwindigkeit ausgelegt. Zykluszeiten – die Gesamtzeit zur Herstellung eines Teils – können, abhängig von Material und Teilekomplexität, auf wenige Sekunden reduziert werden.

Dieser hohe Durchsatz ermöglicht massive Produktionsvolumina, die mit manueller Arbeit einfach nicht zu erreichen sind. Diese Geschwindigkeit ist ein Haupttreiber für die niedrigen Stückkosten in der Massenproduktion.

Überlegene Maßgenauigkeit und Präzision

Maschinen können immense und präzise kontrollierte Klemm- und Einspritzkräfte ausüben. Dies stellt sicher, dass der Formhohlraum jedes Mal vollständig und gleichmäßig gefüllt wird.

Das Ergebnis sind Teile mit extrem engen Toleranzen und feinen Details, die ein Maß an Maßgenauigkeit erreichen, das manuelle Verfahren nur schwer replizieren können. Dies ist entscheidend für komplexe Baugruppen und Hochleistungsanwendungen wie medizinische Geräte oder Automobilkomponenten.

Reduzierte Arbeitskosten und Materialverschwendung

Obwohl qualifizierte Techniker für Einrichtung und Wartung erforderlich sind, kann ein einziger Bediener oft mehrere automatisierte Maschinen überwachen. Dies reduziert die direkten Arbeitskosten pro produziertem Teil dramatisch.

Darüber hinaus sind automatisierte Prozesse optimiert, um genau die benötigte Materialmenge zu verwenden, und überschüssiges Material wie Angüsse kann oft gemahlen und wiederverwendet werden, wodurch Abfall minimiert wird.

Die Abwägungen und Einschränkungen verstehen

Kein Prozess ist universell überlegen. Die Vorteile des maschinellen Formens werden durch wichtige Überlegungen ausgeglichen, die es für bestimmte Anwendungen ungeeignet machen.

Hohe Anfangsinvestition

Die Haupteintrittsbarriere sind die Kosten. Industrielle Formmaschinen stellen erhebliche Investitionen dar, die oft von Zehntausenden bis zu Millionen von Dollar reichen.

Über die Maschine selbst hinaus erfordert jedes einzigartige Teil seine eigene kundenspezifische Form, bekannt als Werkzeug (Tooling). Die Konstruktion und Herstellung dieses gehärteten Stahlwerkzeugs ist ein komplexer und kostspieliger Prozess.

Inflexibilität bei kleinen Chargen

Der erhebliche Zeit- und Kostenaufwand für Einrichtung und Werkzeuge macht das maschinelle Formen für Prototypen, Einzelstücke oder sehr geringe Produktionsauflagen hochgradig ineffizient.

Das Wirtschaftsmodell funktioniert nur, wenn die hohen Vorabkosten auf Tausende oder Millionen identischer Teile abgeschrieben werden. Bei kleinen Chargen wären die Stückkosten astronomisch.

Vorlaufzeiten für Werkzeuge und Designiteration

Die Herstellung der Produktionswerkzeuge kann Wochen oder sogar Monate dauern. Diese Vorlaufzeit muss in den Projektzeitplan einbezogen werden.

Sobald das Werkzeug hergestellt ist, ist die Änderung des Teiledesigns schwierig und teuer. Es erfordert oft eine erneute Bearbeitung oder die Herstellung einer völlig neuen Form, was häufige Designänderungen entmutigt.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen Formprozesses erfordert ein klares Verständnis der spezifischen Ziele Ihres Projekts in Bezug auf Volumen, Budget und Qualität.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und Kosteneffizienz liegt: Das maschinelle Formen ist die definitive Wahl, da seine Geschwindigkeit und Automatisierung die niedrigsten Stückkosten liefert, sobald die Anfangsinvestition amortisiert ist.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder kundenspezifischen Teilen in geringer Stückzahl liegt: Die hohen Einrichtungskosten und langen Vorlaufzeiten machen das maschinelle Formen unpraktisch; 3D-Druck oder manuelles Formen sind weitaus bessere Alternativen.

- Wenn Ihr Hauptaugenmerk auf absoluter Präzision und Qualitätskontrolle liegt: Die automatisierte und wiederholbare Natur des maschinellen Formens bietet ein Maß an Konsistenz und Einhaltung von Toleranzen, das manuell nur schwer zu erreichen ist.

Indem Sie die Prozessfähigkeiten mit Ihrem Kernziel in Einklang bringen, können Sie zuversichtlich den Herstellungsweg wählen, der den Erfolg sichert.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Konsistenz & Wiederholbarkeit | Eliminiert menschliche Fehler, produziert bei jedem Zyklus identische Teile. |

| Hochgeschwindigkeits-Produktion | Reduziert Zykluszeiten drastisch für massive Produktionsvolumina. |

| Maßgenauigkeit | Erreicht enge Toleranzen und feine Details für komplexe Teile. |

| Reduzierte Kosten | Senkt die Stückkosten und Materialverschwendung in der Massenproduktion. |

Bereit, Ihren Fertigungsprozess zu optimieren?

Das maschinelle Formen ist der Schlüssel zur Erschließung der Effizienz der Massenproduktion, aber die Auswahl der richtigen Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf hochwertige Labor- und Produktionsanlagen, einschließlich Maschinen, die Präzisionsformprozesse unterstützen. Unsere Expertise stellt sicher, dass Sie die Zuverlässigkeit und Genauigkeit erhalten, die Ihre Projekte mit hohem Volumen erfordern.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Lösungen Ihre Produktionslinie verbessern, Kosten senken und die überlegene Qualität aufrechterhalten können, die Ihre Produkte erfordern.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine TDP-Tablettenstanzmaschine

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Manuelle Tablettenpresse TDP mit Einzelschlag

- Laborskalige Rotations-Tablettenpresse TDP Tablettenstanzmaschine

Andere fragen auch

- Was sind die Ausgangsstoffe für die Biokohleproduktion? Wählen Sie das richtige Material für Ihre Anwendung

- Was ist Sintern mit einem Beispiel? Ein Leitfaden zur Verschmelzung von Pulvern zu festen Teilen

- Welches zusätzliche Zubehör für Lagerung ist für Ultratiefkühlschränke erhältlich? Optimieren Sie die Kaltlagerungseffizienz Ihres Labors

- Wie verbessern Vakuumpumpen Effizienz und Leistung? Steigern Sie die Geschwindigkeit Ihres Systems und senken Sie Kosten

- Welche der folgenden Eigenschaften wird durch eine Wärmebehandlung beeinflusst? Ein Leitfaden zur maßgeschneiderten Materialleistung

- Welche Gefahren birgt die Infrarotspektroskopie? Verständnis der Probenvorbereitung und Gerätesicherheit

- Was ist der Unterschied zwischen Kurzweg- und Dünnschichtdestillation? Die Wahl der richtigen Destillationsmethode für Ihr Labor

- Wird Graphit durch Hitze beeinflusst? Entdecken Sie seine bemerkenswerte Festigkeit und Stabilität bei hohen Temperaturen