In der Welt der Pelletierung und Tablettierung ist das Matrizenkompressionsverhältnis die Beziehung zwischen der effektiven Arbeitslänge des Matrizenlochs und dessen Durchmesser. Dieses einfache Verhältnis ist der einflussreichste Faktor bei der Bestimmung der Endqualität des verdichteten Produkts und der Gesamteffizienz Ihrer Produktionslinie.

Die Herausforderung der Verdichtung besteht nicht nur darin, Material zu formen, sondern einen Prozess zu steuern. Das Matrizenkompressionsverhältnis ist Ihr primäres Werkzeug, um die konkurrierenden Anforderungen an Produkthaltbarkeit, Produktionsgeschwindigkeit und Energieverbrauch auszugleichen.

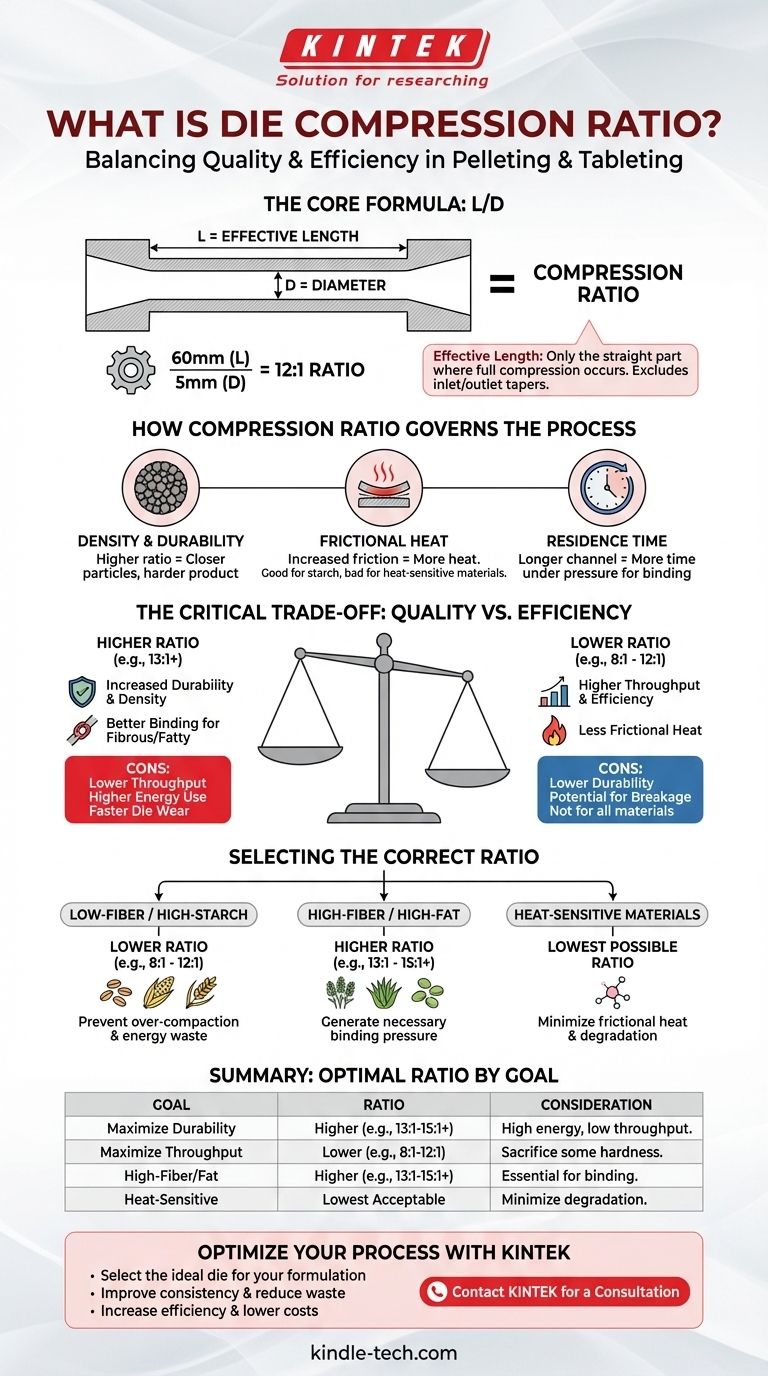

Das Matrizenkompressionsverhältnis entschlüsseln

Die Kernformel: L/D

Das Verhältnis wird mit einer einfachen Formel berechnet: Kompressionsverhältnis = L / D.

- L steht für die effektive Länge des Matrizenkanals.

- D steht für den Durchmesser des Matrizenkanals.

Eine Matrize mit einer effektiven Länge von 60 mm und einem Lochdurchmesser von 5 mm hätte ein Kompressionsverhältnis von 12:1 (oder einfach 12).

Was ist "effektive" Länge?

Dies ist eine entscheidende Unterscheidung. Die effektive Länge ist nur der Teil des Matrizenkanals, in dem die vollständige Kompression stattfindet.

Sie umfasst keine Entlastung, Verjüngung oder Senkung am Ein- oder Auslass des Lochs. Diese Merkmale sind darauf ausgelegt, den Materialfluss zu erleichtern und den Anfangsdruck zu reduzieren, sodass die eigentliche Kompressionsarbeit nur im geraden Teil des Kanals stattfindet.

Der Zweck des Verhältnisses

Das Kompressionsverhältnis bestimmt direkt die Menge an Druck, Reibung und Verweilzeit, die das Material erfährt, wenn es durch die Matrize gedrückt wird. Ein höheres Verhältnis bedeutet mehr Druck und mehr Zeit unter Kompression.

Wie das Kompressionsverhältnis den Prozess steuert

Kontrolle von Dichte und Haltbarkeit

Ein höheres Kompressionsverhältnis erhöht die Reibung und den Druck, der auf das Material ausgeübt wird. Dies drängt die Partikel näher zusammen, was zu einem dichteren, härteren und haltbareren Pellet oder einer Tablette führt, die Handhabung und Transport besser standhält.

Erzeugung von Reibungswärme

Diese erhöhte Reibung erzeugt auch erhebliche Wärme. Bei Materialien wie Tierfutter kann diese Wärme vorteilhaft sein, da sie die Verkleisterung von Stärken fördert, die als natürliches Bindemittel wirken. Bei anderen Materialien, wie Pharmazeutika oder bestimmten Chemikalien, kann diese Wärme schädlich sein und zu einer Degradation führen.

Bestimmung der Verweilzeit

Ein längerer Matrizenkanal (ein höheres Verhältnis bei gegebenem Durchmesser) bedeutet, dass das Material mehr Zeit unter Druck verbringt. Diese "Verweilzeit" ist entscheidend, um die notwendige Bindung und Wärmeübertragung im gesamten Material zu erreichen.

Der kritische Kompromiss: Qualität vs. Effizienz

Die Wahl eines Kompressionsverhältnisses ist immer ein Abwägen konkurrierender Faktoren. Ein höheres Verhältnis ist nicht von Natur aus besser.

Produktionsdurchsatz

Ein sehr hohes Kompressionsverhältnis erzeugt mehr Widerstand. Dies kann die Geschwindigkeit verlangsamen, mit der Material durch die Matrize gedrückt werden kann, und Ihren Durchsatz pro Tonne pro Stunde direkt reduzieren.

Energieverbrauch

Die Überwindung dieses höheren Widerstands erfordert mehr Arbeit vom Motor der Mühle. Dies führt zu einem erhöhten Stromverbrauch und höheren Energiekosten pro Tonne produziertem Produkt. Eine Matrize, die für die Formulierung "zu eng" ist, führt dazu, dass die Mühle verstopft oder überlastet wird.

Matrizenlebensdauer und Verschleiß

Konstanter hoher Druck und Reibung beschleunigen den Verschleiß an der Innenseite der Matrizenkanäle. Die Wahl eines unnötig hohen Kompressionsverhältnisses führt zu häufigeren und kostspieligeren Matrizenwechseln.

Auswahl des richtigen Verhältnisses für Ihr Material

Das ideale Kompressionsverhältnis hängt vollständig von den Eigenschaften Ihrer Rohmaterialformulierung ab.

Faserarme, stärkereiche Formulierungen

Formulierungen mit hohem Stärkegehalt und geringem Faseranteil (z. B. einige Geflügel- oder Schweinefutter) lassen sich oft leicht verdichten. Sie erfordern typischerweise ein niedrigeres Kompressionsverhältnis (z. B. 8:1 bis 12:1), um Überverdichtung, Verbrennung und übermäßigen Energieverbrauch zu vermeiden.

Faserreiche oder fettreiche Formulierungen

Faserige Materialien (z. B. Rinderfutter, Luzerne, Biomasse) oder Formulierungen mit hohem Fettgehalt widerstehen der Verdichtung naturgemäß. Sie erfordern ein höheres Kompressionsverhältnis (z. B. 13:1 bis 15:1 oder sogar höher), um die notwendige Reibung und den Druck zu erzeugen, um ein haltbares Pellet zu formen.

Hitzeempfindliche Materialien

Bei Materialien, die durch Hitze beschädigt werden können, ist das Ziel, das niedrigstmögliche Kompressionsverhältnis zu verwenden, das dennoch die erforderliche Tabletten- oder Pelletintegrität erreicht. Dies minimiert die Erzeugung von Reibungswärme.

Die richtige Wahl für Ihr Ziel treffen

Das optimale Matrizenkompressionsverhältnis ist keine einzelne Zahl; es ist eine Funktion Ihres Materials und Ihrer operativen Prioritäten.

- Wenn Ihr Hauptaugenmerk auf maximaler Produkthaltbarkeit liegt: Entscheiden Sie sich für ein höheres Kompressionsverhältnis, seien Sie aber auf einen geringeren Durchsatz und höheren Energieverbrauch vorbereitet.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Verwenden Sie das niedrigste Kompressionsverhältnis, das immer noch ein akzeptables Qualitätsprodukt für Ihre spezifische Anwendung liefert.

- Wenn Sie ein schwieriges, faseriges Material verarbeiten: Ein höheres Kompressionsverhältnis ist notwendig, um den für ein Qualitätspellet erforderlichen Bindungsdruck zu erzeugen.

- Wenn Sie eine hitzeempfindliche Formulierung verarbeiten: Ihr Hauptziel ist es, die Reibung zu minimieren, was bedeutet, das niedrigstmögliche Kompressionsverhältnis zu wählen, das den Qualitätsstandards entspricht.

Das Verständnis und die Beherrschung des Matrizenkompressionsverhältnisses verwandeln die Pelletierung von einem Brute-Force-Prozess in einen präzise gesteuerten Fertigungsbetrieb.

Zusammenfassungstabelle:

| Ziel | Empfohlenes Kompressionsverhältnis | Wichtige Überlegung |

|---|---|---|

| Maximale Haltbarkeit | Höheres Verhältnis (z. B. 13:1 - 15:1+) | Höherer Energieverbrauch, geringerer Durchsatz, erhöhter Matrizenverschleiß |

| Maximierung des Durchsatzes | Niedrigeres Verhältnis (z. B. 8:1 - 12:1) | Kann zu Einbußen bei der Pellethärte und -haltbarkeit führen |

| Faserreiche/fettreiche Materialien | Höheres Verhältnis (z. B. 13:1 - 15:1+) | Notwendig, um ausreichend Bindungsdruck zu erzeugen |

| Hitzeempfindliche Materialien | Niedrigst mögliches akzeptables Verhältnis | Minimiert Reibungswärme zur Vermeidung von Degradation |

Optimieren Sie Ihren Pelletierungs- oder Tablettierungsprozess mit KINTEK

Haben Sie Schwierigkeiten mit der Pelletqualität, geringem Durchsatz oder hohen Energiekosten? Das Matrizenkompressionsverhältnis ist oft der Schlüssel. Die Wahl der richtigen Matrize ist entscheidend, um die Produkthaltbarkeit mit der Betriebseffizienz in Einklang zu bringen.

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien und bedient die anspruchsvollen Bedürfnisse von Laboren und F&E-Einrichtungen. Unsere Expertise kann Ihnen helfen:

- Die ideale Matrize für Ihre spezifische Materialformulierung auszuwählen.

- Die Produktkonsistenz zu verbessern und Abfall zu reduzieren.

- Die Produktionseffizienz zu steigern und die Betriebskosten zu senken.

Lassen Sie nicht zu, dass das falsche Kompressionsverhältnis Ihren Prozess behindert. Lassen Sie sich von unseren Experten helfen, hervorragende Ergebnisse zu erzielen.

Kontaktieren Sie KINTEK noch heute für eine Beratung und entdecken Sie die richtige Lösung für die Pelletierungs- und Tablettierungsanforderungen Ihres Labors.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Einzelstempel-Elektro-Tablettenpressmaschine TDP-Tablettenstanzmaschine

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Manuelle Tablettenpresse TDP mit Einzelschlag

- Laborskalige Rotations-Tablettenpresse TDP Tablettenstanzmaschine

Andere fragen auch

- Was sind die Nachteile des Pressens? Hohe Kosten und Designbeschränkungen für die Massenproduktion

- Was ist der Unterschied zwischen einer Ein-Stationen-Tablettenpresse und einer Rundläuferpresse? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktion

- Wie nennt man Pillenpressen? Der korrekte Begriff ist Tablettenpresse für die pharmazeutische Herstellung

- Was ist der Verwendungszweck einer Tablettenpresse? Pulver in präzise, gleichmäßige Tabletten umwandeln

- Wie funktioniert eine Rundläufer-Tablettenpresse? Ein Leitfaden zur Hochgeschwindigkeits-Tablettenherstellung