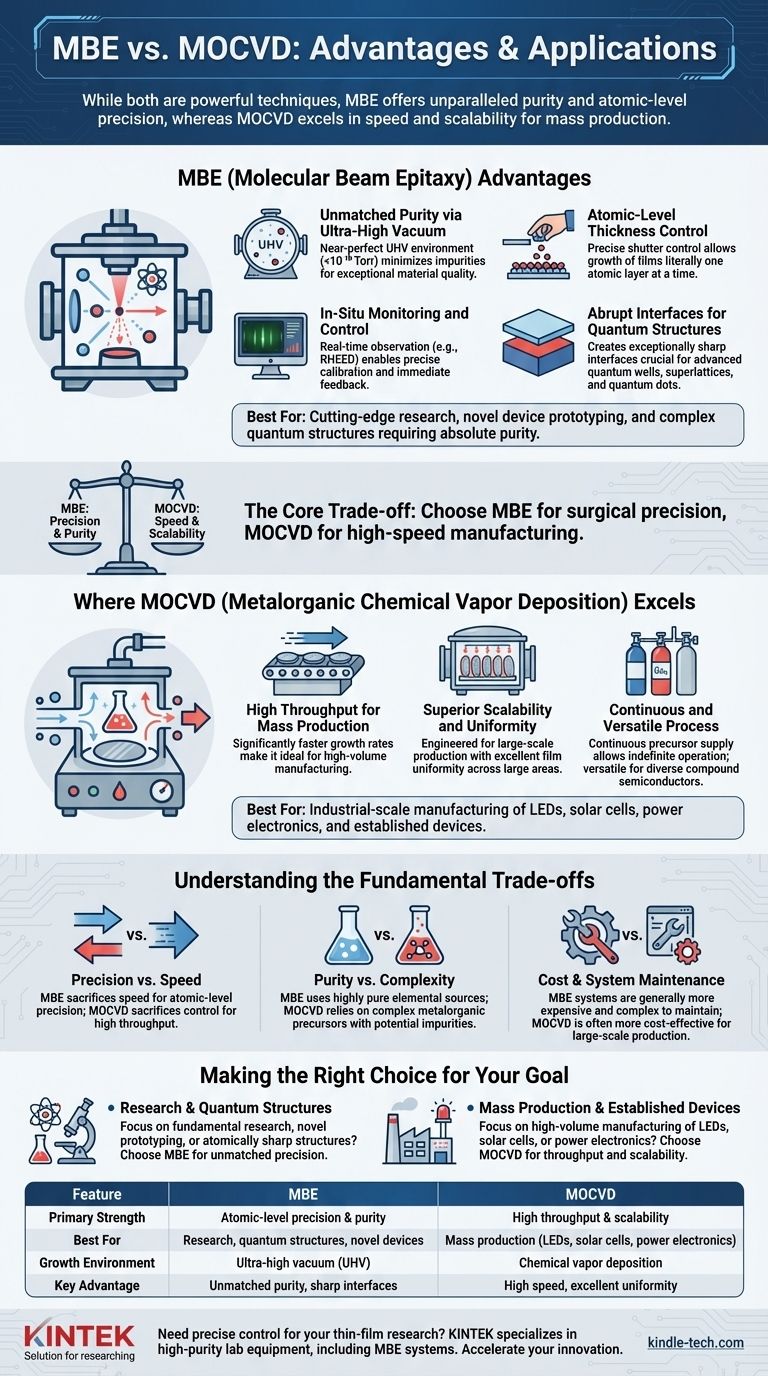

Obwohl beide leistungsstarke Techniken zur Herstellung von Dünnschichten sind, bietet die Molekularstrahlepitaxie (MBE) erhebliche Vorteile gegenüber der metallorganischen chemischen Gasphasenabscheidung (MOCVD) bei Anwendungen, die die absolut höchste Materialreinheit und atomare Präzision erfordern. Diese Überlegenheit ergibt sich aus ihrer Ultrahochvakuum-(UHV)-Umgebung und der Verwendung elementarer Quellen, was eine beispiellose Kontrolle über den Wachstumsprozess, Schicht für Schicht, ermöglicht.

Der Kernunterschied ist ein klassischer technischer Kompromiss. Wählen Sie MBE wegen seiner chirurgischen Präzision und Reinheit, was es ideal für Spitzenforschung und komplexe Quantengeräte macht. Wählen Sie MOCVD wegen seiner hohen Geschwindigkeit und Skalierbarkeit, was es zum Arbeitspferd für die industrielle Fertigung macht.

Die Kernvorteile von MBE

Die Stärken der MBE liegen in der Physik ihrer Umgebung und ihres Prozesses begründet. Es handelt sich um eine Methode der physikalischen Gasphasenabscheidung, nicht der chemischen Abscheidung, was grundlegende Unterschiede in ihren Fähigkeiten schafft.

Unübertroffene Reinheit durch Ultrahochvakuum

Der gesamte MBE-Prozess findet in einer Ultrahochvakuum-(UHV)-Kammer statt, typischerweise mit Drücken von weniger als 10⁻¹⁰ Torr. Dieses nahezu perfekte Vakuum bedeutet, dass extrem wenige Streuatome oder -moleküle versehentlich in den wachsenden Film eingebaut werden können.

Dies führt zu Halbleiterkristallen von außergewöhnlicher Reinheit, was für Hochleistungs-Elektronik- und Optoelektronikbauelemente von entscheidender Bedeutung ist, bei denen selbst geringfügige Verunreinigungen die Leistung beeinträchtigen können.

Dickenkontrolle auf atomarer Ebene

MBE ermöglicht das Wachstum von Schichten buchstäblich eine atomare Schicht nach der anderen. Blenden vor den elementaren Quellen können in Sekundenbruchteilen geöffnet oder geschlossen werden, was eine abrupte und präzise Kontrolle über die Materialabscheidung ermöglicht.

Dieser langsame, bewusste Prozess ermöglicht die Herstellung von Materialien mit auf atomarer Ebene definierten Merkmalen, was mit der gasphasenbasierten Chemie von MOCVD weitaus schwieriger zu erreichen ist.

In-situ-Überwachung und -Steuerung

Die UHV-Umgebung der MBE ist kompatibel mit fortschrittlichen Echtzeit-Überwachungstechniken, insbesondere der Reflexionsbeugung hochenergetischer Elektronen (RHEED).

RHEED ermöglicht es dem Bediener, die Kristallstruktur der Oberfläche während des Wachstums zu beobachten. Dieses sofortige Feedback ermöglicht eine präzise Kalibrierung und Kontrolle der Abscheidung und stellt sicher, dass die gewünschte Struktur Atom für Atom gebildet wird.

Abrupte Grenzflächen für Quantenstrukturen

Die Kombination aus langsamen Wachstumsraten und präziser Blendensteuerung ermöglicht es MBE, außergewöhnlich scharfe und abrupte Grenzflächen zwischen verschiedenen Materialschichten zu erzeugen.

Diese Fähigkeit ist unerlässlich für die Herstellung fortschrittlicher Heterostrukturen wie Quantentöpfe, Supergitter und Quantenpunkte, deren Leistung vollständig von der Perfektion der Grenzflächen zwischen Schichten abhängt, die nur wenige Atome dick sind.

Wo MOCVD glänzt

Um die Vorteile der MBE vollständig zu würdigen, ist es entscheidend, die spezifischen Stärken der MOCVD zu verstehen. Die Referenzen heben hervor, dass MOCVD keine unterlegene Technik ist, sondern ein Werkzeug, das für einen anderen Satz von Zielen optimiert ist.

Hoher Durchsatz für die Massenproduktion

MOCVD ist deutlich schneller als MBE. Sein auf chemischen Reaktionen basierender Prozess kann Material mit einer viel höheren Rate abscheiden, was es zur bevorzugten Methode für die volumenstarke Fertigung macht.

Deshalb dominiert MOCVD die Herstellung von Bauelementen wie LEDs und Leistungshalbleitern, bei denen die Kosten pro Wafer und der Durchsatz die Hauptantriebsfedern sind.

Überlegene Skalierbarkeit und Gleichmäßigkeit

MOCVD-Systeme sind für die Großserienproduktion konzipiert. Sie können mehrere Wafer gleichzeitig bearbeiten und Techniken wie Hochgeschwindigkeits-Substratrotation (bis zu 1500 U/min) nutzen, um eine ausgezeichnete Schichtgleichmäßigkeit über große Flächen zu gewährleisten.

Obwohl MBE ebenfalls eine gute Gleichmäßigkeit erreichen kann, ist das Design von MOCVD inhärent besser für die Anforderungen der industriellen Waferfertigung geeignet.

Kontinuierlicher und vielseitiger Prozess

Der MOCVD-Prozess ist kontinuierlich, da Vorläufergase unbegrenzt zugeführt werden können, ohne das Vakuum zu brechen. Dies steht im Gegensatz zu MBE, bei dem die festen elementaren Quellen schließlich erschöpft sind und nachgefüllt werden müssen, was eine Systemabschaltung erfordert.

Die Verwendung einer breiten Palette von metallorganischen Vorläufergasen durch MOCVD macht es außerdem sehr vielseitig für die Abscheidung einer breiten Palette von Verbindungshalbleitermaterialien.

Die grundlegenden Kompromisse verstehen

Die Wahl zwischen MBE und MOCVD hängt nicht davon ab, welche insgesamt „besser“ ist, sondern welche für eine bestimmte Aufgabe besser geeignet ist. Die Entscheidung hängt von drei Schlüsselfaktoren ab.

Präzision vs. Geschwindigkeit

Dies ist der zentrale Konflikt. MBE opfert Geschwindigkeit für atomare Präzision. Es ist akribisch und langsam, konzipiert für die Herstellung makelloser, neuartiger Strukturen.

MOCVD opfert die Kontrolle auf atomarer Ebene für einen hohen Durchsatz. Es ist schnell und effizient, konzipiert für die Fertigung etablierter Bauteildesigns in großem Maßstab.

Reinheit vs. Komplexität

MBE verwendet hochreine elementare Quellen (z. B. festes Gallium, Arsen), was zu ultrareinen Schichten mit einem sehr geringen Risiko der unbeabsichtigten Kohlenstoffeinlagerung führt.

MOCVD stützt sich auf komplexe metallorganische Vorläufergase (z. B. Trimethylgallium). Obwohl diese hochrein sein können, führen sie eine potenzielle Quelle für Kohlenstoffverunreinigungen ein und machen die zugrunde liegende Wachstumschemie komplexer.

Kosten und Systemwartung

MBE-Systeme sind aufgrund der erforderlichen UHV-Technologie und komplexen Komponenten pro Durchsatzeinheit im Allgemeinen teurer in der Anschaffung und Wartung.

MOCVD-Reaktoren sind zwar immer noch hochspezialisiert, aber aufgrund ihrer höheren Abscheidungsraten und geringeren Vakuumanforderungen typischerweise kosteneffizienter für großvolumige Produktionsumgebungen.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung bestimmen die richtige Technologieauswahl.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung, neuartiger Bauteilprototypisierung oder der Herstellung von atomar scharfen Quantenstrukturen liegt: MBE ist aufgrund seiner unübertroffenen Präzision und Materialreinheit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken Fertigung etablierter Bauteile wie LEDs, Solarzellen oder Leistungselektronik liegt: MOCVD ist aufgrund seines hohen Durchsatzes, seiner Skalierbarkeit und Kosteneffizienz der Industriestandard.

Letztendlich erfordert die Auswahl der richtigen Abscheidungstechnologie ein klares Verständnis davon, ob Ihr Ziel darin besteht, die Grenzen der Materialwissenschaft zu erforschen oder zuverlässige Bauteile effizient in großem Maßstab zu produzieren.

Zusammenfassungstabelle:

| Merkmal | MBE (Molekularstrahlepitaxie) | MOCVD (Metallorganische chemische Gasphasenabscheidung) |

|---|---|---|

| Hauptstärke | Präzision & Reinheit auf atomarer Ebene | Hoher Durchsatz & Skalierbarkeit |

| Am besten geeignet für | Forschung, Quantenstrukturen, neuartige Bauteile | Massenproduktion (LEDs, Solarzellen, Leistungselektronik) |

| Wachstumsumgebung | Ultrahochvakuum (UHV) | Chemische Gasphasenabscheidung |

| Hauptvorteil | Unübertroffene Reinheit, scharfe Grenzflächen | Hohe Geschwindigkeit, ausgezeichnete Gleichmäßigkeit |

Benötigen Sie präzise Kontrolle für Ihre Dünnschichtforschung? KINTEK ist spezialisiert auf hochreine Laborgeräte, einschließlich MBE-Systeme für die Spitzenforschung in der Materialwissenschaft. Unsere Lösungen liefern die atomare Präzision und die Ultrahochvakuumumgebungen, die für die Entwicklung von Quantengeräten der nächsten Generation und die Halbleiterforschung unerlässlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Ihre Innovation beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- CVD-Diamant für Wärmemanagementanwendungen

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen