Der Hauptvorteil der Plasma-unterstützten chemischen Gasphasenabscheidung (PECVD) gegenüber der herkömmlichen chemischen Gasphasenabscheidung (CVD) ist ihre Fähigkeit, hochwertige Dünnschichten bei deutlich niedrigeren Temperaturen abzuscheiden. Dieser grundlegende Unterschied, zusammen mit schnelleren Abscheidungsraten, macht PECVD zu einer vielseitigeren und kostengünstigeren Lösung für eine breitere Palette von Materialien, insbesondere für solche, die hitzeempfindlich sind.

Der Kernunterschied liegt nicht einfach darin, welche Methode „besser“ ist, sondern wie jede Energie zuführt. Die herkömmliche CVD nutzt hohe Hitze, um chemische Reaktionen anzutreiben, während PECVD ein angereichertes Gas oder Plasma verwendet, um dasselbe Ergebnis bei oder nahe Raumtemperatur zu erzielen. Diese einzelne Differenz in der Energiequelle bestimmt die Prozessgeschwindigkeit, die Kosten und die geeigneten Anwendungen für jede Technologie.

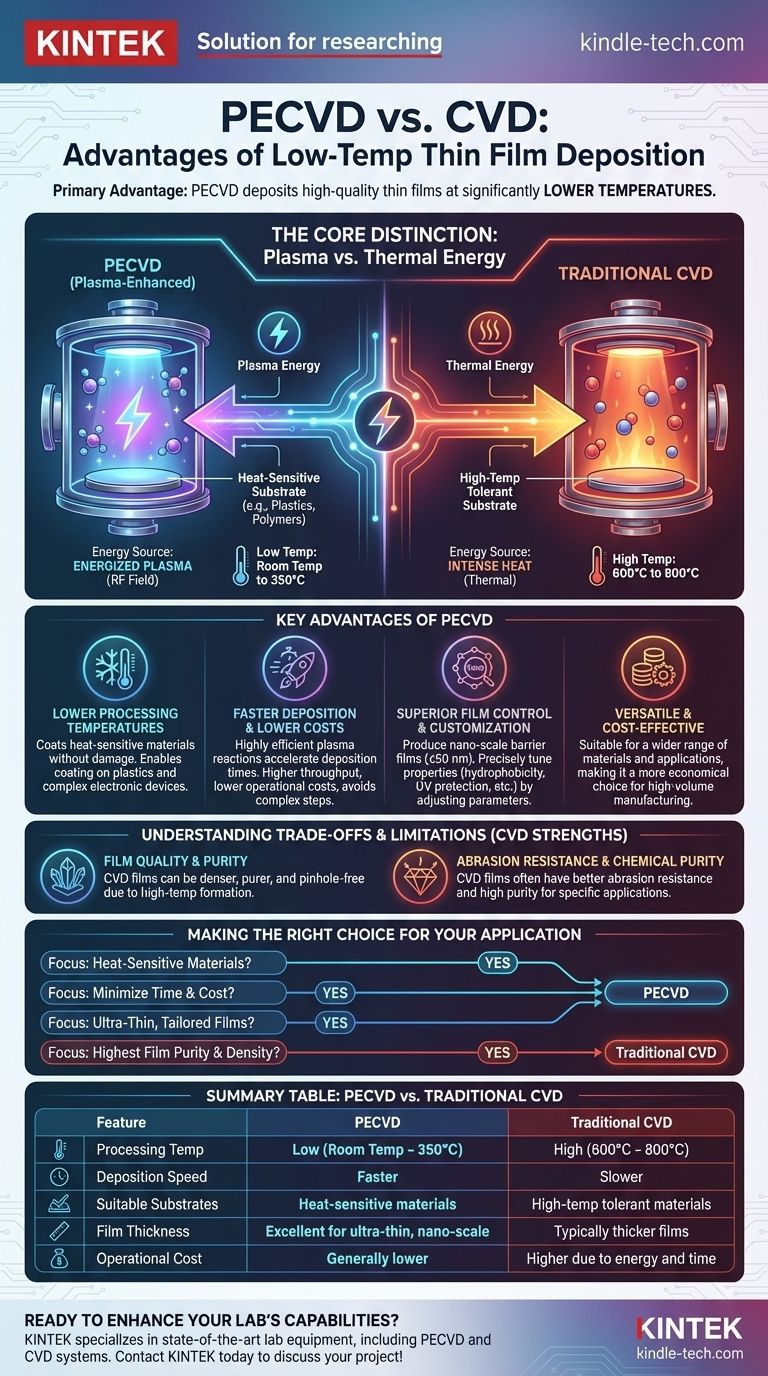

Der Kernunterschied: Plasma- vs. thermische Energie

Um die Vorteile von PECVD zu verstehen, müssen wir zunächst den grundlegenden Mechanismus verstehen, der es von der herkömmlichen CVD unterscheidet. Beide Prozesse zielen darauf ab, einen festen Dünnfilm aus gasförmigen Vorläufern in einer Vakuumkammer abzuscheiden. Der Schlüsselunterschied liegt darin, wie sie die für diese Umwandlung erforderliche Aktivierungsenergie bereitstellen.

Wie Wärme CVD antreibt

Die herkömmliche CVD stützt sich auf thermische Energie. Das Substrat wird auf sehr hohe Temperaturen erhitzt, typischerweise zwischen 600 °C und 800 °C.

Diese intensive Hitze liefert die Energie, die benötigt wird, um die chemischen Bindungen der Vorläufergase aufzubrechen, sodass sie reagieren und sich auf der Substratoberfläche abscheiden können. Dies ist ein einfacher, aber energieintensiver Ansatz.

Wie Plasma PECVD antreibt

PECVD nutzt Plasma als Energiequelle. Anstatt die gesamte Kammer zu erhitzen, wird ein elektrisches Feld (typischerweise Hochfrequenz) auf das Vorläufergas angewendet, wodurch Elektronen von den Atomen entfernt werden und ein hochreaktives, ionisiertes Gas entsteht, das als Plasma bekannt ist.

Dieses angereicherte Plasma liefert die Aktivierungsenergie für die chemischen Reaktionen und ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, oft von Raumtemperatur bis 350 °C.

Die wichtigsten Vorteile von PECVD im Überblick

Dieser grundlegende Wechsel von thermischer Energie zu Plasmaenergie schafft mehrere signifikante betriebliche Vorteile für PECVD.

Niedrigere Prozesstemperaturen

Dies ist der wichtigste Vorteil. Die Fähigkeit, Filme ohne hohe Hitze abzuscheiden, bedeutet, dass PECVD temperaturempfindliche Substrate wie Kunststoffe, Polymere und komplexe elektronische Bauteile beschichten kann, die durch herkömmliche CVD-Temperaturen beschädigt oder zerstört würden.

Schnellere Abscheidung und geringere Kosten

Die Reaktionen innerhalb eines Plasmas sind hochwirksam und werden durch das HF-Feld beschleunigt, was zu deutlich schnelleren Abscheidungszeiten im Vergleich zum langsamen, hitzegesteuerten CVD-Prozess führt, der viele Stunden dauern kann.

Kürzere Zykluszeiten führen direkt zu höherem Durchsatz und geringeren Betriebskosten. Darüber hinaus vermeidet PECVD oft die kostspieligen und zeitaufwändigen Maskierungs- und Entmaskierungsschritte, die bei vielen CVD-Prozessen erforderlich sind.

Überlegene Filmkontrolle und Anpassung

PECVD bietet eine ausgezeichnete Kontrolle über die Eigenschaften des abgeschiedenen Films. Es können extrem dünne „Nano-Skalen“-Barrierefilme (50 nm oder weniger) mit geringer innerer Spannung erzeugt werden.

Durch die Anpassung der Gaszusammensetzung, des Drucks und der Plasmaleistung können Ingenieure Filmeigenschaften wie Hydrophobie, UV-Schutz und Sauerstoffbeständigkeit präzise einstellen.

Abwägungen und Einschränkungen verstehen

Obwohl PECVD leistungsstark ist, ist es nicht universell überlegen. Die Wahl der richtigen Methode erfordert das Verständnis seiner Einschränkungen, die oft die Stärken der herkömmlichen CVD darstellen.

Filmqualität und Barriereeigenschaften

Während CVD-Filme dick sind, kann ihr Hochtemperatur-Entstehungsprozess zu sehr reinen, dichten und porenfreien Filmen mit ausgezeichneter Integrität führen.

Im Gegensatz dazu können PECVD-Filme manchmal schwächere Barriereeigenschaften aufweisen und weicher oder weniger haltbar sein, obwohl dies stark von den spezifischen verwendeten Prozessparametern abhängt.

Abriebfestigkeit

Aufgrund der weicheren Materialien, die oft bei niedrigeren Temperaturen abgeschieden werden, können PECVD-Beschichtungen eine begrenzte Abriebfestigkeit aufweisen. Obwohl Nacharbeit möglich ist, können die Filme anfälliger für Handhabungsprobleme sein.

Chemische Reinheit

Die Hochwärmeumgebung von CVD eignet sich hervorragend zur Herstellung von hochreinen ein- oder polykristallinen Filmen. Die Plasmaumgebung von PECVD kann manchmal Verunreinigungen einführen oder zu amorphen Filmstrukturen führen, die möglicherweise nicht für alle Anwendungen geeignet sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zwischen PECVD und CVD sollte ausschließlich von Ihrem Substrat, den gewünschten Filmeigenschaften und den Produktionszielen abhängen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: PECVD ist aufgrund seiner Niedertemperaturverarbeitung die einzig gangbare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit oder -dichte liegt: Herkömmliche CVD kann überlegen sein, vorausgesetzt, Ihr Substrat hält der extremen Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Produktionszeit und -kosten liegt: Die schnelleren Abscheidungsraten und der einfachere Arbeitsablauf von PECVD machen es zur wirtschaftlicheren Option für die Massenfertigung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultradünner Filme mit maßgeschneiderten Eigenschaften liegt: PECVD bietet die notwendige Kontrolle für nanoskalige und hochgradig angepasste Beschichtungen.

Letztendlich ermöglicht Ihnen das Verständnis des Kernunterschieds zwischen thermischer und Plasmaenergie die Auswahl der idealen Abscheidungsstrategie für Ihre spezifischen technischen und geschäftlichen Ziele.

Zusammenfassungstabelle:

| Merkmal | PECVD | Herkömmliche CVD |

|---|---|---|

| Prozesstemperatur | Niedrig (Raumtemperatur - 350°C) | Hoch (600°C - 800°C) |

| Abscheidungsgeschwindigkeit | Schneller | Langsamer |

| Geeignete Substrate | Hitzempfindliche Materialien (Kunststoffe, Polymere) | Hochtemperaturtolerante Materialien |

| Filmdicke | Ausgezeichnet für ultradünne Filme im Nano-Maßstab | Typischerweise dickere Filme |

| Betriebskosten | Im Allgemeinen niedriger | Höher aufgrund von Energie und Zeit |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlicher Dünnschichtabscheidung zu erweitern?

Die Wahl der richtigen Abscheidungstechnologie ist entscheidend für Ihren Forschungs- und Produktionserfolg. KINTEK ist spezialisiert auf die Bereitstellung modernster Laborgeräte, einschließlich PECVD- und CVD-Systeme, um Ihren spezifischen Anforderungen in den Bereichen Materialwissenschaft und Beschichtung gerecht zu werden.

Wir helfen Ihnen dabei:

- Hitzempfindliche Substrate mit Niedertemperatur-PECVD-Prozessen zu schützen.

- Den Durchsatz zu erhöhen und Kosten zu senken durch schnellere Abscheidungsraten.

- Präzise Filmeigenschaften zu erzielen, die auf Ihre Anwendungsanforderungen zugeschnitten sind.

Lassen Sie sich von unseren Experten zur optimalen Lösung für Ihr Labor beraten. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Expertise im Laborbereich Ihre Innovation vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung