Im Kern wird die physikalische Gasphasenabscheidung (PVD) wegen ihrer außergewöhnlichen Fähigkeit geschätzt, Hochleistungs-, ultradünne Beschichtungen mit immenser Präzision auf einer Vielzahl von Materialien aufzutragen. Der Prozess findet in einem Vakuum statt, wobei Beschichtungsmaterial physisch von einer festen Quelle auf ein Substrat übertragen wird, was zu Filmen führt, die extrem rein, dicht und langlebig sind.

Der wahre Vorteil von PVD liegt in seiner Natur als physikalischer Prozess bei niedrigeren Temperaturen. Dies eröffnet die Möglichkeit, temperaturempfindliche Materialien zu beschichten und außergewöhnlich reine Funktionsbeschichtungen herzustellen, die mit chemiebasierten Verfahren oft nicht realisierbar sind.

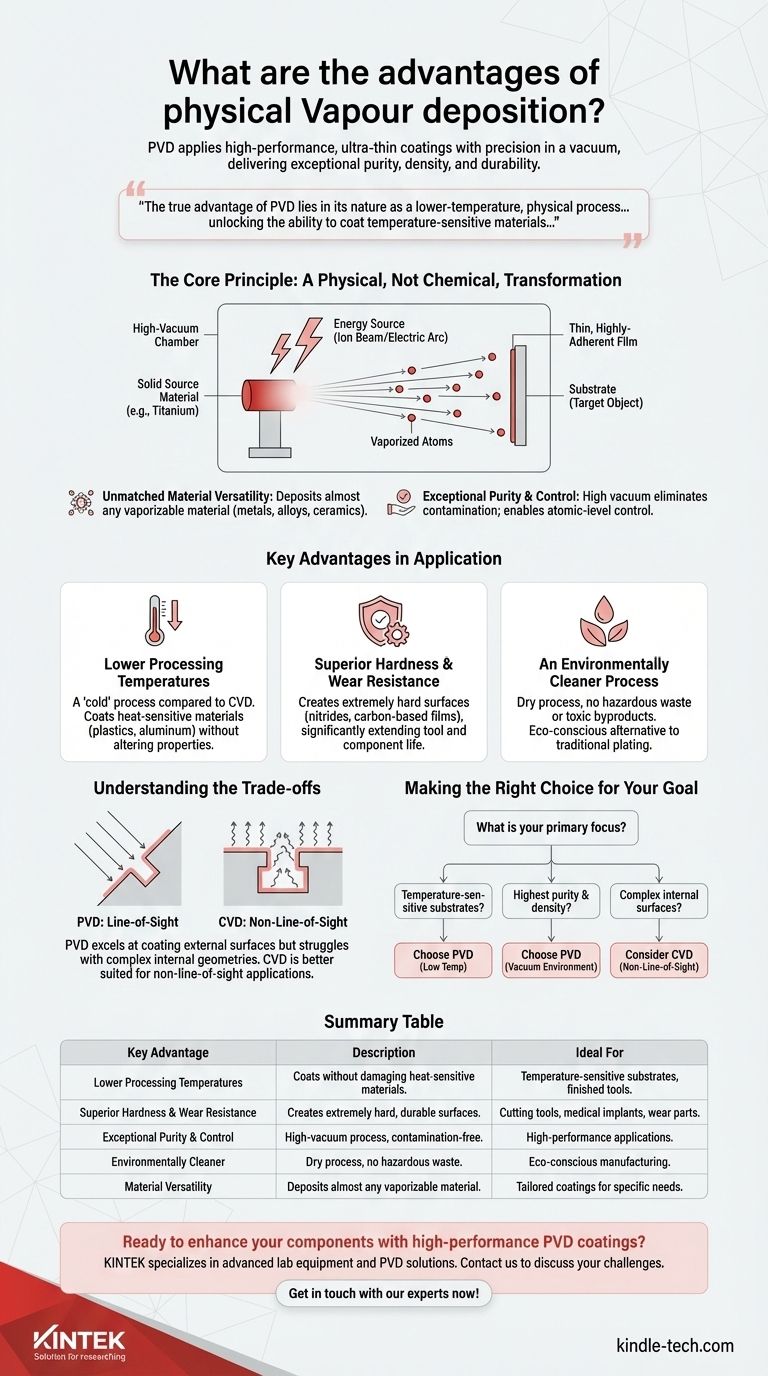

Das Kernprinzip: Eine physikalische, keine chemische Transformation

Um die Vorteile von PVD zu verstehen, muss man zunächst seinen grundlegenden Mechanismus verstehen. Im Gegensatz zu Prozessen, die auf chemischen Reaktionen beruhen, ist PVD ein rein physikalisches Phänomen.

Wie PVD funktioniert (vereinfacht)

In einer Hochvakuumkammer wird eine feste Quellmaterialquelle (wie Titan oder Chrom) mit Energie beschossen. Diese Energie, oft von einem Ionenstrahl oder einem elektrischen Lichtbogen, verdampft Atome aus der Quelle.

Diese verdampften Atome bewegen sich dann geradlinig durch das Vakuum und scheiden sich auf dem Zielobjekt ab, wodurch Schicht für Schicht ein dünner, hochadhärenter Film aufgebaut wird.

Unübertroffene Materialvielfalt

Da PVD nicht von chemischen Reaktionen abhängt, kann es zur Abscheidung fast jedes Materials verwendet werden, das verdampft werden kann.

Dazu gehören Metalle, Legierungen, Keramiken und andere anorganische Verbindungen. Diese Vielseitigkeit ermöglicht die Herstellung von Beschichtungen, die auf spezifische Eigenschaften wie Härte, Schmierfähigkeit oder elektrische Leitfähigkeit zugeschnitten sind.

Außergewöhnliche Reinheit und Kontrolle

Der gesamte PVD-Prozess findet in einem Hochvakuum statt, was die Möglichkeit einer Kontamination durch atmosphärische Gase ausschließt.

Dies führt zu Beschichtungen von extrem hoher Reinheit. Darüber hinaus haben Bediener, da die Abscheidung eine direkte physikalische Übertragung ist, eine präzise Kontrolle auf atomarer Ebene über die Dicke und Struktur der Beschichtung.

Wesentliche Vorteile in der Anwendung

Die physikalische Natur des PVD-Prozesses führt zu mehreren entscheidenden Vorteilen in der Praxis, die es von anderen Beschichtungsverfahren abheben.

Niedrigere Prozesstemperaturen

PVD ist im Vergleich zu seiner Hauptalternative, der chemischen Gasphasenabscheidung (CVD), die oft sehr hohe Temperaturen zur Initiierung der notwendigen chemischen Reaktionen erfordert, im Grunde ein „kalter“ Prozess.

Dieser Betrieb bei niedrigeren Temperaturen ist ein entscheidender Vorteil, da er die Beschichtung von temperaturempfindlichen Materialien wie Kunststoffen, Aluminiumlegierungen und wärmebehandeltem Stahl ermöglicht, ohne deren Grundeigenschaften zu verändern.

Überlegene Härte und Verschleißfestigkeit

PVD-Beschichtungen, insbesondere Nitride und kohlenstoffbasierte Filme, sind bekannt für ihre extreme Härte, die die des darunter liegenden Substratmaterials oft erheblich übertrifft.

Dies erzeugt eine hochbelastbare Oberfläche, die eine ausgezeichnete Beständigkeit gegen Abrieb, Erosion und Korrosion bietet und die Lebensdauer von Werkzeugen, Komponenten und medizinischen Implantaten dramatisch verlängert.

Ein umweltfreundlicherer Prozess

PVD ist ein trockener, umweltfreundlicher Prozess. Er erzeugt keine gefährlichen Abfallstoffe oder chemischen Nebenprodukte, die einer speziellen Entsorgung bedürfen.

Dies steht im krassen Gegensatz zu herkömmlichen Beschichtungsverfahren und vielen CVD-Prozessen, die oft giftige Ausgangschemikalien beinhalten und schädliche Abwässer erzeugen.

Die Kompromisse verstehen

Keine Technologie ist für jede Anwendung perfekt. Um eine fundierte Entscheidung zu treffen, ist es wichtig, die Haupteinschränkung von PVD zu verstehen, insbesondere im Vergleich zu CVD.

Die „Sichtlinien“-Beschränkung

Die im PVD-Prozess verdampften Partikel bewegen sich geradlinig von der Quelle zum Substrat.

Das bedeutet, dass PVD ein Sichtlinienprozess ist. Er eignet sich hervorragend für die Beschichtung äußerer Oberflächen, hat aber Schwierigkeiten, komplexe innere Geometrien, Hinterschneidungen oder das Innere enger Rohre gleichmäßig zu beschichten. Im Gegensatz dazu macht die gasförmige Natur von CVD es zu einem Nicht-Sichtlinienprozess, der für diese komplexen Formen weitaus besser geeignet ist.

Abscheidungsraten

Obwohl effizient für dünne Filme (typischerweise unter 5 Mikrometern), können die Abscheidungsraten von PVD im Vergleich zu einigen Hochgeschwindigkeits-CVD-Prozessen langsamer sein, insbesondere wenn sehr dicke Beschichtungen erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Beschichtungstechnologie hängt vollständig von den spezifischen Anforderungen Ihrer Komponente und deren Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate wie Kunststoffe oder fertig bearbeiteter Stahlwerkzeuge liegt: PVD ist aufgrund seiner niedrigen Prozesstemperatur die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Reinheit und Dichte für eine leistungskritische Oberfläche liegt: Die Vakuumumgebung von PVD bietet einen deutlichen Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung der Innenflächen eines komplexen Teils liegt: Sie müssen einen Nicht-Sichtlinienprozess wie die chemische Gasphasenabscheidung (CVD) in Betracht ziehen.

Letztendlich muss Ihre Entscheidung von der einzigartigen Geometrie, dem Material und den gewünschten Leistungseigenschaften Ihrer spezifischen Anwendung geleitet werden.

Zusammenfassungstabelle:

| Wesentlicher Vorteil | Beschreibung | Ideal für |

|---|---|---|

| Niedrigere Prozesstemperaturen | Beschichtet, ohne hitzeempfindliche Materialien wie Kunststoffe und Aluminium zu beschädigen. | Temperaturempfindliche Substrate, fertig bearbeitete Werkzeuge. |

| Überlegene Härte & Verschleißfestigkeit | Erzeugt extrem harte, langlebige Oberflächen, die Abrieb und Korrosion widerstehen. | Schneidwerkzeuge, medizinische Implantate, Verschleißteile. |

| Außergewöhnliche Reinheit & Kontrolle | Hochvakuumprozess gewährleistet kontaminationsfreie, präzise gesteuerte Beschichtungen. | Hochleistungsanwendungen, die präzise Filmeigenschaften erfordern. |

| Umweltfreundlicher | Trockener Prozess ohne gefährliche chemische Abfälle oder Nebenprodukte. | Umweltbewusste Fertigung, Ersatz traditioneller Beschichtungsverfahren. |

| Materialvielfalt | Kann fast jedes verdampfbare Material abscheiden (Metalle, Keramiken, Legierungen). | Maßgeschneiderte Beschichtungen für spezifische Härte-, Schmierfähigkeits- oder Leitfähigkeitsanforderungen. |

Sind Sie bereit, Ihre Komponenten mit Hochleistungs-PVD-Beschichtungen aufzuwerten?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich PVD-Lösungen, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die langlebigen, reinen und präzisen Beschichtungen erhalten, die für überlegene Leistung in Werkzeugen, medizinischen Geräten und kritischen Komponenten erforderlich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Technologie Ihre Beschichtungsherausforderungen lösen und Ihren Anwendungen einen unübertroffenen Mehrwert bringen kann.

Sprechen Sie jetzt mit unseren Experten!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen