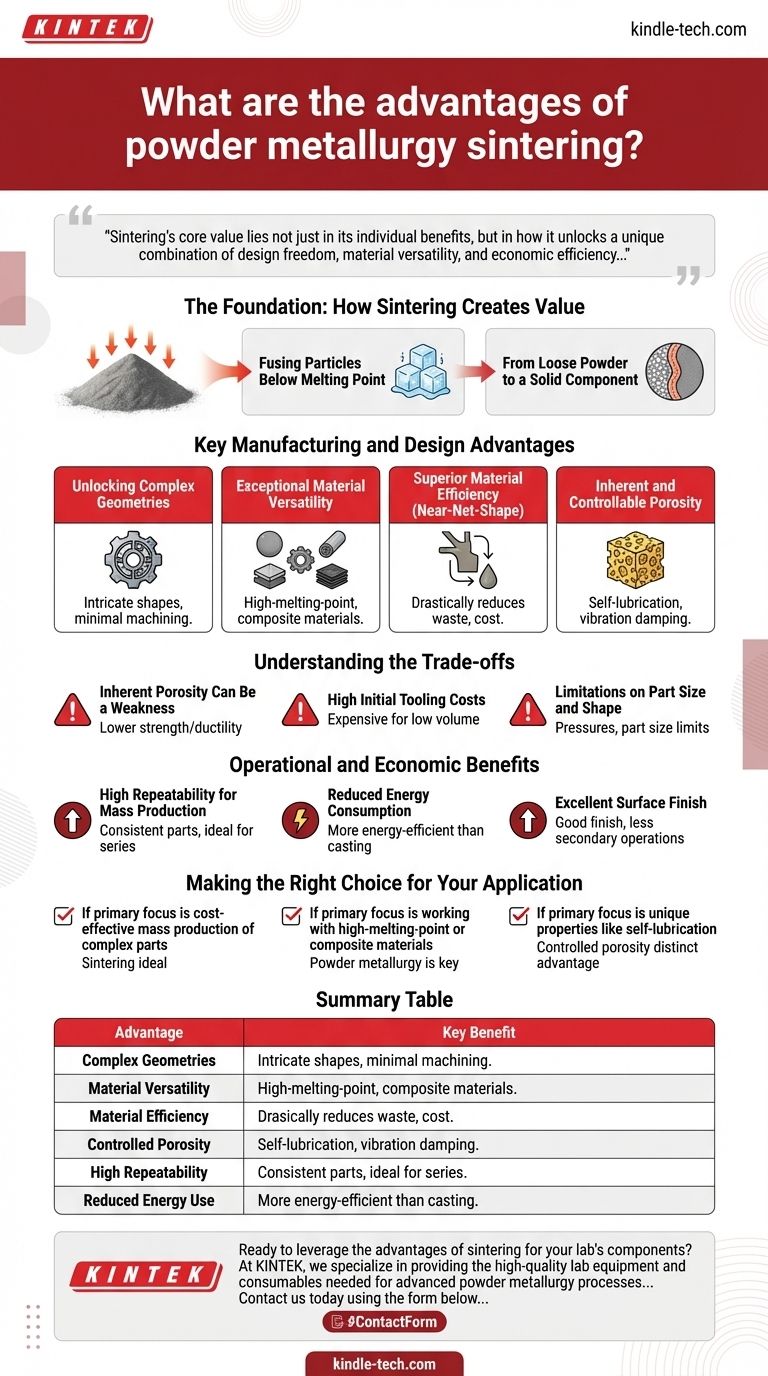

In der Pulvermetallurgie ist das Sintern der entscheidende transformative Schritt, der ein verdichtetes Pulver in ein starkes, funktionsfähiges Bauteil verwandelt. Seine Hauptvorteile sind die Fähigkeit, komplexe, endkonturnahe Teile mit minimalem Materialabfall herzustellen, eine hohe Produktionswiederholgenauigkeit zu erzielen und Materialien effektiv zu verarbeiten, die schwer oder unmöglich zu schmelzen und zu gießen sind. Dies macht es zu einem außergewöhnlich effizienten und vielseitigen Fertigungsverfahren.

Der Kernwert des Sinterns liegt nicht nur in seinen individuellen Vorteilen, sondern darin, wie es eine einzigartige Kombination aus Designfreiheit, Materialvielfalt und Wirtschaftlichkeit ermöglicht, die mit traditionellen Bearbeitungs- oder Gussverfahren oft unerreichbar ist.

Die Grundlage: Wie Sintern Wert schafft

Sintern ist eine Wärmebehandlung, die dem Endteil Festigkeit und Integrität verleiht. Das Verständnis dieses Mechanismus ist der Schlüssel zur Wertschätzung seiner Vorteile.

Verschmelzen von Partikeln unterhalb des Schmelzpunktes

Der Prozess beinhaltet das Erhitzen eines verdichteten Pulverbauteils auf eine Temperatur unterhalb des Schmelzpunktes des Materials. Bei dieser erhöhten Temperatur diffundieren die Atome an den Kontaktpunkten zwischen den Pulverpartikeln und bilden starke metallurgische Bindungen.

Stellen Sie es sich wie Eiswürfel in einem Glas Wasser vor. Auch unterhalb des Schmelzpunktes von Wasser verschmelzen die Würfel mit der Zeit an ihren Kontaktflächen. Sintern beschleunigt diese Festkörperfusion für Metallpartikel.

Vom losen Pulver zum festen Bauteil

Dieser atomare Bindungsprozess eliminiert einen Großteil des Hohlraums zwischen den Partikeln, wodurch die Dichte, Festigkeit, Härte und strukturelle Integrität des Teils erhöht werden. Das Ergebnis ist ein festes Bauteil, das gebrauchsfertig oder für die Endbearbeitung bereit ist.

Wichtige Fertigungs- und Designvorteile

Die Natur des Sinterprozesses bietet Ingenieuren und Designern mehrere deutliche Vorteile.

Erschließung komplexer Geometrien

Das Sintern eignet sich hervorragend zur Herstellung von Teilen mit sehr komplexen äußeren und inneren Formen. Da die Ausgangsform durch Pressen von Pulver in einem Präzisionswerkzeug gebildet wird, können Merkmale, die schwierig oder teuer zu bearbeiten wären, direkt in das Teil integriert werden.

Außergewöhnliche Materialvielfalt

Die Pulvermetallurgie ist oft die beste – oder einzige – Methode zur Herstellung von Bauteilen aus bestimmten Materialien. Dazu gehören hochschmelzende Metalle mit extrem hohen Schmelzpunkten (z. B. Wolfram) und Verbundwerkstoffe aus Elementen, die sich beim Schmelzen nicht mischen.

Überragende Materialeffizienz (Endkonturnähe)

Der Prozess gilt als „endkonturnah“, da das anfänglich verdichtete Teil den Endabmessungen sehr nahe kommt. Dies reduziert den Materialabfall im Vergleich zu subtraktiven Prozessen wie der Zerspanung, bei denen erhebliches Material abgetragen wird, drastisch. Dies spart sowohl Rohmaterialkosten als auch Produktionszeit.

Inhärente und kontrollierbare Porosität

Im Gegensatz zu vollständig dichten Materialien, die durch Schmelzen hergestellt werden, behalten gesinterte Teile ein gewisses Maß an Porosität. Dies kann ein einzigartiger Vorteil sein. Die Poren können mit Öl für selbstschmierende Lager imprägniert oder zur Herstellung von Filtern verwendet werden. Diese Porosität verleiht gesinterten Teilen auch hervorragende schwingungsdämpfende Eigenschaften.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Um das Sintern effektiv zu nutzen, ist es entscheidend, seine Grenzen zu verstehen.

Inhärente Porosität kann eine Schwäche sein

Dieselbe Porosität, die Vorteile bietet, kann auch ein Nachteil sein. Gesinterte Teile haben typischerweise eine geringere Zugfestigkeit und Duktilität im Vergleich zu ihren gewalzten oder geschmiedeten Gegenstücken. Für Anwendungen, die maximale Festigkeit erfordern, kann dies ein limitierender Faktor sein.

Hohe anfängliche Werkzeugkosten

Die zum Verdichten des Pulvers erforderlichen Werkzeuge und Formen werden mit extrem hohen Toleranzen hergestellt und sind daher teuer. Dies macht die Pulvermetallurgie am kostengünstigsten für mittlere bis hohe Produktionsmengen, bei denen die Werkzeugkosten über viele Teile amortisiert werden können.

Einschränkungen bei Teilegröße und -form

Obwohl es für die Komplexität hervorragend geeignet ist, gibt es Grenzen. Extrem große Teile können aufgrund des immensen Drucks, der für die Verdichtung erforderlich ist, schwierig herzustellen sein. Bestimmte Merkmale, wie Hinterschneidungen oder Löcher senkrecht zur Pressrichtung, können ebenfalls schwierig oder unmöglich direkt zu formen sein.

Betriebliche und wirtschaftliche Vorteile

Über das Design hinaus bietet das Sintern einen erheblichen Mehrwert in der Produktion.

Hohe Wiederholgenauigkeit für die Massenproduktion

Sobald die Werkzeuge erstellt sind, kann der pulvermetallurgische Prozess Zehntausende identischer Teile mit außergewöhnlicher Maßhaltigkeit herstellen. Dies macht ihn ideal für große Serienproduktionen, wie beispielsweise in der Automobilindustrie.

Reduzierter Energieverbrauch

Da das Material nie vollständig geschmolzen wird, verbraucht der Sinterprozess deutlich weniger Energie als das Gießen. Dies führt zu niedrigeren Produktionskosten und macht es zu einer umweltfreundlicheren („grünen“) Technologie.

Hervorragende Oberflächengüte

Gesinterte Teile haben typischerweise eine gute Oberflächengüte direkt aus dem Ofen, wodurch die Notwendigkeit nachfolgender Bearbeitungsschritte oft reduziert oder eliminiert wird. Dies spart zusätzlich Zeit und Kosten im Fertigungsablauf.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Fertigungsverfahrens hängt vollständig von den spezifischen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion komplexer Teile liegt: Sintern ist ideal aufgrund seiner hohen Wiederholgenauigkeit und des endkonturnahen Prozesses, der Abfall und Bearbeitungszeit bei großen Mengen minimiert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochschmelzenden oder Verbundwerkstoffen liegt: Die Pulvermetallurgie ist oft die einzig praktikable Methode zur Herstellung von endkonturnahen Bauteilen aus Materialien, die nicht effektiv gegossen oder bearbeitet werden können.

- Wenn Ihr Hauptaugenmerk auf einzigartigen Eigenschaften wie Selbstschmierung oder Schwingungsdämpfung liegt: Die kontrollierte Porosität gesinterter Teile ist ein deutlicher Vorteil, der durch andere Fertigungsverfahren nicht leicht reproduziert werden kann.

Indem Sie diese Kernvorteile und Kompromisse verstehen, können Sie sicher bestimmen, wann Sintern die optimale Wahl für Ihre Fertigungsanforderungen ist.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Komplexe Geometrien | Erzeugt komplizierte Formen, die mit Bearbeitung/Gießen schwierig sind |

| Materialvielfalt | Verarbeitet hochschmelzende Metalle & Verbundwerkstoffe |

| Materialeffizienz | Endkonturnaher Prozess minimiert Abfall |

| Kontrollierte Porosität | Ermöglicht Selbstschmierung & Schwingungsdämpfung |

| Hohe Wiederholgenauigkeit | Ideal für kostengünstige Massenproduktion |

| Reduzierter Energieverbrauch | Geringerer Energieverbrauch als Schmelzprozesse wie Gießen |

Bereit, die Vorteile des Sinterns für die Komponenten Ihres Labors zu nutzen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche pulvermetallurgische Prozesse benötigt werden. Ob Sie neue Materialien entwickeln oder die Produktion optimieren, unsere Lösungen helfen Ihnen, überragende Ergebnisse mit Effizienz und Präzision zu erzielen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können. Lassen Sie uns Ihre komplexen Teiledesigns in die Realität umsetzen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1200℃ Muffelofen für Labor

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

Andere fragen auch

- Warum ist ein mehrstufiger Prozess für die Analyse von Elektroschrott notwendig? Komplexe Probenvorbehandlung meistern

- Warum eignet sich KBr für die IR-Probenvorbereitung? Der Schlüssel zu einer klaren, ungehinderten Infrarotspektroskopie

- Wofür wird eine Sputteranlage verwendet? Präzise Dünnschichtbeschichtungen für die Hightech-Fertigung erzielen

- Was sind fünf Anwendungen des Lötens? Von der Elektronik bis zur Kunst: Materialverbindungen meistern

- Wie rein ist Destillat? Erreichen einer Cannabinoid-Potenz von 90-99%

- Was ist die Funktion der Temperaturregelung während der Trocknungsphase des Biomassevergasungsprozesses? Optimierung des Ertrags

- Welche der folgenden Methoden werden zur Abscheidung von Dünnschichten verwendet? Ein Leitfaden zu PVD, CVD & mehr

- Welche spezifischen Anforderungen gelten für Inkubationsgeräte, die beim Bioleaching von Enargit verwendet werden? Sorgen Sie für Hochleistungs-Ergebnisse