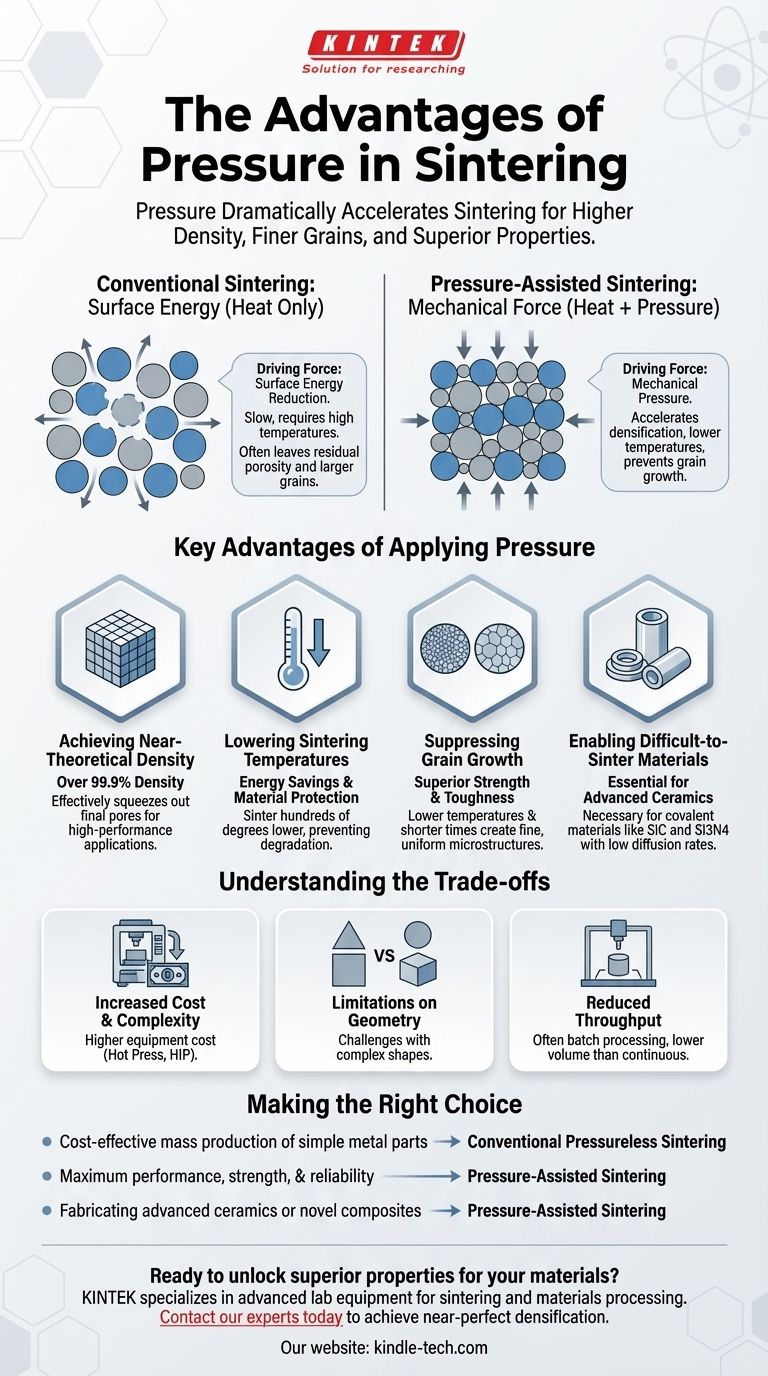

Kurz gesagt, die Anwendung von externem Druck während des Sinterns beschleunigt den Prozess dramatisch, ermöglicht niedrigere Temperaturen und kürzere Zykluszeiten. Dieser Ansatz erzeugt Materialien mit deutlich höherer Dichte, feineren Kornstrukturen und überlegenen mechanischen Eigenschaften im Vergleich zum konventionellen, drucklosen Sintern.

Während konventionelles Sintern ausschließlich auf Wärme angewiesen ist, um Partikel langsam zu verschmelzen, führt das Hinzufügen von Druck eine starke mechanische Kraft ein. Diese Kraft verändert den Prozess grundlegend und ermöglicht es, eine nahezu perfekte Verdichtung zu erreichen, während gleichzeitig das unerwünschte Kornwachstum verhindert wird, das das Endteil schwächen kann.

Die grundlegenden treibenden Kräfte des Sinterns

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse durch Wärme und/oder Druck, ohne sie bis zum Verflüssigungspunkt zu schmelzen. Das Verständnis der treibenden Kräfte ist entscheidend, um die Rolle des Drucks zu verstehen.

Konventionelles Sintern: Ein Oberflächenenergiespiel

Beim konventionellen, drucklosen Sintern wird ein Pulverpressling in einem Ofen erhitzt. Die primäre treibende Kraft für die Verdichtung ist die Reduzierung der Oberflächenenergie.

Partikel haben ein hohes Verhältnis von Oberfläche zu Volumen. Das System strebt einen niedrigeren Energiezustand an, indem es diese Oberfläche reduziert, was es durch die Bildung von "Hälsen" zwischen den Partikeln und die allmähliche Eliminierung der Poren zwischen ihnen erreicht.

Dieser Prozess beruht ausschließlich auf atomarer Diffusion, die oft langsam ist und sehr hohe Temperaturen über lange Zeiträume erfordert.

Druckunterstütztes Sintern: Hinzufügen einer mechanischen Kraft

Die Anwendung von externem Druck führt eine starke, zusätzliche treibende Kraft für die Verdichtung ein. Dies ist der Hauptvorteil.

Diese mechanische Kraft drückt Partikel physisch zusammen und verformt sie an ihren Kontaktpunkten. Dies erhöht die Geschwindigkeit des Porenschlusses und des Materialtransports dramatisch und überwindet die kinetischen Barrieren, die das konventionelle Sintern verlangsamen können.

Hauptvorteile der Druckanwendung

Durch das Hinzufügen einer mechanischen treibenden Kraft erschließt das druckunterstützte Sintern mehrere entscheidende Vorteile, die oft mit Wärme allein nicht erreichbar sind.

Erreichen einer nahezu theoretischen Dichte

Konventionelles Sintern hat oft Schwierigkeiten, die letzten Prozente der Porosität zu eliminieren, wodurch Restporen verbleiben, die die Materialeigenschaften verschlechtern.

Druckunterstützte Methoden, wie z.B. das Heiß-Isostatische Pressen (HIP), können diese letzten Hohlräume effektiv herauspressen. Dies ermöglicht die Herstellung von Bauteilen mit Dichten von über 99,9 % des theoretischen Maximums, was für Hochleistungsanwendungen unerlässlich ist.

Senkung der Sintertemperaturen

Da der Druck einen erheblichen Teil der treibenden Kraft für die Verdichtung liefert, wird weniger thermische Energie benötigt.

Dies ermöglicht das Sintern bei Temperaturen, die Hunderte von Grad niedriger sind als bei drucklosen Prozessen. Das Ergebnis sind erhebliche Energieeinsparungen und die Möglichkeit, Materialien zu verarbeiten, die bei höheren Temperaturen zerfallen oder unerwünschte Phasenübergänge erfahren könnten.

Unterdrückung des Kornwachstums

Die mechanische Festigkeit eines Materials ist oft umgekehrt proportional zu seiner Korngröße. Kleinere Körner bedeuten ein stärkeres, härteres Teil.

Die niedrigeren Temperaturen und kürzeren Zeiten, die beim druckunterstützten Sintern verwendet werden, hemmen das Kornwachstum direkt. Dies ermöglicht die Herstellung von Teilen mit einer feinen, gleichmäßigen Mikrostruktur, was zu überlegener Festigkeit, Zähigkeit und Ermüdungsbeständigkeit führt.

Ermöglichen schwer zu sinternder Materialien

Einige Materialien, insbesondere solche mit starken kovalenten Bindungen wie Siliziumkarbid oder Siliziumnitrid, weisen extrem niedrige Raten der atomaren Diffusion auf.

Diese fortschrittlichen Keramiken sind mit Wärme allein kaum vollständig zu sintern. Die Anwendung von Druck ist nicht nur ein Vorteil, sondern eine Notwendigkeit, um sie effektiv zu konsolidieren.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist druckunterstütztes Sintern nicht die Universallösung. Es bringt praktische Kompromisse mit sich, die berücksichtigt werden müssen.

Erhöhte Gerätekosten und Komplexität

Die für das druckunterstützte Sintern erforderlichen Maschinen, wie z.B. eine Heißpresse oder eine HIP-Anlage, sind weitaus komplexer und teurer als ein konventioneller Sinterofen. Dies stellt eine erhebliche Kapitalinvestition dar.

Einschränkungen bei Geometrie und Größe

Die Anwendung von gleichmäßigem Druck auf komplexe Formen kann eine Herausforderung sein. Während HIP dafür hervorragend geeignet ist, sind andere Methoden wie das Heißpressen typischerweise auf einfachere Geometrien beschränkt. Die Größe des Druckbehälters setzt auch eine harte Grenze für die maximale Teilegröße.

Reduzierter Durchsatz bei Batch-Prozessen

Viele druckunterstützte Techniken sind Batch-Prozesse, bei denen ein Teil oder eine kleine Gruppe von Teilen gleichzeitig verarbeitet wird. Dies kann einen geringeren Durchsatz im Vergleich zu den kontinuierlichen Bandöfen haben, die oft beim konventionellen Sintern mit hohem Volumen verwendet werden, was sich auf die Kosten pro Teil auswirkt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sintermethode hängt vollständig von den Leistungsanforderungen und wirtschaftlichen Zwängen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion einfacher Metallteile liegt: Konventionelles druckloses Sintern ist fast immer die wirtschaftlichste und effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung, Festigkeit und Zuverlässigkeit liegt: Druckunterstütztes Sintern ist entscheidend, um die nahezu volle Dichte und feine Mikrostruktur zu erreichen, die für Anwendungen in der Luft- und Raumfahrt, Medizin oder für Schneidwerkzeuge erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von fortschrittlichen Keramiken oder neuartigen Verbundwerkstoffen liegt: Die Anwendung von Druck ist oft eine grundlegende Voraussetzung, um überhaupt eine erfolgreiche Verdichtung zu erzielen.

Letztendlich ist das Verständnis, wann Druck angewendet werden sollte, der Schlüssel, um über die einfache Konsolidierung hinauszugehen und hin zur gezielten Entwicklung von Hochleistungsmaterialien zu gelangen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Höhere Enddichte | Erreicht >99,9 % der theoretischen Dichte, eliminiert Poren, die Teile schwächen. |

| Niedrigere Sintertemperatur | Reduziert Energiekosten und verhindert Materialdegradation. |

| Feinere Kornstruktur | Unterdrückt Kornwachstum für überlegene Festigkeit, Zähigkeit und Ermüdungsbeständigkeit. |

| Ermöglicht schwierige Materialien | Unerlässlich für das Sintern fortschrittlicher Keramiken wie Siliziumkarbid. |

Bereit, die überlegenen Eigenschaften des druckunterstützten Sinterns für Ihre Materialien zu nutzen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte für das Sintern und die Materialverarbeitung. Egal, ob Sie Hochleistungskeramiken, fortschrittliche Verbundwerkstoffe oder Metallteile für anspruchsvolle Anwendungen entwickeln, unser Fachwissen und unsere Lösungen können Ihnen helfen, die nahezu perfekte Verdichtung und feine Mikrostrukturen zu erreichen, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre F&E- und Produktionsziele mit der richtigen Ausrüstung und Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie beeinflusst die uniaxialen Pressfunktion eines Vakuum-Warmpressofens die Mikrostruktur von ZrC-SiC-Keramiken?

- Warum wird ein Hochvakuum gegenüber Argon zum Sintern von VC/Cu-Verbundwerkstoffen bevorzugt? Erzielen überlegener Benetzungs- und Bindungsfestigkeit

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse für CuCr50? Erzielen Sie überlegene Dichte und Reinheit bei der Legierungsproduktion

- Warum ist ein Vakuum für das Sintern von Metall-Keramik-Verbundwerkstoffen unerlässlich? Erzielen Sie reine, hochdichte Ergebnisse