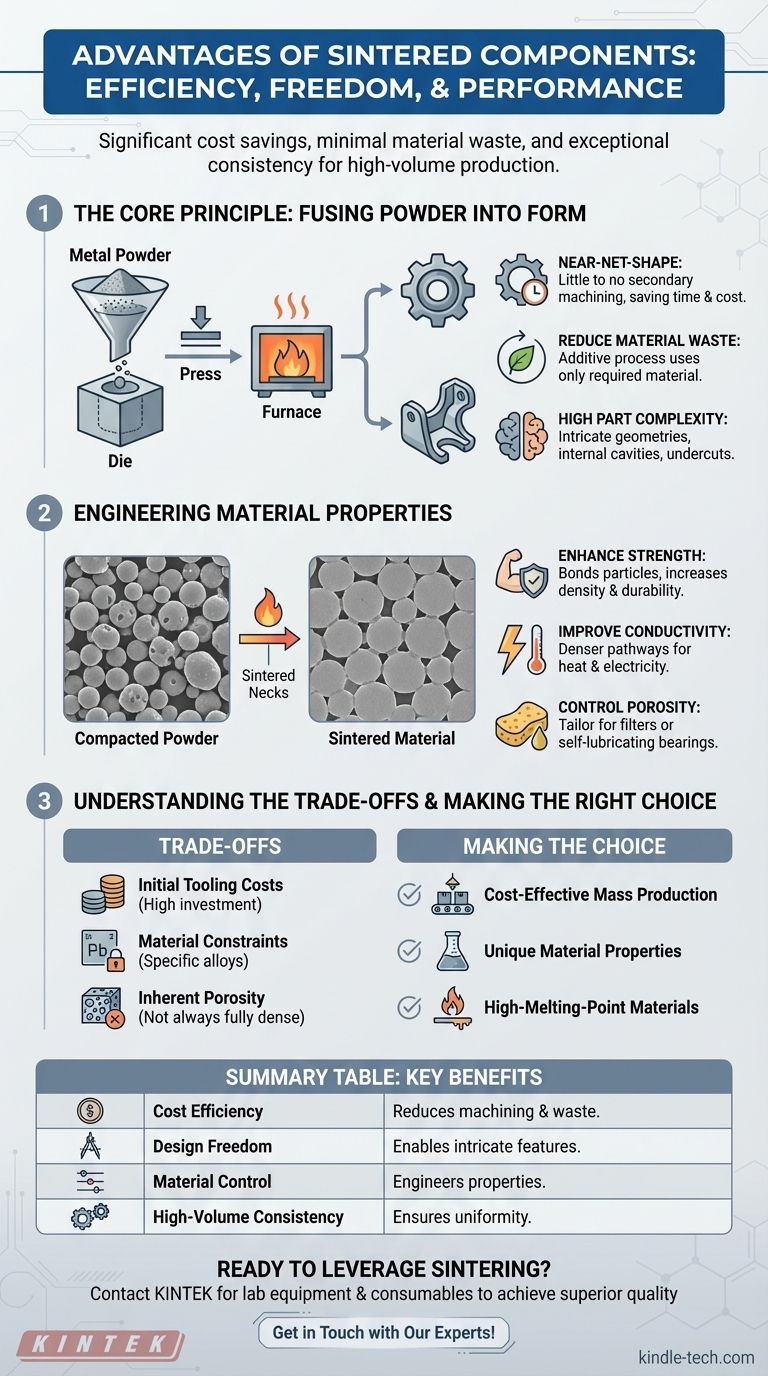

Zusammenfassend sind die Hauptvorteile von Sinterbauteilen erhebliche Kosteneinsparungen bei komplexen Teilen, minimale Materialverschwendung und eine außergewöhnliche Konsistenz bei der Produktion großer Stückzahlen. Dies wird erreicht, indem Teile aus Metallpulver geformt werden, was die Herstellung komplizierter Geometrien auf oder nahezu auf ihren Endabmessungen ermöglicht und den Bedarf an sekundärer Bearbeitung drastisch reduziert.

Sintern ist mehr als nur ein Herstellungsprozess; es ist eine Methode der Materialtechnik. Es ermöglicht die Herstellung von Bauteilen mit präzise kontrollierten Eigenschaften, indem pulverförmige Materialien auf mikroskopischer Ebene miteinander verschmolzen werden, was eine einzigartige Kombination aus Designfreiheit, Effizienz und Leistung bietet.

Das Kernprinzip: Pulver zu Form verschmelzen

Das Sintern ist ein Pulvermetallurgieverfahren. Es beginnt mit einer präzisen Mischung von Metallpulvern, die in einer Matrize verdichtet und dann auf eine Temperatur knapp unterhalb des Schmelzpunktes des Materials erhitzt werden.

Herstellung von Bauteilen in nahezu endkonturnaher Form (Near-Net-Shape)

Der Prozess formt Teile, die der endgültigen oder „Nenn“-Form extrem nahe kommen. Dieses grundlegende Merkmal ist die Quelle vieler seiner wichtigsten Vorteile.

Da die Teile wenig bis gar keine nachfolgende Bearbeitung erfordern, werden Prozesse wie Fräsen, Drehen oder Schleifen oft eliminiert, was erhebliche Zeit und Kosten spart.

Reduzierung des Materialabfalls

Die traditionelle subtraktive Fertigung, wie das Zerspanen eines Teils aus einem massiven Block, kann erheblichen Ausschuss erzeugen. Das Sintern ist ein additives Verfahren.

Es wird nur das Material verwendet, das für das Bauteil selbst erforderlich ist, was es zu einer äußerst effizienten und umweltfreundlichen Option mit minimalem Abfall macht.

Erzielen hoher Teilekomplexität

Das Verdichten von Pulver in einer Matrize ermöglicht die Herstellung komplexer und komplizierter Geometrien, die mit anderen Methoden oft schwierig, teuer oder unmöglich herzustellen sind.

Dazu gehören Merkmale wie innere Hohlräume, nicht bearbeitbare Hinterschneidungen und variierende Querschnitte, was Ingenieuren immense Designfreiheit für die Massenproduktion verleiht.

Materialeigenschaften auf mikroskopischer Ebene konstruieren

Der Sinterprozess verändert das Material grundlegend auf Partikelebene und ermöglicht die präzise Gestaltung seiner endgültigen Eigenschaften.

Verbesserung von Festigkeit und Integrität

Der Erhitzungsprozess bewirkt, dass die einzelnen Pulverpartikel an ihren Kontaktpunkten miteinander verbunden werden oder „Sinterbrücken“ bilden.

Dies reduziert die inneren Hohlräume (Porosität) des verdichteten Pulvers erheblich und steigert die Dichte, Festigkeit und Gesamt Haltbarkeit des Teils dramatisch.

Verbesserung der thermischen und elektrischen Leitfähigkeit

Wenn die Porosität abnimmt und das Material dichter wird, werden die Wege für Wärme und Elektrizität direkter. Dies führt zu einer verbesserten thermischen und elektrischen Leitfähigkeit im fertigen Bauteil.

Kontrolle der Porosität für spezifische Anwendungen

Obwohl eine hohe Dichte oft das Ziel ist, bietet das Sintern die einzigartige Möglichkeit, das Maß der Porosität gezielt zu steuern.

Dies ist entscheidend für Anwendungen wie selbstschmierende Lager (bei denen Poren Öl speichern) oder Filter, bei denen ein bestimmtes Maß an Durchlässigkeit erforderlich ist.

Die Kompromisse verstehen

Kein Prozess ist ohne seine Einschränkungen. Die objektive Bewertung des Sinterns erfordert das Verständnis seiner spezifischen Grenzen.

Anfängliche Werkzeugkosten

Die anfängliche Investition in die Herstellung der gehärteten Stahlmatrizen, die zum Verdichten des Pulvers verwendet werden, kann erheblich sein. Dies macht das Sintern für mittlere bis hohe Produktionsläufe, bei denen die Werkzeugkosten auf viele Teile umgelegt werden können, am kosteneffizientesten.

Materialbeschränkungen

Obwohl vielseitig, funktioniert der Prozess am besten mit Materialien, die leicht pulverisiert werden können und gute Verdichtungs- und Sintereigenschaften aufweisen. Einige Legierungen sind für dieses Verfahren nicht geeignet.

Inhärente Porosität

Obwohl das Sintern die Dichte erheblich erhöht, kann es schwierig sein, die Porosität vollständig zu beseitigen. Für Anwendungen mit extremer Beanspruchung, die die absolut höchste Festigkeit erfordern, könnte ein vollständig dichtes Material aus einem Prozess wie dem Schmieden erforderlich sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Sinterns hängt vollständig von den spezifischen Prioritäten und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Massenproduktion komplexer Teile liegt: Das Sintern ist aufgrund seiner Fähigkeit, nahezu endkonturnahe Bauteile mit minimalem Abfall und Nachbearbeitung herzustellen, eine unvergleichliche Wahl.

- Wenn Ihr Hauptaugenmerk auf einzigartigen Materialeigenschaften liegt: Das Sintern bietet eine präzise Kontrolle über Dichte und Porosität und ermöglicht die Herstellung von Bauteilen wie Filtern oder selbstschmierenden Lagern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien mit hohem Schmelzpunkt liegt: Das Sintern ermöglicht es Ihnen, Teile aus Materialien wie Wolfram zu formen, ohne deren extreme Schmelztemperaturen erreichen zu müssen, was Energie und Kosten spart.

Letztendlich ermöglicht Ihnen die Wahl des Sinterns die Herstellung hochgradig wiederholbarer und komplizierter Komponenten mit konstruierten Eigenschaften auf kosteneffiziente und effiziente Weise.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Kosteneffizienz | Reduziert den Bedarf an Bearbeitung und Materialabfall bei komplexen Teilen. |

| Designfreiheit | Ermöglicht komplizierte Geometrien, Hinterschneidungen und innere Merkmale. |

| Materialkontrolle | Konstruiert präzise Dichte, Porosität, Festigkeit und Leitfähigkeit. |

| Konsistenz bei hoher Stückzahl | Gewährleistet Teilegleichmäßigkeit bei der Massenproduktion. |

Sind Sie bereit, die Vorteile von Sinterbauteilen für Ihr Labor oder Ihre Produktionsanforderungen zu nutzen?

Bei KINTEK sind wir auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien spezialisiert, die für fortschrittliche Pulvermetallurgie- und Sinterprozesse erforderlich sind. Ob Sie neue Materialien entwickeln oder die Produktion skalieren, unsere Lösungen helfen Ihnen, eine überlegene Teilequalität zu erzielen, Kosten zu senken und Abfall zu minimieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Projekt unterstützen und Ihnen helfen können, das volle Potenzial der Sintertechnologie auszuschöpfen.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

Andere fragen auch

- Was ist eine heiße hydraulische Presse? Wärme und Druck für die fortschrittliche Fertigung nutzen

- Besitzt eine hydraulische Presse Wärme? Wie beheizte Platten fortschrittliches Formen und Aushärten ermöglichen

- Warum müssen Sie die Sicherheitsverfahren bei der Verwendung von Hydraulikwerkzeugen befolgen? Katastrophale Ausfälle und Verletzungen vermeiden

- Was leistet eine hydraulische Transferpresse? Erzielung von industrieller, gleichmäßiger Druckkraft für die Großserienproduktion

- Warum ist der Betrieb von Hydraulikpressen gefährlich? Entdecken Sie die stillen, trügerischen Risiken