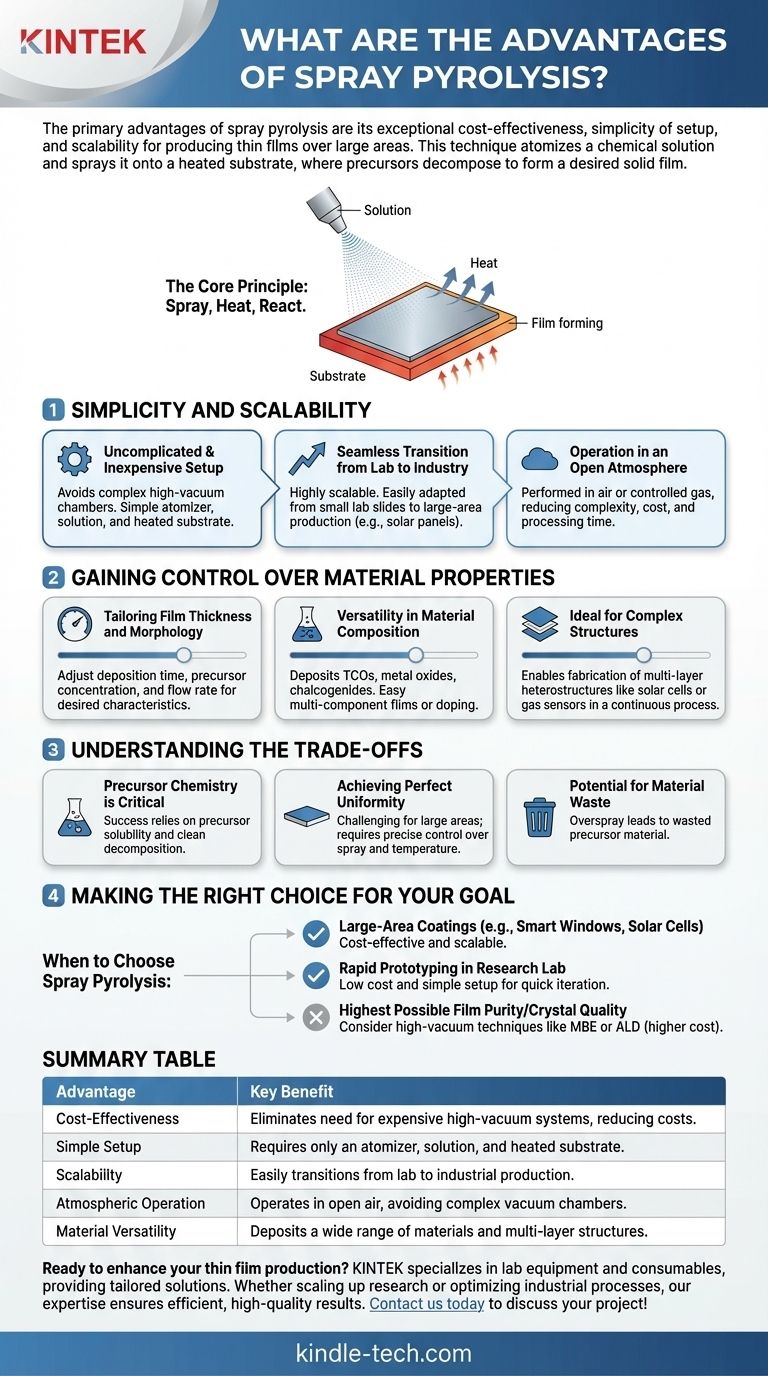

Die Hauptvorteile der Sprühpyrolyse sind ihre außergewöhnliche Kosteneffizienz, die Einfachheit des Aufbaus und die Skalierbarkeit für die Herstellung von Dünnschichten über große Flächen. Diese Technik zerstäubt eine chemische Lösung und sprüht sie auf ein erhitztes Substrat, wo die Vorläufer zersetzt werden und reagieren, um einen gewünschten festen Film zu bilden, was sie zu einer äußerst praktischen Methode für zahlreiche Anwendungen in der Elektronik und Materialwissenschaft macht.

Die Sprühpyrolyse zeichnet sich als leistungsstarke Abscheidungstechnik aus, da sie elegant die Notwendigkeit eines Hochvakuums und komplexer Maschinen umgeht. Dies macht sie zu einer zugänglichen und wirtschaftlich tragfähigen Wahl für den Übergang von der Laborforschung zur industriellen Produktion funktionaler Dünnschichten.

Das Kernprinzip: Einfachheit und Skalierbarkeit

Die Sprühpyrolyse basiert auf einem einfachen Prinzip: sprühen, erhitzen, reagieren. Diese inhärente Einfachheit ist die Quelle ihrer bedeutendsten Vorteile, die eine schnelle und effiziente Filmabscheidung ohne den Aufwand komplexerer Methoden ermöglicht.

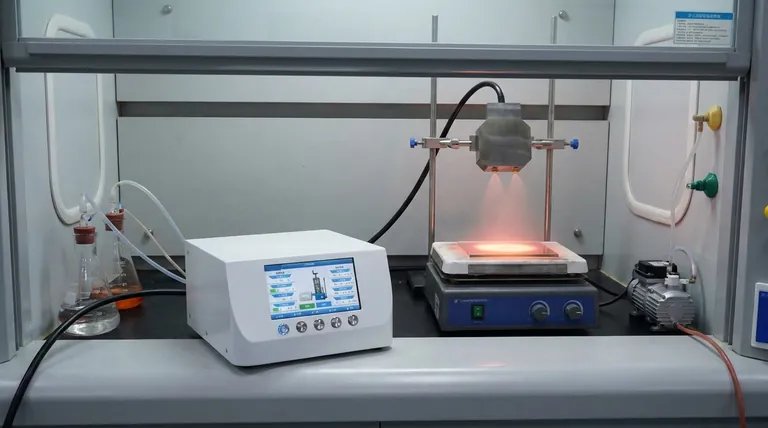

Unkomplizierter und kostengünstiger Aufbau

Die für die Sprühpyrolyse benötigte Ausrüstung ist relativ einfach. Sie besteht hauptsächlich aus einem Zerstäuber (wie einem Parfümzerstäuber oder einer Ultraschalldüse), einer Vorläuferlösung und einem erhitzten Substrat. Dies vermeidet die Notwendigkeit teurer Hochvakuumkammern, die bei Techniken wie Sputtern oder chemischer Gasphasenabscheidung (CVD) üblich sind.

Nahtloser Übergang vom Labor zur Industrie

Der Prozess ist hoch skalierbar. Was auf einem kleinen Glasobjektträger in einem Forschungslabor funktioniert, kann durch den Einsatz einer Reihe von Düsen an einer Industrielinie an die Beschichtung großer Flächen, wie z. B. Architekturglas oder Solarmodule, angepasst werden. Diese direkte Skalierbarkeit ist ein großer Vorteil für die Kommerzialisierung.

Betrieb in offener Atmosphäre

Im Gegensatz zu vakuumgestützten Techniken wird die Sprühpyrolyse typischerweise an Luft oder in einer kontrollierten Gasumgebung bei atmosphärischem Druck durchgeführt. Dies reduziert die Komplexität der Ausrüstung, die Kosten und die Verarbeitungszeit drastisch, da keine Vakuumkammer zwischen den Proben abgepumpt werden muss.

Kontrolle über Materialeigenschaften erlangen

Obwohl im Prinzip einfach, bietet die Sprühpyrolyse ein überraschend hohes Maß an Kontrolle über die Eigenschaften des Endfilms. Durch die Manipulation wichtiger Parameter können Forscher und Ingenieure das Material für spezifische Anwendungen feinabstimmen.

Anpassung von Filmdicke und Morphologie

Die Dicke des abgeschiedenen Films lässt sich leicht durch Anpassung der Abscheidungszeit, der Vorläuferkonzentration oder der Lösungsflussrate steuern. Darüber hinaus kann durch Änderung der Substrattemperatur oder der Lösungsmittel eigenschaften die Morphologie des Films beeinflusst werden – von dicht und glatt bis porös und texturiert.

Vielseitigkeit in der Materialzusammensetzung

Die Technik ist bemerkenswert vielseitig und kann eine breite Palette von Materialien abscheiden, darunter transparente leitfähige Oxide (TCOs), Metalloxide, Chalkogenide und mehr. Die Herstellung von Mehrkomponentenfilmen oder das Dotieren eines Materials ist so einfach wie das Mischen der gewünschten Vorläufersalze in die anfängliche Sprühlösung.

Ideal für komplexe Strukturen

Die Möglichkeit, Sprühlösungen einfach zu wechseln, macht sie gut geeignet für die Erzeugung von Mehrschicht-Heterostrukturen. Eine Schicht kann abgeschieden werden, gefolgt sofort von einer anderen aus einer anderen Lösung, was die Herstellung komplexer Bauteile wie Solarzellen oder Gassensoren in einem kontinuierlichen Prozess ermöglicht.

Die Kompromisse verstehen

Keine Technik ist perfekt, und Objektivität erfordert die Anerkennung der Grenzen der Sprühpyrolyse. Das Verständnis dieser Herausforderungen ist entscheidend für den effektiven Einsatz der Methode.

Die Vorläuferchemie ist entscheidend

Der Erfolg des Prozesses hängt stark von der "Sprüheignung" der Vorläuferlösung und ihrem Zersetzungsverhalten ab. Vorläufer müssen in einem geeigneten Lösungsmittel löslich sein und sich bei der gewünschten Temperatur sauber zersetzen, um die richtige Materialphase zu bilden, ohne unerwünschte Rückstände zu hinterlassen.

Perfekte Gleichmäßigkeit erreichen

Obwohl skalierbar, kann es eine Herausforderung sein, eine perfekt gleichmäßige Filmdicke und -eigenschaften über sehr große Flächen zu erzielen. Dies erfordert eine präzise Kontrolle über das Sprühmuster, die Tröpfchengrößenverteilung und die Temperaturbeständigkeit über das gesamte Substrat.

Potenzieller Materialverlust

Während des Prozesses landet nicht der gesamte zerstäubte Sprühnebel auf dem Substrat und haftet daran. Dieser "Overspray" stellt verschwendetes Vorläufermaterial dar, was ein Kostenfaktor sein kann, insbesondere bei der Verwendung teurer Chemikalien.

Die richtige Wahl für Ihr Ziel treffen

Die Sprühpyrolyse ist eine ausgezeichnete Wahl, wenn das Gleichgewicht von Kosten, Durchsatz und Leistung ein wichtiger Faktor ist.

- Wenn Ihr Hauptaugenmerk auf großflächigen Beschichtungen liegt (z. B. Smart Windows, Solarzellen): Die Sprühpyrolyse ist eine der kostengünstigsten und skalierbarsten Methoden für diese Anwendungen.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping in einem Forschungslabor liegt: Die geringen Kosten und die Einfachheit des Aufbaus ermöglichen eine schnelle Iteration und Prüfung neuer Materialien und Gerätekonzepte.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und Kristallqualität liegt: Hochvakuumtechniken wie die Molekularstrahlepitaxie (MBE) oder die Atomlagenabscheidung (ALD) sind möglicherweise besser geeignet, wenn auch zu deutlich höheren Kosten.

Letztendlich bietet die Sprühpyrolyse einen pragmatischen und leistungsstarken Weg zur Herstellung funktionaler Dünnschichten, bei denen industrielle Machbarkeit und Kosten ebenso wichtig sind wie die Leistung.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Kosteneffizienz | Eliminiert die Notwendigkeit teurer Hochvakuumsysteme, reduziert Einrichtungs- und Betriebskosten. |

| Einfacher Aufbau | Benötigt nur einen Zerstäuber, eine Vorläuferlösung und ein erhitztes Substrat für eine einfache Implementierung. |

| Skalierbarkeit | Einfacher Übergang von der Laborforschung zur industriellen Produktion für großflächige Beschichtungen. |

| Atmosphärischer Betrieb | Betrieb an offener Luft oder in kontrollierten Gasumgebungen, wodurch komplexe Vakuumkammern vermieden werden. |

| Materialvielseitigkeit | Abscheidung einer breiten Palette von Materialien, einschließlich Oxiden, Chalkogeniden und Mehrschichtstrukturen. |

Bereit, Ihre Dünnschichtproduktion mit Sprühpyrolyse zu verbessern? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für die Abscheidungsanforderungen Ihres Labors. Egal, ob Sie die Forschung ausweiten oder industrielle Prozesse optimieren, unsere Expertise gewährleistet effiziente, qualitativ hochwertige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Projekt unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Doppelplatten-Heizpresse für Labor

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Dünnschicht-Spektroelektrochemische Zelle

Andere fragen auch

- Welche Rolle spielen Formen bei der Herstellung von Rutheniumblechen? Beherrschen Sie die Hochdichtheits-Ruthenium-Fertigung

- Was ist das Warmpressen? Ein Leitfaden zur Formgebung von Materialien mit Hitze & Druck

- Wie unterscheidet sich konventionelle Erwärmung von Induktionserwärmung? Direkte vs. Indirekte Wärme erklärt

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Warum ist die Verwendung von hochpräzisen, temperaturkontrollierten Heizöfen notwendig? Sichern Sie die Integrität natürlicher Fasern.